Спосіб гранулювання азотних добрив та пристрій для його здійснення

Номер патенту: 52161

Опубліковано: 16.12.2002

Автори: Мазніченко Сергій Васильович, Білик Руслан Володимирович, Малишко Микола Семенович, Савчук Микола Петрович

Формула / Реферат

1. Спосіб гранулювання азотних добрив, що включає нарощування розмірів дрібних гранул ретуру до необхідної величини шляхом багаторазового напилювання на їх поверхню плаву азотних добрив на ділянці вільного падіння обертового назустріч один одному двовалкового псевдозрідженого потоку ретуру, одержуваного розсівом згранульованого продукту при температурі 80°С і повертається на повторне гранулювання, який відрізняється тим, що псевдозріджений потік, обертовий на ділянці вільного його падіння, розділяється на дві вертикальні суцільні завіси з двох боків, а напилювання плаву проводиться з боку зовнішніх завіс, при цьому в процесі напилювання розмір гранул одержуваного продукту обмежується найбільшим допустимим розміром гранул товарної фракції, а потоки обертаються назовні один від одного.

2. Спосіб гранулювання азотних добрив по п. 1, який відрізняється тим, що продукт, який утворився, після кожного оберту обертового псевдозрідженого потоку проходить через дротовий класифікатор, який обмежує одержання гранул розміром понад розмір максимально припустимої товарної фракції.

3. Спосіб гранулювання азотних добрив по п. 1, який відрізняється тим, що напилювання плаву азотних добрив, у першу чергу, проводиться на гранули більш дрібного розміру, які відкидаються відхиленим потоком робочого повітря за допомогою відбивачів у зону утворення першої, стосовно форсунок, вільно падаючої вертикальної завіси.

4. Пристрій для гранулювання азотних добрив, що містить прямокутний корпус, у нижній частині якого розташовані повітропідвідні, а у верхній частині повітровідвідні штуцери, повітророзподільну решітку з двома зонами отворів з боків і однією попереду, робочу решітку, розташовану над зонами отворів повітророзподільної решітки, штуцер введення ретуру у вузол гранулювання, штуцер вивантаження згранульованого продукту із зони охолодження пристрою, два колектори подачі плаву зі штуцерами і форсунками, рівномірно розташованими по довжині колекторів, який відрізняється тим, що усередині корпуса між боковими і передньою ділянками робочої решітки змонтований вузол гранулювання в обертовому назовні двовалковому потоці ретуру, що містить у нижній частині повітророзподільну решітку, робочу решітку у вигляді жолоба, розташовану над повітророзподільною решіткою, штуцер введення робочого повітря, бокові стінки якого з'єднують між собою робочу і повітророзподільну решітки, дві похилі, які розходяться на кут 15-30° доверху, бокові напрямної стінки, розташовані на відстані, достатній для проходу обертового псевдозрідженого потоку ретуру над робочою решіткою, два відбивачі зігнутих по радіусу на кут 30-50° від вертикалі в різні боки розташованих по центру над похилими боковими стінками з невеликим 10-20 мм зазором між собою, дві бокові ламані похилі стінки, розташовані на відстані 20-30 мм за межами бокових напрямних стінок, при цьому злам знаходиться на рівні верхньої крайки бокових напрямних стінок і оснащені по всій довжині гнучкими фартухами, верхній кінець яких закріплений на цій стінці, а нижній вільно звисає під власною вагою.

5. Пристрій для гранулювання азотних добрив по п. 4, який відрізняється тим, що колектори підведення плаву зі штуцерами і форсунками, рівномірно розташованими по довжині, містять укриття у вигляді даху будиночків, верхня частина укриття розташована вище відбивачів і ламаних похилих стінок, а нижні крайки внутрішніх граней укриттів стикаються з нижнім кінцем гнучких фартухів при невеликому відхиленні їх від вертикалі 5-10° у внутрішній бік при непрацюючому пристрої, при цьому осі факела форсунок нахилені до горизонту під кутом 40-60° і спрямовані у бік похилих направляючих стінок.

6. Пристрій для гранулювання азотних добрив по п. 4, який відрізняється тим, що між робочою решіткою і на деякій відстані від нижніх крайок бокових похилих стінок, достатніх для проходу псевдозрідженого потоку, змонтований вузол класифікації, який по обидва боки містить на бокових напрямних стінках подовжній куточок з отворами, аналогічно виконані отвори на робочій решітці уздовж бокових крайок, крізь які пропущений дріт і натягнутий до стану струн, при цьому відстань у світлі між дротами обмежується найбільшим припустимим розміром гранул товарної фракції.

7. Пристрій для гранулювання азотних добрив по п. 6, який відрізняється тим, що вузол гранулювання містить робочу решітку у вигляді жолоба, а отвори на робочій решітці виконані в шаховому порядку в 5-19 рядах по всій довжині, при цьому кількість рядів завжди непарна, а діаметр отворів зменшується на 10-15 % від попереднього.

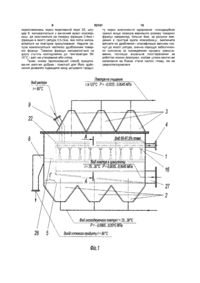

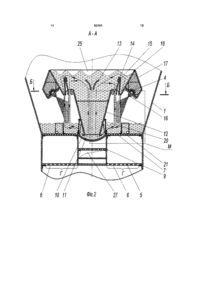

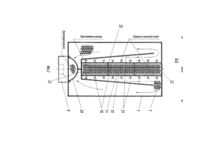

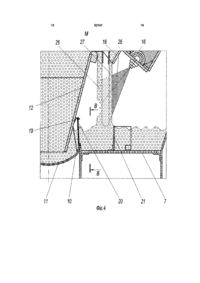

Текст

1 Спосіб гранулювання азотних добрив, що полягає в нарощуванні розмірів дрібних гранул ретура до необхідної величини шляхом багаторазового напилювання на їхню поверхню плаву азотних добрив на ДІЛЯНЦІ ВІЛЬНОГО падіння такого, що обертається назустріч один одному двохвалкового псевдозрідженого потоку ретура, одержуваного розсівом згранульованого продукту при температурі 80° і повертається на повторне гранулювання, який відрізняється тим, що псевдозріджений потік, такий, що обертається на ДІЛЯНЦІ вільного його падіння, розділяється на дві вертикальні суцільні завіси з двох сторін, а напилювання плаву проводиться з боку ЗОВНІШНІХ завіс, причому в процесі напилювання розмір гранул одержуваного продукту обмежується найбільшим допустимим розміром гранул товарної фракції, а потоки обертаються назовні один від одного 2 Спосіб гранулювання азотних добрив по п 1 , який відрізняється тим, що продукт, який утворився, після кожного обороту псевдозрідженого потоку, такого, що обертається, проходить через дротовий класифікатор, який обмежує одержання гранул розміром понад розмір максимально припустимої товарної фракції 3 Спосіб гранулювання азотних добрив по п 1 , який відрізняється тим, що напилювання плаву азотних добрив у першу чергу проводиться на гранули більш дрібного розміру, які відкидаються відхиленим потоком робочого повітря за допомогою відбивачів у зону утворення першої, стосовно форсунок, вільно падаючої вертикальної завіси 4 Пристрій для гранулювання азотних добрив, що містить прямокутний корпус, у нижній частиш якого розташовані повітропідводящі, а у верхній частині повітровід водящі штуцери, повітророзподільну решітку з двома зонами отворів з боків і однієї попереду, робочу решітку, розташовану над зонами отворів повітророзподільної решітки, штуцер вве дення ретура у вузол гранулювання, штуцер вивантаження згранульованого продукту із зони охолодження пристрою, два колектори подачі плаву зі штуцерами і форсунками, рівномірно розташованими по довжині колекторів, який відрізняється тим, що усередині корпуса між боковими і передньою ділянками робочої решітки змонтований вузол гранулювання в такому, що обертається назовні двохвалховому потоці ретура, що містить у нижній частині повітророзподільну решітку, робочу решітку у вигляді жолоба, розташовану над повітророзподільною, штуцер введення робочого повітря, бокові стінки якого з'єднують між собою робочу і повітророзподільну решітку, дві похилі, які розходяться на кут 15-30° до верху, бокові направляючі стінки, розташовані на відстані достатній для проходу такого, що обертається псевдозрідженого потоку ретура над робочою решіткою, два відбивачі зігнутих по радіусі на кут 30-50° від вертикалі в різні сторони розташованих по центрі над похилими боковимими стінками з невеликим 10-20 мм зазором між собою, дві бокові ламані похилі стінки, розташовані на відстані 20-30 мм за межами бокових направляючих стінок, причому злам знаходиться на рівні верхньої крайки бокових направляючих стінок і постачені по всій довжині гнучкими фартухами, верхній кінець яких закріплений на цій СТІНЦІ, а нижній вільно звисає під власною вагою 5 Пристрій для гранулювання азотних добрив по п 4, який відрізняється тим, що колектори підведення плаву зі штуцерами і форсунками, рівномірно розташованими по довжині, містять укриття у вигляді даху будиночків, верхня частина укриття розташована вище відбивачів і ламаних похилих стінок, а нижні крайки внутрішніх граней укриттів стикаються з нижнім кінцем гнучких фартухів при невеликому відхиленні їх від вертикалі 5-10° у внутрішню сторону при непрацюючому пристрої, причому ВІСІ факела форсунок нахилені до горизонта під кутом 40-60° і спрямовані у бік похилих направляючих стінок 6 Пристрій для гранулювання азотних добрив по п 4, що містить вузол гранулювання в такому, що обертається назовні двохвалковому потоці ретура і включає в себе робочу решітку у вигляді жолоба з отворами уздовж центральної частини, дві похилі направляючі стінки над робочою решіткою, який відрізняється тим, що між робочою решіткою і на (О ю 52161 деякій відстані від нижніх крайок бокових похилих стінок, достатніх для проходу такого, що обертається псевдозрідженого потоку, змонтований вузол класифікації, який по обидва боки містить на бокових направляючих стінках подовжній куточок з отворами, аналогічно виконані отвори на робочій решітці уздовж бокових крайок, через які пропущений дріт і натягнутий до стану струн, причому відстаньу СВІТЛІ між дротами обмежується найбільшим припустимим розміром гранул товарної фракції 7 Пристрій для гранулювання азотних добрив по пункту 6, який відрізняється тим, що вузол гранулювання містить робочу решітку у вигляді жолоба, отвори на робочій решітці виконані в шаховому порядку в 5-19 рядах по всій довжині , причому КІЛЬКІСТЬ рядів завжди непарна, а діаметр отворів порядно зменшується на 10-15% від попереднього Винахід відноситься до виробництва мінеральних добрив, зокрема до виробництва гранульованих азотних добрив, і може бути використаний у ХІМІЧНІЙ та інших галузях промисловості Відомий пристрій і спосіб гранулювання азотних добрив шляхом поступового нарощування або укрупнення розмірів гранул у безперервно діючих апаратах зі зваженим (киплячим, псевдозрідженим) шаром матеріалу Гранулювання здійснюють змішуванням з ретуром, тобто з частиною частково готового продукту концентрованого розплаву Після закінчення процесу гранули розсіюються і фракції, що не відповідають по розмірах зерен технічним умовам на продукт (збільш дрібними і більш великими зернами) використовуються в якості ретура, причому велика фракція попередньо подрібнюється [1 ME Позин Технологія мінера Найбільш близьким по технічній сутності й ефекту, що досягається, є спосіб гранулювання мінеральних добрив і пристрій для його здійснення, в якому гранулювання азотних добрив здійснюють в такому, що обертається назустріч один одному псевдозрідженому потоці при ПОСТІЙНІЙ температурі, нижче температури кристалізації, по всій довжині зони гранулювання з наступним охолодженням одержуваного продукту до температури вихідного ретура, а над киплячим шаром створюють розрідження до 0,0035-0,0045Мпа, продукт, який утворився, направляють у класифікатор для поділу його на товарну фракцію розміром 2-4мм, дрібну фракцію, в якості ретура, розміром 0,5-2мм, велику фракцію понад 4мм із наступним дробленням до розмірів ретура, частково товарну фракцію з наступним дробленням для компенсації недоліку ретура Пристрій для гранулювання містить корпус, у нижній частиш якого розташовані повітровідводящі, а у верхній - повітровідводящі штуцери, загальні повітророзподільні решітки, встановлену над повітропідводящі штуцерами, штуцер підведення ретура в зону гранулювання і штуцер вивантаження гранульованого продукту Всередині корпуса змонтований вузол гранулювання в такому, що обертається назустріч один одному двохвалковому потоці ретура, що містить у нижній частині хвилеподібну ламану з кутом 45° до горизонту і 60° у вершини хвилі робочі ґрати Робоча решітка постачена отворами на горизонтальних і похилих під кутом 45° до горизонту ділянках Над робочою решіткою на відстані достатній для проходу псевдозрідженого, такого, що обертається, потоку ретура встановлені по дві похилих розбіжних до верха і симетрично розташованих до середини подовжніх направляючих стінки між якими, у центральній частиш, встановлені два ряди форсунок, що розпорошують, спрямованих у бік нахилу направляючих стінок [ 3 Патент РФ №2163901 «Способ гранулирования азотных удобрений и устройство для его осуществления» МПК С 05 С1/02 , В 01J 2/16, опуб 07 02 2001 Бюл № 7 прототип] продукту, високі енерговитрати і порівняно низька якість кінцевого продукту Відомий спосіб гранулювання і пристрій для його здійснення, в якому пристрій містить похилий стрічковий конвеєр , укриття верхньої робочої галузі стрічки, що має бічні стінки і плоску кришку, в якій установлені розпилювачі плаву, а також завантажувальний пристрій ретура і розвантажувальний для готового продукту Завантажувальний пристрій встановлений у нижній частиш похилого стрічкового конвеєра і виконаний у вигляді завантажувальної лійки Розвантажувальний пристрій являє собою переливну трубу, закріплену на боковій СТІНЦІ укриття Процес гранулювання здійснюється в робочому просторі, обмеженому верхньою робочою галуззю стрічки й укриттям, причому в процесі роботи верхня робоча галузь стрічки приймає форму жолоба Частки ретура подаються на робочу поверхню стрічки в нижній частиш конвеєра При русі знизу нагору стрічка захоплює частки з нижньої частини шару, які під дією сили ваги скачуються, повертаючись у верхній шар, де при русі вниз піддаються напилюванню плавом з розпилювачів [2 Патент FR 1545663, кл С 01 J 2/26,1968] Недоліком є те, що через концентрацію основної маси матеріалу в нижній частиш жолоба створюються несприятливі умови для охолодження і відводу вологи, яка утворюється при кристалізації плаву на поверхні ретура, і, крім того, утруднене рівномірне зрошення плавом часток ретура в товстому шарі матеріалу Тому неможливо одержати гранули заданого гранулометричного складу Винахід значно підвищує якість продукту за рахунок забезпечення стабільного температурного режиму, однак не виключає утворення в процесі гранулювання гранул більш великих розмірів крупніше розмірів товарної фракції > 4мм, що утрудняє ведення процесу і підтримання стабільного обертання псевдозрідженого потоку, а також не виключає додаткові витрати на дроблення не кондицій 52161 них гранул В основу винаходу поставлено задачу вдосконалення способу гранулювання азотних добрив і пристрою для його здійснення шляхом збільшення виходу кондиційного продукту товарної фракції (24)мм, виключення додаткових витрат на дроблення гранул більше 4мм до якості ретура, підвищення надійності роботи установки в цілому за рахунок зміни напрямку обертання двохвалкового псевдозрідженого потоку ретура у вузлі гранулювання Поставлена задача досягається за рахунок того, що у способі гранулювання азотних добрив нарощування розмірів дрібних гранул ретуру до необхідної величини здійснюють шляхом багаторазового напилювання на їхню поверхню плаву азотних добрив на ДІЛЯНЦІ ВІЛЬНОГО падіння такого, що обертається назустріч один одному двохвалкового псевдозрідженого потоку ретуру одержуваного розсівом згранульованого продукту при температурі 80° і повертається на повторне гранулювання, згідно з винаходом, псевдозріджений полк розділяється на дві вертикальні суцільні завіси з двох боків, а напилювання плаву проводиться з боку ЗОВНІШНІХ завіс, причому в процесі напилювання розмір гранул одержуваного продукту обмежується найбільшим допустимим розміром гранул товарної фракції, а потоки обертаються назовні один від одного, продукт, який утворився, після кожного оберту псевдозрідженого потоку, проходить через дротовий класифікатор, який обмежує одержання гранул розміром понад розмір максимально припустимої товарної фракції, напилювання плаву азотних добрив, у першу чергу, проводиться на гранули більш дрібного розміру, які відкидаються відхиленим потоком робочого повітря за допомогою відбивачів у зону утворення першої, стосовно форсунок, вільно падаючої вертикальної завіси Пристрій для гранулювання азотних добрив, містить прямокутний корпус, у нижній частині якого розташовані повітровідвідні, а у верхній частині повітровідвідні штуцери, повітророзподільну решітку з двома зонами отворів з боків і однією попереду, робочу решітку, розташовану над зонами отворів повітророзподільної решітки, штуцер введення ретуру у вузол гранулювання, штуцер вивантаження згранульованого продукту із зони охолодження пристрою, два колектори подачі плаву зі штуцерами і форсунками, рівномірно розташованими по довжині колекторів, згідно із винаходом, усередині корпуса між боковими і передньою ділянками робочої решітки змонтований вузол гранулювання в такому, що обертається назовні двовалковому потоці ретуру, що містить у нижній частиш повітророзподільну решітку,, робочу решітку у вигляді жолоба, розташовану над повітророзподільною решіткою, штуцер введення робочого повітря бокові стінки якого з'єднують між собою робочу і повітророзподільну решітку, дві похилі, які розходяться на кут 15-30° до верху бокові напрямні стінки, розташовані на відстані достатній для проходу такого, що обертається псевдозрідженого потоку ретура над робочою решіткою, два відбивачі зігнутих по радіусі на кут 30-50° від вертикалі в різні боки, розташованих по центрі над похилими боковимими стінками з неве ликим 10-20мм зазором між собою, дві бокові ламані похилі стінки, розташовані на відстані 2030мм за межами бокових напрямних стінок, причому злам знаходиться на рівні верхньої крайки бокових напрямних стінок і постачені по всій довжині гнучкими фартухами, верхній кінець яких закріплений на цій СТІНЦІ, а нижній вільно звисає під власною вагою Колектори підведення плаву зі штуцерами і форсунками, рівномірно розташованими по довжині, містять укриття у вигляді даху будиночків, верхня частина укриття розташована вище відбивачів і ламаних похилих стінок, а нижні крайки внутрішніх граней укриттів стикаються з нижнім кінцем гнучких фартухів при невеликому відхиленні їх від вертикалі 5-10° у внутрішню сторону при непрацюючому пристрої, причому осі факела форсунок нахилені до горизонта під кутом 40-60° і спрямовані убік похилих направляючих стінок Між робочою решіткою і на деякій відстані від нижніх крайок бокових похилих стінок, достатніх для проходу псевдозрідженого потоку, змонтований вузол класифікації, який по обидва боки містить на бокових напрямних стінках подовжній куточок з отворами, аналогічно виконані отвори на робочій решітці уздовж бокових крайок, через які пропущений дріт і натягнутий до стану струн, причому відстань у СВІТЛІ між дротами обмежується найбільшим припустимим розміром гранул товарної фракцій Вузол гранулювання містить робочу решітку у вигляді жолоба, отвори на робочій решітці виконані в шаховому порядку в 5-19 рядах по всій довжині, причому КІЛЬКІСТЬ рядів завжди непарна, а діаметр отворів порядно зменшується на 10-15% від попереднього Приготування ретура в потрібній КІЛЬКОСТІ І необхідній фракції 0,5-2мм забезпечується відсіванням дрібної фракції у виносному вузлі класифікації і дробленням товарної фракції для компенсації недостачі ретура при відхиленні температури в зоні гранулювання убік збільшення Вся сукупність пропонованих конструкційних елементів дозволяє забезпечити надійну і тривалу роботу в оптимальному технологічному режимі з досягненням максимально високого виходу готового продукту при високій якості, знижує його собівартість за рахунок виключення одержання і дроблення некондиційного продукту розміром вище верхнього розміру товарної фракції, тобто більше 4мм Пропонований спосіб гранулювання азотних добрив і пристрій для його здійснення схематично зображені на кресленнях На фіг 1 - принципова схема способу і пристрою гранулирования На фіг 2 - поперечний розріз А-А по фіг 1 На фіг 3 - горизонтальний розріз Б-Б по фіг 2 На фіг 4 - місцевий вид М по фіг 2 На фіг 5 - вертикальний розріз У по фіг 4 Спосіб гранулювання азотних добрив пояснюється на фіг 1, фіг 2 і фіг 3, де представлена принципова схема способу і пристрою Пристрій 1 містить нижні повітропідводящі штуцери 2, верхні повітровідводятці штуцери З, два колектори 4, що обігріваються, введення плаву зі штуцерами, внизу повітророзподільну решітку 5 із двома боковими й однієї спереду зонами Г 52161 отворів 6, робочу решітку 7, розташовану над повітророзподільною решіткою 5 і зонами Г отворів 6, штуцер 8 вивантаження згранульованого й охолодженого до 80°С продукту, штуцер 9 введення ретура у вузол гранулювання Всередині пристрою, між робочою решткою 7 і над повітророзподільною решіткою 5 зони охолодження, змонтований вузол гранулювання в обертовому назовні двохвалковому псевдозріденому потоці ретура, що містить у нижній частині повітророзподільну решітку 9, над повітророзподільною решіткою 9 робочу решітку 10 у вигляді жолоба з отворами 1 1 , розташованими в шаховому порядку в 5-19 рядах по всій довжині, дві похилі розбіжні до верха на кут 15-30° бокові, подовжні, направляючі стінки 12, установлені на відстані над робочою решіткою 10, достатній для проходу обертового потоку ретура, причому нижні крайки стінок 12 рознесені на відстань, щоб весь потік повітря через отвори 11 потрапив у простір між стінками 12, по центру над боковими стінками 12 два відбивачі 13, зігнутих по радіусі на кут 30-45° від вертикалі з невеликим 1020 мм зазором між собою, дві бокові ламані стінки 14 розташовані на відстані 20-30 мм за межами бокових похилих стінок 12, причому злам знаходиться на рівні верхньої крайки стінок 12 і постачені із зовнішньої сторони по всій довжині гнучкими фартухами 15, верхній кінець яких закріплений на СТІНЦІ 14, а нижній вільно звисає під власною вагою до рівня нижньої крайки стінки 14 Два колектори 4 підведення плаву постачені форсунками 16 рівномірно розташованими по довжині, укриттям 17 у виді даху будиночка, верхня частина якого розташована вище відбивачів 13 і стінок 14, а нижні крайки внутрішніх граней 18 стикаються з нижнім кінцем гнучких фартухів 15 при невеликому відхиленні їх від вертикалі 5-10 (у внутрішню сторону при непрацюючому пристрої, осі форсунок 16 нахилені під кутом 40-60° до горизонта й у сторону бокових стінок 12 Внизу на висоті достатньої для проходу обертового потоку ретура від низу похилих стінок 12 і між верхніми крайками робочої решітки 10 змонтований вузол класифікації, що містить на похилих стінках куточки 19 з отворами, а у верхньої крайки робочої решітки 10 аналогічні отвори, через які пропущений дріт 20 і натягнутий до стану струни, причому отвори виконані по всій довжині куточків 19 і решітка 10 із кроком Т Калібр класифікатора (сита) визначаються вираженням flO=T-d, де d - діаметр дроту, а ДО - необхідна верхня межа розміру гранул товарної фракції Висота класифікатора у СВІТЛІ Н приймається в межах 1,5-2 висоти киплячого шару На боковій робочій решітці 7 пристрою 1 установлені розділові перегородки 2 1 , один кінець яких з'єднаний із торцевою передньою стінкою 22 вузла гранулювання, а другий закінчується біля протилежної торцевої стінки 23 на відстані від торцевої стінки 23 і вузла гранулювання, достатньому для проходу всього потоку гранул у киплячому шарі убік вивантаження до штуцера 8 Для забезпечення взаємної твердості елементи вузла гранулювання з'єднані між собою поперечними ребрами 25 Пристрій 1 перед вивантажувальним штуцером 8 постачено граничним переливним пристроєм 26 Вузол гранулювання перед повітророзподільною решіткою 9 по 8 стачений повітронагнітальним штуцером 27 Спосіб гранулювання азотних добрив здійснюється за допомогою пристрою наступним чином Спочатку робоче повітря із температурою 2530°С і тиском 0,0035-0,0045Мпа через штуцер 27 подається у вузол гранулювання, де проходить через отвори повітророзподільної решітки 9 і отвору 11 робочої решітки 10 попадає в простір між боковими направляючими стінками 12 і далі до верхнього штуцера 3, одночасно, робоче повітря з температурою 25-30°С і з тиском - 0,00050,0015МПа через нижні повітропідводящі штуцери 2, через отвори 6 у зонах Г повітророзподільної решітки 5, отвору робочої решітки 7, верхні повітропідводящі штуцери 3 разом з повітрям від вузла гранулювання, тиском - 0,0035-0,0045Мпа, просмоктується витяжним вентилятором через пристрій очищення від пилу, після чого викидається в атмосферу, потім через штуцер 9 подається ретур із температурою 80°С в початок вузла гранулювання на робочу решітку 10, де по мірі нагромадження рівномірно розподіляється по всій довжині коритоподібної робочої решітки, а потім пересипається і рівномірно розподіляється по робочій решітці 7 зони охолодження аж до граничного переливного пристрою 26, після чого весь ретур переходить у стійкий стан псевдозрідження В міру подальшого нагромадження ретура на робочій решітці 7 і 10 до рівня висоти граничного переливного пристрою 26 ретур, що знаходиться на робочій решітці 10, під дією сильного потоку повітря через отвори 11 несеться в простір між боковими направляючими стінками 12 переходить у псевдозріджений стан і за допомогою відбивачів 13 у вигляді безлічі невеликих факелів розподіляється між правою і лівою гранями 18 укриття 17 колекторів 4 підведення плаву Далі ретур просипається через два зазори між боковими похилими стінками 12 і ламаними стінками 14 у вигляді двох суцільних вертикальних завіс, одночасно, під дією ваги ретура відхиляється гнучкий фартух 15 і в два зазори, що утворилися, ліворуч і праворуч пристрою, також просипається ретур, утворюючи додатково дві більш-менш ЩІЛЬНІ вертикальні завіси, після чого ретур попадає на робочу решітку 7 і потім через зазори між дротом 20 вузла класифікації під дією розрідження створюваного потоком повітря через робочу решітку 10 несеться в простір між боковими похилими стінками 12 і в такий спосіб утворяться два таких, що обертаються назовні псевдозріджених потоки ретура, які переміщаються по гвинтовій лінії убік кінця вузла гранулювання, причому при досягненні стійкого обертання двох псевдозріджених потоків у колектор 4 під тиском подасться плав концентрацією 95-97%, який форсунками 16 у вигляді дрібних часток 0,1-0,4мм напилюється на гранули вільно падаючих потоків ретура у вигляді вертикальних завіс, в яких поступово збільшуються в розмірі від 0,5-2мм до 2,14мм В міру просування уздовж обертових потоків і в силу напилювання плавом гранули, що досягай розміру вище 4мм не можуть проскочити через класифікатор у загальний обертовий потік, тому залишаються у псевдозрідженому шарі над робочою решіткою 7, просуваються убік до вивантажувального штуцера 8, охолоджуються до 80°С і, 52161 переливаючись через переливний поріг 26, штуцер 8, направляються у виносний вузол класифікації, де розсіюються на товарну фракцію 2-4мм і фракцію в якості ретура 0,5-2мм, яка потім направляється на повторне гранулювання Недолік ретура компенсується частково дробленням товарної фракції Товарна фракція направляється на другу ступінь охолодження до температури 3040°С і далі на упакування або склад Таким чином пропонований спосіб гранулювання азотних добрив і пристрій для Його здійснення дозволяє підвищити вихід цільового продук 10 ту через виключення одержання некондиційних гранул вище розмірів верхнього розміру товарної фракції наприклад, більше 4мм, за рахунок введення в пристрій вузла класифікації, виключити витрати на дроблення і класифікацію великих гранул до якості ретура, значно спрощує забезпечення контролю за проведенням процесу гранулювання, поліпшує візуальне спостереження за роботою кожної форсунки, майже цілком виключає налипання на бокові стінки часток плаву, які не закристалізувалися 1 -----------------''-'— вхю повітря в гранулятор 16 Вхі охолоджуючого повітря і - 25,..30°С 26 5 Вихід готового продукту І - 80°С Фіг А 52161 11 A-A 12 СП Зона введения рвтура Форсунки напилення плава ел СП ел го со оо 15 52161 16 О О О О О О О 0X5 О О О О О О эо о о о о о о о\о с о о о ! оооооооооскрооо D O о о о о о о о о о\) о ° о ; О О О О О О О О О О О О-10 О olooooocoooo ооооооооооооо о! о о о о о о о о о о о о о о оо 0 00 0 00 о оо оооо с 000000000 0 0 00 о оо оооооооос оооооооо О О О О 00 О С о о о оо о 00 0 0 00 )ООООО ООО сО О О ОООООООООООООООО зооооооооо оооооооо зооооооооо ЭО000000000 оороооооо о о ао оо о IN 0.0 0 О 7 18 52161 17 Є-Б 2 4 t \\ 2 2 -, \\ \ w w ч\\\\ Фіг. 5 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 x

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for nitrogen fertilizers granulating and appliance for its implementation

Автори англійськоюMaznichenko Serhii Vasyliovych, Savchuk Mykola Petrovych

Назва патенту російськоюСпособ гранулинования азотных удобрений и устройство для его осуществления

Автори російськоюМазниченко Сергей Васильевич, Савчук Николай Петрович

МПК / Мітки

Мітки: здійснення, гранулювання, азотних, добрив, пристрій, спосіб

Код посилання

<a href="https://ua.patents.su/9-52161-sposib-granulyuvannya-azotnikh-dobriv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання азотних добрив та пристрій для його здійснення</a>

Попередній патент: Збірна протяжка

Наступний патент: Штам культивованих клітин женьшеню panax ginseng c.a.mey.-продуцент біологічно активних речовин

Випадковий патент: Спосіб хірургічного лікування травматичних ушкоджень серединного нерва