Спосіб гранулювання розплавів, розчинів і суспензій і пристрій для його здійснення

Номер патенту: 39024

Опубліковано: 15.05.2001

Автори: Склабінський Всеволод Іванович, Парьохін Олександр Вікторович

Формула / Реферат

(21) 2001010023

(54) (57)

Дата прийняттярішення

19 лютого 2001 р.

1. Спосіб гранулювання розплавів, розчинів і суспензій, що включає розпилення рідкого матеріалу в зустрічному вихровому потоці теплоносія, охолодження і кристалізацію його, класифікацію гранул, що кристалізувались, дорощування їх і відвїд товарної фракції гранул з пристрою, який відрізняється тим, що розпилення рідкого матеріалу здійснюють у робочому об'ємі додаткового конуса, розташованого всередині вертикального конічного корпусу, куди також у нижню частину подають вісесиметричний вихровий потік теплоносія, класифікацію гранул, що кристалізувались, проводять у цьому ж об'ємі вісесиметричним вихровим потоком на велику та дрібну фракції з відводом дрібної фракції з нього в кільцевий конічний простір пристрою, утворений між бічними поверхнями додаткового конуса і вертикального конічного корпуса пристрою, із наступним ежектуванням її крізь кільцевий зазор між меншими основами додаткового конуса і вертикального конічного корпуса в нижній частині пристрою назад у робочий об'єм для дорощування.

2. Пристрій для гранулювання розплавів, розчинів і суспензій, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія і відводу готового продукту в нижній частині корпуса, патрубки підводу рідкого матеріалу і відводу теплоносія у верхній частині корпуса та завихрювач, який відрізняється тим, що всередині вертикального конічного корпуса концентрично йому встановлений додатковий конус з утворенням між їхніми бічними поверхнями конічного простору та кільцевого зазору між меншими основами додаткового конуса і вертикального конічного корпуса в нижній частині, причому діаметр меншої основи додаткового конуса дорівнює діаметру меншої основи вертикального конічного корпуса пристрою, а як завихрювач застосовують осьовий завихрювач з пристроєм відводу готового продукту, встановлений у верхній частині патрубка відводу готового продукту.

Текст

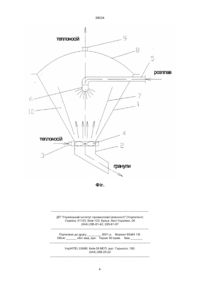

1. Спосіб гранулювання розплавів, розчинів і суспензій, що включає розпилення рідкого матеріалу в зустрічному вихровому потоці теплоносія, охолодження і кристалізацію його, класифікацію гранул, що кристалізувались, дорощування їх і відвід товарної фракції гранул з пристрою, який відрізняє ться тим, що розпилення рідкого матеріалу здійснюють у робочому об'ємі додаткового конуса, розташованого всередині вертикального конічного корпусу, куди також у нижню частину подають вісесиметричний вихровий потік теплоносія, класифікацію гранул, що кристалізувались, проводять у цьому ж об'ємі вісесиметричним вихровим потоком на велику та дрібну фракції з відводом дрібної фракції з нього в кільцевій конічний простір пристрою, утворений між бічними поверхнями додаткового конуса і вертикального конічного A (54) СПОСІБ ГРАНУЛЮВАННЯ РОЗПЛАВІВ, РОЗЧИНІВ І СУСПЕНЗІЙ І ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 39024 рюється неоднорідним за гранулометричним складом, що погіршує його якість. Відомо також пристрій для гранулювання розплавів, розчинів і суспензій, що складається з корпуса циліндро-конічної форми, всередині якого розміщена газорозподільна сітка і колектор подачі розчину, який має патрубки для підводу та відводу теплоносія і відводу гранульованого продукту, у якому розпилюють розчин форсунками, закріпленими на колекторі, зверху вниз у кільцеву зону шару гранул, що фонтанує, висушують і відводять гранули з пристрою (див.: А.с. СРСР № 529839, МПК В01J2/16, 1976). Недоліками цього пристрою є здійснення розпилу в неоднорідному потоці теплоносія, що веде до полідисперсності, відсутність класифікуючих пристроїв у робочому об'ємі та окружної складової швидкості потоку, обумовлене рухом газового потоку, що фонтанує, що призводить у результаті: до відсутності умов для класифікації гранул і зниженню інтенсивності процесів тепломасообміну, до виносу дрібних крапель розчину в результаті неоднорідності поля швидкостей теплоносія по площині перерізу апарата, що знижує його ефективність. При цьому готовий продукт утворюється неоднорідним за гранулометричним складом, що погіршує його якість. За прототип обраний пристрій для гранулювання розплавів, розчинів і суспензій що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патрубки підводу теплоносія і відводу готового продукту в нижній частині вертикального конічного корпуса, патрубки підводу розплаву і відводу теплоносія у верхній частині вертикального конічного корпуса і завихрював, в якому розпилюють матеріал в шар гранул, що обертається та підіймається, охолоджують і кристалізують його, і відводять гранули товарної фракції (див.: А.с. СРСР № 1554958, МПК В01J2/16, 1990). Недоліками цього пристрою є змішання гранул різноманітних фракцій у результаті зменшення окружних швидкостей теплоносія по висоті пристрою і відсутність розділювальних пристроїв у зоні класифікації і сепарації. При цьому знижується інтенсивність процесів тепломасообміну, як результат зменшення окружних швидкостей теплоносія по висоті пристрою і готовий продукт утворюється неоднорідним за гранулометричним складом, що погіршує його якість і знижує ефективність пристрою. В основу винаходу поставлене завдання створення способу гранулювання розплавів, розчинів і суспензій шляхом удосконалення динаміки руху потоків теплоносія та гранул, що забезпечує підвищення інтенсивності процесів тепломасообміну і збільшення монодисперсності гранул, що ростуть, у вихровому шарі і, отже, однорідності гранулометричного складу готового продукту. В основу винаходу поставлене завдання створення пристрою для гранулювання розплавів, розчинів і суспензій шляхом удосконалення конструкції робочого об'єму пристрою, що забезпечує підвищення інтенсивності процесів тепломасообміну і збільшення монодисперсності гранул, що ростуть, у вихровому шарі і, отже, однорідності гранулометричного складу готового продукту. Поставлене завдання вирішується тим, що у відомому способі гранулювання розплавів, розчинів і суспензій, що включає розпилення рідкого матеріалу, в зустрічному вихровому потоці теплоносія, охолодження і кристалізацію його, класифікацію гранул, що кристалізувались, дорощування їх і відвід товарної фракції гранул з пристрою, відповідно до винаходу, розпилення рідкого матеріалу здійснюють у робочому об'ємі додаткового конуса, розташованого всередині вертикального конічного корпусу, куди також у нижню частину подають вісесиметричний вихровий потік теплоносія, класифікацію гранул, що кристалізувались, проводять у цьому ж об'ємі вісесиметричним вихровим потоком на велику та дрібну фракції з відводом дрібної фракції з нього в кільцевий конічний простір пристрою, утворений між бічними поверхнями додаткового конуса і вертикального конічного корпуса пристрою, із наступним ежектуванням її крізь кільцевий зазор між меншими основами додаткового конуса і вертикального конічного корпуса в нижній частині пристрою назад у робочий об'єм для дорощування. Поставлене завдання вирішується також тим, що у відомому пристрої для гранулювання розплавів, розчинів і суспензій, що містить вертикальний конічний корпус, розпилювач рідкого матеріалу, кришку, патр убки підводу теплоносія і відводу готового продукту в нижній частині корпуса, патрубки підводу рідкого матеріалу і відводу теплоносія у вер хній частині корпуса і завихрювач, відповідно до винаходу, всередині вертикального конічного корпуса концентрично йому встановлений додатковий конус з утворенням між їхніми бічними поверхнями конічного простору та кільцевого зазору між меншими основами додаткового конуса і вертикального конічного корпуса в нижній частині, причому діаметр меншої основи додаткового конуса дорівнює діаметру меншої основи вертикального конічного корпуса пристрою, а як завихрювач застосовують осьовий завихрювач з пристроєм відводу го тового продукту, встановлений у верхній частині патрубка відводу готового продукту. Класифікація гранул, що кристалізувались, на велику та дрібну фракції здійснюється в додатковому конусі пристрою за рахунок набуття різноманітними по розмірах гранулами різноманітного відцентрового прискорення в результаті дії окружних швидкостей вісесиметричного вихрового потоку теплоносія, а також за рахунок зміни осьової складової швидкості потоку теплоносія обумовленою конічною формою пристрою. Збільшені гранули знаходяться в об'ємі додаткового конуса через недостатність енергії вісесиметричного вихрового потоку теплоносія для їхнього виносу з нього, і в міру дорощування рухаються вниз до патрубка відводу готового продукту. Дрібні гранули підхоплюються вісесиметричним вихровим потоком теплоносія угору, р ухаючись по спіралеподібній траєкторії, і, досягаючи верхньої основи додаткового конуса, змінюють траєкторію руху і потрапляють у кільцевий конічний простір за рахунок набутого гранулами відцентрового прискорення і зниження осьової складової швидкості потоку, обумовленого різким збільшенням прохідної площини перетину в площині верхньої основи додаткового конуса. Винесені вісесиметричним вихровим потоком тепло 2 39024 носія у кільцевий конічний простір, утворений між бічними поверхнями додаткового конуса і вертикального конічного корпуса пристрою, дрібні гранули не відчувають тут впливу вісесиметричного вихрового потоку теплоносія та в результаті дії сили тяжіння на них рухаються до кільцевого зазору в нижній частині пристрою, через який відбувається ежектування за рахунок розрідження утворюваного в кільцевому зазорі при русі вісесиметричного вихровою потоку теплоносія в додатковому конусі пристрою, що дає можливість циркуляції дрібної фракції. При дії на гранули вісесиметричного вихрового потоку теплоносія в них виникають внутрішні токи, що в сукупності з безпосередньою взаємодією гранули з вісесиметричним вихровим потоком теплоносія дозволяє одержати більш високі коефіцієнти тепломасопередачі і, як наслідок, інтенсифікувати процес тепломасообміну. У результаті цього частинки різноманітного розміру мають необхідний час перебування, що дозволяє більш рівномірно наносити рідкий матеріал на гранули, що ростуть у вихровому шарі, отже, збільшити однорідність гранулометричного складу готового продукту та інтенсифікувати процес тепломасообміну. При встановленні всередині вертикального конічного корпуса концентрично йому додаткового конуса з утворенням між їхніми бічними поверхнями конічного простору одержують зони класифікації і сепарації гранул у внутрішньому об'ємі пристрою, в результаті цього відбувається класифікація гранул на дрібну та велику фракції з наступним відводом дрібної фракції з робочого об'єму в результаті дії вісесиметричного вихрового потоку теплоносія й осадженням її в конічному просторі в результаті дії сили тяжіння. Додатковий конус встановлюють із кільцевим зазором між ним і вертикальним конічним корпусом у нижній частині, в результаті цього при русі висхідного вісесиметричного вихрового потоку теплоносія відбувається ежектування дрібної фракції через кільцевий зазор із конічного простору в робочий об'єм для дорощування. Рівність діаметрів менших основ додаткового конуса і вертикального конічного корпуса дозволяє підтримувати постійну швидкість руху теплоносія на ділянці між осьовим завихрювачем і площиною меншої основи додаткового конуса. Осьовий завихрювач встановлюють у верхній частині патрубка відводу готового продукту концентричне вертикальному конічному корпусу, додатковому конусу і патрубку відводу готового продукту, в результаті цього при підводі теплоносія на завихрювач одержують висхідний вісесиметричний вихровий потік теплоносія спрямований у додатковий конус пристрою, що дозволяє ежектувати дрібну фракцію через кільцевий зазор із конічного простору в робочий об'єм додаткового конусу для дорощування, що дозволяє збільшити однорідність гранулометричного складу готового продукту та інтенсифікувати процес тепломасообміну. Спосіб здійснюється в такій послідовності: вводять вісесиметричний вихровий потік теплоносія в нижню частину додаткового конуса, зверху розпилюють рідкий матеріал у робочий об'єм додаткового конуса, охолоджують і кристалізують гранули, що утворилися, класифікують гранули, що кристалізувались, у цьому ж об'ємі вісесимет ричним вихровим потоком теплоносія на велику та дрібну фракції, відводять дрібну фракцію з нього в кільцевий конічний простір, утворений між бічними поверхнями додаткового конуса і вертикального конічного корпуса, ежектують дрібну фракцію через кільцевий зазор між меншими основами додаткового конуса і вертикального конічного корпуса в нижній частині пристрою назад в робочий об'єм, дорощують дрібну фракцію в робочому об'ємі, відводять товарну фракцію продукту. Приклад. До гранулятора конічного перерізу на завихрювач підводять повітря. Витрата повітря становить 36000 м 3/год, що складає 7 м/с на вільну площу перерізу меншої основи вертикального конічного корпуса пристрою. До вихрового шару гранул за допомогою форсунки підводять розплав аміакової селітри в кількості 3500 м 3/год. За рахунок реалізації в пристрою ефектів сепарації та класифікації монодисперсність гранул збільшується, готові гранули складаються в основному з часток 2±0,3 мм, що складає 60%. На малюнку (фіг.) показана схема пристрою для гранулювання розплавів, розчинів і суспензій. Пристрій містить вертикальний конічний корпус 1, патрубок 2 для відводу гранульованого продукту, патрубок 3 для підводу теплоносія, закріплені у нижній частині вертикального конічного корпуса 1, осьовий завихрювач 4 з пристроєм відводу готового продукту розташованим всередині патрубка 2, у верхній його частини, патрубок 5 із розпилювачем 6 для підводу і розпилення розплаву відповідно, додатковий конус 7, встановлений концентрично всередині вертикального конічного корпуса 1 і жорстко до нього закріплений, із кільцевим зазором між меншими основами додаткового конуса 7 і вертикального конічного корпуса 1, для циркуляції дрібних гранул, кришки 8 із патрубком 9 для відводу теплоносія, конічний простір 10, що утворений бічними поверхнями вертикального конічного корпуса 1 і додаткового конуса 7. Пристрій працює таким чином. В пристрій через патрубок підводу теплоносія 3 і осьовий завихрювач 4 з пристроєм відводу готового продукту підводять закручений навколо вертикальної осі потік теплоносія в додатковий конус 7. Куди по патрубку 5 підводять і розпилювачем 6 розплав розпилюють. Краплі розплаву, що утворилися після розпилювача, контактуючи з вісесиметричним вихровим потоком теплоносія, охолоджуються і кристалізуються, і, залежно від розміру, класифікуються на велику та дрібну фракції за рахунок зміни окружної й осьової складових швидкості вісесиметричного вихрового потоку теплоносія по висоті конічної частини пристрою. Дрібна фракція відводиться з робочого об'єму через кільцевий конічний простір 10, що знаходиться на периферійній частині пристрою, з якого ежектується через кільцевий зазор у нижній частині вісесиметричним вихровим потоком теплоносія в робочий об'єм, де відбувається дорощування гранул. Велика фракція не залишає робочий об'єм і в міру дорощування гранул рухається в нижню частину пристрою, де проходить через пристрій відводу готового продукту осьового завихрювача 4 і відводиться з пристрою через патрубок 2. Теплоносій відводиться через патрубок 9 кришки 8. 3 39024 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for granulation of fusions, solutions and suspensions

Автори англійськоюPariokhin Oleksandr Viktorovych, Sklabinskyi Vsevolod Ivanovych

Назва патенту російськоюСпособ гранулирования расплавов, растворов и суспензий и устройство для его осуществления

Автори російськоюПарехин Александр Викторович, Склабинский Всеволод Иванович

МПК / Мітки

МПК: B01J 2/16

Мітки: здійснення, розчинів, пристрій, суспензій, спосіб, розплавів, гранулювання

Код посилання

<a href="https://ua.patents.su/4-39024-sposib-granulyuvannya-rozplaviv-rozchiniv-i-suspenzijj-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання розплавів, розчинів і суспензій і пристрій для його здійснення</a>

Попередній патент: Установка для термомеханічної очистки зовнішньої поверхні трубопроводу

Наступний патент: Фотосенсибілізатор для лікування захворювань шкіри

Випадковий патент: Установка для перетворення термічної енергії довкілля у корисну енергію