Шихта і спосіб виготовлення виробів із жаростійкого бетону

Номер патенту: 70411

Опубліковано: 15.10.2004

Автори: Смоляков Юрій Іванович, Олейніков Євген Олексійович, Власов Геннадій Олександрович, Передерій Володимир Тимофійович, Тимошенко Володимир Пилипович, Кауфман Семен Ілліч, Хілай Сергій Миколайович

Формула / Реферат

1. Шихта для виготовлення жаростійкого бетону, що включає глиноземистий шамот, глиноземистий цемент і нітрид силіцію, яка відрізняється тим, що вона містить глиноземистий цемент з вмістом Al2O3 не менше 39 %, глиноземистий шамот з вмістом Al2O3 35-37 %, ситовий склад якого включає класи:

мм

10,0

3,0

1,0-3,0

0,5-1,0

0,25-0,5

0,0-0,25

мас. %

31

30

20,5

10,0

5,5

3,0

при такому співвідношенні компонентів, мас. %:

глиноземистий шамот з вмістом Al2O3 35-37 %

70-75

глиноземистий цемент з вмістом Al2O3 не менше 39 %

18-25

нітрид силіцію

5-7.

2. Спосіб виготовлення виробів із шихти для жаростійкого бетону за п. 1, який включає змішування шихти з водою, формування виробів і їх сушіння, який відрізняється тим, що після сушіння проводять термохімічну обробку нагрівання - охолодження в середовищі продуктів згоряння коксового газу по визначеному графіку з максимумом нагріву 400 °С та загальною тривалістю 80 годин, охолоджені вироби обробляють ортофосфорною кислотою шляхом занурення в кислоту на певний час, після чого проводять повторну термохімічну обробку.

Текст

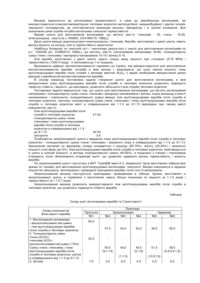

Винахід відноситься до промисловості вогнетривів, зокрема, до області виробництва вогнетривкихжаростійких бетонів для вуглекоксової промисловості на футерівку дверей, стояків, кришок і рам люків коксо- і некококсових батарей, установок сухого гасіння коксу і т.п. Відома "Сировинна суміш для виготовлення жаростійкого бетону" (п. РФ 2013412, оп. 30.05.1994, б. №10), яка може бути використана при виготовленні поштучних вогнетривких виробів. Сировинна суміш має в своєму складі, мас.%: фосфатне зв'язуюче 8-12, відпрацьований алюмохромовий каталізатор виробництва ізопрену (ЕКВІ) 6-10, шамот та каолін - решта. Одержання сировинної суміші для жаростійкого бетону виконувалось так: ВКВІ мололи в кульовому млині до питомої поверхні S=11200см 2/г. Дрібнодисперсний каталізатор подавали в бетономішалку примусової дії, де його спочатку перемішували до однорідного стану з шамотом, а потім з фосфатним зв'язуючим і каоліном. Об'ємна густина бетону 1930-1950кг/м 3, міцність при стисканні 48,8-65,1МПа, термостійкість 320-350 теплозмін, морозостійкість 200 циклів. Недоліки винаходу: використання майже екзотичного компоненту - відпрацьованого каталізатора, що явно не підходить для багатотонажного виробництва. Тільки жаростійка футерівка дверей коксових печей однієї коксової батареї важить від 2,31 до 2,63тис.тон, залежно від типу печей, а, наприклад, на Авдіївському коксохімічному заводі таких батарей - дев'ять, не враховуючи пекококсових. Термостійкість 320-350 теплозмін при періоді коксування 16-20 годин вичерпується менше, ніж за один рік. Невизначений також фактор часу : довговічність в дійсних умовах експлуатації. Зима - сніг, літо - зливи на зняті з печі двері, вплив продуктів коксування, поштовхів, вібрацій, чистиків і механічних тросових щіток під час очистки футерівки від твердих відкладів, а при неякісній вугільній шихті, що нерідко тепер буває видалення твердих відкладів відбійними молотками. Відомий "Спосіб виготовлення безвипальних вогнетривких бетонів" (п. РФ 2049756, оп. 10.12.1995, б. №34), який може бути використаний при виробництві вогнетривів, що застосуються для футерівки теплових агрегатів. Суть винаходу - в способі виготовлення безвипальних вогнетривких бетонів, що включає сукупний помел силікат-брили й частини шамоту з наступним змішуванням продукту помелу з рештою шамоту, з водою замочування, формуванням з одержаної суміші виробів та їх твердінням. Помел проводять до питомої поверхні 440-470м 2/кг, при помелі вводять 9,8-16,3% шамоту від його загальної маси й додатково портландцемент і супераластифікатор С3 на основі натрієвих солей продукту конденсації нафталансульфокислоти і формальдегіду, при цьому одержана бетонна суміш має співвідношення компонентів, мас.%: шамот 82,4-89,0, силікат-брила 2-4, портландцемент 2-4, суперпластифікатор С3 - 1,01,6, вода - решта. Твердіння виробів виконують в нормальних умовах. Подрібнення в кульовому млині, приготування суміші в бетономішалці, формування виробів - традиційними способами. Вогнетривкі бетони мають міцність при стисканні 31,2-37,6ΜΠΑ, вогнетривкість 1730°С. Недоліки винаходу - використання суперпластифікатора, силікат-брили, надто дорогих для багатотоннажного виробництва. Невизначеність фактору часу в умовах виробничої експлуатації, тобто довговічності не лабораторної, інтерпольованої, а дійсної: зима - сніг, літо - зливи на зняті з печі двері, кількарічний вплив продуктів коксування, поштовхів, вібрації, ручних чистиків і механічних тросових щіток під час очистки футерівки від твердих відкладів, а при неякісній вугільній шихті, що нерідко тепер буває - видалення твердих відкладів відбійними молотками. Найбільш близьким за технічною суттю і досягаємому результату до заявленого технічного рішення є "Сировинна суміш для виготовлення вогнетривкого бетону" (п. СРСР 1823869, оп. 23.06.1993, б. №23). Винахід відноситься до вогнетривких матеріалів, що застосовуються для теплових агрегатів безперервної і періодичної дії, зокрема, для теплового захисту агрегатів конверсії вуглеводневих газів. Сировинна суміш, що включає корундовий заповнювач (частка АІ 2О3 становить 55%, не менше), високоглиноземистий цемент (частка АІ2О 3 не менше 70%) і добавки - алюмінієву п удру, гідроокис магнію і перманганат калію в мас.%: високоглиноземистий цемент - 20-25, гідроокис магнію 0,2-5, алюмінієва пудра 0,2-5, перманганат калію 0,5-2,5, корундовий заповнювач, куди входить 30% відходів каталізатора ГИАП-14 - решта. Всі компоненти перемішують в лопатевому змішувачі протягом 3-4хв. Потім додають воду і знову перемішують до отримання однорідної· маси. Після цього одержану суміш піддають термозволожувальній обробці. Винахід дозволяє одержати вогнетривкий бетон з підвищеною термостійкістю, міцністю, низькою теплопровідністю. Недоліки винаходу: використання дорогих компонентів, непідходящих для багатотонажного виробництва: алюмінієвої пудри, гідроокису магнію, перманганату калію, корундового заповнювача, в складі якого 30% відходів каталізатора ГИАП-14. Невизначеність фактору часу - довговічності не лабораторної, інтерпольованої, а в умовах промислової експлуатації, впливу на жаростійкий бетон футерівки знятих з коксової печі дверей влітку - злив, взимку - снігу, продуктів коксування, вібрацій, поштовхів, р учних чистиків і механічних тросових щіток під час очистки футерівки від твердих відкладів, а при неякісній вугільній шихті, що тепер нерідко буває - видалення твердих відкладів з футерівки дверей відбійними молотками. І все це протягом кількох років. В основу заявляємого винаходу поставлена задача: спростити - здешевити склад шихти і спосіб виготовлення жаростійкого бетону при одночасному досягненні експлуатаційної довговічності футерівки дверей коксових печей і т.п. виробів з нього не менше 5 років, при використанні недефіцитних дешевих компонентів і простої технології ви готовлення, що дозволяє організувати багатотонажне виробництво на підсобній заводській дільниці при мінімальних витратах праці, обладнання, часу, коштів. Технічні результати даного винаходу: стабілізація розмірів виробів як при виході з термічної обробки, так і протягом не менше 5 років експлуатації, одержання виробів з недефіцитних дешевих компонентів з властивостями по граничній міцності, термостійкості, опору стиранню на рівні виробів з жаростійких бетонів, що мають в своєму складі дорогі або ж дефіцитні компоненти. Технічні результати досягаються тим, що в ши хту для виготовлення жаростійкого бетону входять складові, мас.%: глиноземистий 70-75 (частка АІ2 О3=35¸37%) шамот глиноземистий цемент 18-25 (частка АІ2 О3=39,01%) нітрид силіцію 5-7 маса замочується водою Ситовий склад глиноземистого шамоту: клас, мм вміст, мас% 10,0 31 3,0 30 1,0-3,0 20,5 0,5-1,0 10,0 0,25-0,5 5,5 0,01-0,25 3,0 Поштучний виріб, виготовлений з такої маси, висушується і піддається термохімічній обробці нагрівання-охолодження в середовищі продуктів згоряння коксового газу за графіком Фіг. Максимальний нагрів - 400°С, період - 80 годин. Після охолодження виріб на певний час занурюється в ортофосфорну кислоту і піддається повторній термообробці, що усуває об'ємний ріст і зменшує лінійну усадку виробів, збільшує термічну та механічну стійкість, а головне - довговічність. Приклад. Для дослідних зразків, показники яких наведені в таблицях, використовували ши хту зазначеного складу з вмістом, мас.%: глиноземистого шамоту 72,5, глиноземистого цементу 21,5, нітриду кремнію 6. Шихту замочували водою (води 14% від ваги компонентів шихти, понад 100% шихти). Вироби, виготовлені з цієї маси, висушували і піддавали термохімічній обробці нагрівання - охолодження в середовищі продуктів згоряння коксового газу за визначеним графіком, представленим на фіг. Після першої термічної обробки охолоджені вироби занурювали в 70% ортофосфорну кислоту, куди добавляли 1мас.% інгібітору корозії (суміш уротропіну з йодистим калієм у ваговому співвідношенні 8:1). Вироби витримували в кислоті 4 години, після чого проводили повторну термохімічну обробку за графіком фіг. Проведення термохімічної обробки не за графіком приводить до руйнування виробів. Таблиця 1 Властивості дослідних зразків і прототипу Найменування показника Необробленого кислотою виробу Обробленого кислотою виробу Прототип 1. Гранична міцність при стисканні, ΜΠΑ 2. Термостійкість 800°С в водних теплозмінах, разів 40-45 80-85 85 20-25 65-70 70 більше 6-х років в експлуатації 3. Опір стиранню в експлуатації 0,8 року в експлуатації Дані по експлуатації відсутні З недефіцитних дешевих компонентів утворюються вироби з властивостями по граничній міцності, термостійкості, опору стиранню - на рівні дорогих мас (Таблиця 1). Дослідні зразки виробів для коксових батарей: блоки футерівки дверей коксових печей, футерівка труб стояків для відводу газу з печі в газозбірник, футерівка кришок і рам завантажувальних люків коксових печей - успішно пройшли випробування (Таблиця 2). Дослідна експлуатація в виробничих умовах підтвердила високу ефективність запропонованого жаростійкого бетону при його дешевизні і недефіцитності компонентів. Введена в експлуатацію 19 грудня 1997 року після повної перекладки батарея №1 повністю обладнана дверима з бетонною футерівкою. На пекококсових печах 85% дверей з бетонною футерівкою. Таблиця 2 Порівняльна стійкість дослідних і серійних, дверей коксових печей на батареї №4 Авдіївського коксохімзаводу №№ дверей коксової сторони 401 411 442 472 Середня тривалість експлуатації 4 3,8 5,77 429 443 473 Середня тривалість експлуатації 0,75 0,75 0,58 0,66 428 Футерівка з бетонних блоків в 8,8 8,2 4 експлуатації, років Примітка: Знос футерівки 10-20%,експлуатація продовжується. №№ дверей коксової сторони 402 412 Футерівка серійна з цегли в 0,67 0,58 експлуатації, років Примітка: Знос футерівки 60-80%, підлягає заміні.

ДивитисяДодаткова інформація

Назва патенту англійськоюCharge and a method for making articles of heat-resistant concrete

Автори англійськоюVlasov Hennadii Oleksandrovych, Kaufman Semen Illich, Oleinikov Yevhen Oleksiovych, Perederii Volodymyr Tymofiiovych, Smoliakov Yurii Ivanovych, Khilai Serhii Mykolaiovych

Назва патенту російськоюШихта и способ изготовления изделий из жароустойчивого бетона

Автори російськоюВласов Геннадий Александрович, Кауфман Семен Ильич, Олейников Евгений Алексеевич, Передерий Владимир Тимофеевич, Смоляков Юрий Иванович, Хилай Сергей Николаевич

МПК / Мітки

МПК: C04B 28/06, C04B 35/66, C04B 33/22

Мітки: бетону, шихта, виготовлення, спосіб, виробів, жаростійкого

Код посилання

<a href="https://ua.patents.su/3-70411-shikhta-i-sposib-vigotovlennya-virobiv-iz-zharostijjkogo-betonu.html" target="_blank" rel="follow" title="База патентів України">Шихта і спосіб виготовлення виробів із жаростійкого бетону</a>