Спосіб виготовлення декоративних виробів на основі бетонної суміші

Формула / Реферат

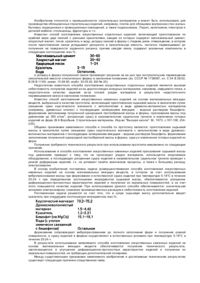

1. Способ изготовления декоративных изделий на основе бетонной смеси, включающий обработку формующей поверхности смазкой, нанесение на поверхность лицевого слоя цветного раствора, содержащего цемент, песок, гранитный щебень, воду, уплотнение его вибрацией, укладку основного (изнаночного) слоя с последующим виброуплотнением и отвердением изделия в присутствии ускорителя твердения бетона, отличающийся тем, что в качестве смазки для обработки формующей поверхности используют раствор следующего состава (мас.%):

горный воск 10-20

скипидар (жирный) 8-17

парафин 3-7

масло трансформаторное 63-71,

а в лицевой слой цветного раствора дополнительно вводят стекло и пластификатор до следующего соотношения компонентов (мас.%):

цемент 20-37

гранитный щебень:

фр. 0,1-2 мм 12,5-30

фр. 2,5-5 мм 10,5-13,5

песок (м) 5-7,25

стекло (м) 5,5-8,25

пластификатор 4,0-12,5

вода остальное.

2. Способ по п. 1, отличающийся тем, что основной (изнаночный) слой содержит компоненты при следующем их соотношении (маc. %):

цемент гранитный 30-35

щебень

фр. 2,5-5 мм 12-18

фр. 5-10 мм 30-35

песок (речной) сеяный 13-19

вода остальное.

Текст

Изобретение относится к технологии изготовления декоративных изделий на цементном связующем и может быть использовано для производства облицовочных плит, имитирующи х природный камень, например гранит, малахит, мрамор и др. Известен способ изготовления декоративных изделий на основе бетонных смесей, состоящий в укладке на формующую поверхность порций раствора различного цвета, виброуплотнении отделочного, лицевого слоя, последующей укладке основного слоя, виброуплотнении и отвердении изделия. Порции раствора укладывают на полированное стекло, предварительно очищенное соляной кислотой и бензином, затем наносят лицевой слой цветного раствора толщиной .0,1-0,3 мм. В процессе отвердения изделие поворачивают стеклом вверх и выдерживают при 25-35° до его свободного отделения от стекла [1]. Изготовленные таким образом изделия обладают невысокой стойкостью лицевой поверхности к истиранию, что резко ограничивает их использование в интенсивных режимах эксплуатации. Наиболее близким к предлагаемому является способ изготовления декоративных изделий на основе бетонных смесей, заключающийся в формировании лицевого слоя изделия с предварительной обработкой формующей поверхности смазкой, виброуплотнении и укладке основного слоя с последующим виброуплотнением и отвердением изделия в присутствии ускорителя твердения бетона [2]. В качестве смазки формующей поверхности используют состав, содержащий (мaс.%): солидол (мирный) -10-15; масло вазелиновое - 10-30; полиэтиленовый воск-5-10; церезин -5-10; флоталин - 1-3; уайт-спирит - до 100. Формующую поверхность обрабатывают указанным составом из расчета 20-40 г на 1 кв.м поверхности. Лицевой состав цветного раствора содержит (мас.%): цемент - 37,5; гранитный щебень фр. 0,1-2 - 12,5; фр.2,5-5 - 12,5; фр.5-10 -25. песок - 5-7, вода -остальное. В качестве ускорителя твердения бетона используют хлористый кальций или углекислый калий с концентрацией в водном растворе 1-10 мас.%. Процесс твердения изделий, изготовленных таким образом, в общей сложности заканчивается в течение 28 суток. Недостатками известного способа является невысокая стойкость изделий (лицевого глянцевого слоя) к истиранию (3 г/см ), а также высокая величина водопоглощения (4,8-5,4), что является одним из основных показателей при использовании таких декоративных изделий, в частности, отделочных плит при любых условиях эксплуатации. Недостатком известного способа является также длительность изготовления таких изделий, поскольку процесс твердения в естественных условиях достаточно длителен. Задачей предлагаемого изобретения является улучшение качества изготовляемых декоративных изделий, в частности, о тделочной облицовочной плитки, получение глянцевой поверхности с высокими физико-химическими показателями путем использования нового состава смазки для обработки формующей поверхности, а также нового состава компонентов лицевого слоя цветного раствора. В результате чего изделия, изготовленные предлагаемым способом, обладают повышенной стойкостью к истиранию, высокой адгезией, прочностью, уменьшенной величиной водопоглощения. Изготовление изделий данным способом позволяет ускорить процесс твердения, что ускоряет изготовление изделий в целом. Поставленная задача решается тем, что в предлагаемом способе, включающем обработку формующей поверхности смазкой, нанесение на поверхность и уплотнение вибрацией лицевого слоя цветного раствора, содержащего цемент, песок, гранитный щебень, воду, укладку основного (изнаночного) слоя с последующим виброуплотнением и отвердением изделия в присутствии ускорителя твердения бетона, обработку формующей поверхности осуществляют смазкой, содержащей (мас.%): горный воск - 10-20; скипидар (жирный)- 8-17; парафин - 3-7; масло трансформаторное - 63-71; а лицевой слой цветного раствора дополнительно вводят стекло и пластификатор до следующего соотношения компонентов (мас.%); цемент - 20-37,5; гранитный щебень фр. 0,1-2 мм - 12,5-30; фр. 2,5-5 мм -10.5-13,5; песок - 5-7,25; стекло 5,5-8,25; пластификатор 4-12.5; вода - остальное. Изнаночный слой содержит компоненты при их следующем соотношении (мас.%): цемент гранитный - 30-35; щебень фр. 2,5-5 - 12-18; фр.5-10 - 30-35; песок (речной) сеяный 13-19; вода - остальное. Предварительная обработка формующей поверхности предлагаемым составом смазки обеспечивает четкую фиксацию частиц лицевого слоя цветного раствора. При концентрации горного воска в составе смазки меньше 10 мас.% повышается ее текучесть, при концентрации выше 20 мас.% образуется быстрозастывающая густая масса, что является нежелательным результатом, т.к. густая смазка неравномерно распределяется на поверхности. Оптимальные величины концентраций парафина и скипидара в смазке позволяют получить состав для обработки формующей поверхности требуемой консистенции, позволяющей осуществи ть операцию натирки (см.пример 1,2 табл.1). Присутствие в составе смазки трансформаторного масла позволяет повысить ее 8Д-гезионные свойства. Запредельное уменьшение содержания в составе масла ведет к снижению пластичности и вязкости состава и ухудшению фиксации части растворе на формующей поверхности (см.пример 2, 4 табл.1). Увеличение содержания масла ведет к значительному загущению состава (см. пример 1 табл.1), что приводит к разрыхлению лицевого слоя изделия и ухудшению его свойств. В результате повышается водопоглощаемость и истираемость лицевой поверхности. Расход предлагаемой смазки на 1 м формующей поверхности – 5-8 г, что в 4-5 раз ниже, чем в известном составе. Растворы для декоративных изделий изготавливают на основе портландцемента (ГОСТ 10178-76), а для цветных изделий - с добавкой пигментов. Цемент имеет марку 400. Изделия с содержанием цемента ниже 20 маc.% имеет непрочную поверхность и сколы по периметру. Содержание цемента выше 37,5 мас.% в составе приводит к деформации изделия в целом вследствие выделения цементного молочка. Нежелательным является введение в лицевой слой раствора гранитного щебня фракций более 5 мм, т.к. это отрицательно влияет на лицевую поверхность изделия, что приводит к набуханию поверхности. Использование для изготовления изделий фракций крошки от 0,1 до 5 мм увеличивает плотность состава растворов, что позволяет заполнить пустоты все х участков. Также для заполнения пустот используют мелко молотое стекло и песок, которые обеспечивают изделию более устойчивый лицевой слой, плотность и прочность. В состав лицевого слоя цветного раствора вводят пластификатор С-3 в виде водного раствора 33-38% конц. Введение его в состав раствора влияет на физико-химические его свойства, повышая его прочность в 1,5-2 раза, удобоукладываемость смеси в пределах 40-60 мин после введения его как добавки. Суперпластификатор С-3 вводят в состав раствора 1,5 от 3% массы цемента в расчете на сухое вещество . Содержание воды в растворах лицевого и основного слоя не должно превышать 20-25 мас.%, поскольку показатель "водопоглощение" является одним из основных показателей свойств изделий, изготовленных на основе бетонных смесей. Чем он ниже, тем лучше способность смеси удерживать содержащуюся в ней воду без водоотделения на поверхности изделия и на границах раздела слоев раствора, тем выше прочность изделия, его поверхности. Для придания декоративному изделию заданных цвета и рисунка используют цветные цементы и пигменты (3-4% от массы), а также красители, приготовленные специальным образом, Например, краситель, содержащий в своем составе (мас.%): цемент белый - 55-70; цемент серый - 2,7-3,5; стекло (м) -. 16,2-21,6; песок (м) - 10,8-14,0; суперпластификатор С-3 - 0,9-1,2; сурик и окись хрома от 1 до 3% от массы соответственно. Для придания изделию, в частности, облицовочной плитке заданного цвета или специального узора, имитирующего природный камень, краситель или наносят на формующую поверхность или вводят в состав лицевого слоя цветного раствора. Способ реализуется следующим образом: готовят состав для смазки формующей поверхности путем смешивания компонентов (мас.%): горный воск - 10-20; скипидар (жирный) - 8-17; парафин - 3-7; масло трансформаторное - 63-71. Затем формующую поверхность, например полированное стекло, натирают указанным составом из расчета 5-8 граммов на 1V поверхности. Формующую поверхность соединяют с прямоугольной рамкой. Растворы для лицевого и основного слоя готовят следующим образом. Речной песок промывают, загружают в мельницу и измельчают в течение 4-5 часов. После чего просуши вают. Стекло также измельчают в течение 4-5 часов, суша т. Таким же образом получают заданные фракции гранитного щебня; измельчением, промывкой и последующей сушкой. Все компоненты; цемент, фракции гранитного, щебня, измельченные песок и стекло, пластификатор С-3 загружают в растворомешалку на 15-20 мин., где происходит замес смеси лицевого слоя. После чего раствор подают на формовочную рамку, укладывают толщиной 2 мм, вибрируют 30-45 сек. Поверх цветного лицевого слоя укладывают основной слой (рассыпчатый) состава: цемент, гранитный щебень (фр.2,5-5 мм, фр. 5-10 мм), песок (сеяный), вода, пластификатор (до 3% от массы цемента) для понижения водопотребности. После укладки основного слоя в форму производят повторно вибрацию в течение 25-30сек., после чего изделие укладывают для естественного вызревания без дополнительного нагрева и сушки. После вызревания, которое длится всего 6-7 суток (вместо 28' -' по известному способу), изделие готово к использованию. В качестве ускорителя твердения бетона используют хлористый калий или углекислый калий, который заливают поверх основного слоя после окончания процесса формования изделия. Приме р конкретного выполнения способа. Берут 15 г горного воска, 5 г парафина, 10 г скипидара жирного, 70 г трансформаторного масла, перемешивают в гомогенизаторе в течение 30 мин., натирают полученной смазкой стекло из расчета 5-8 г на 1 м поверхности, стекла соединяют прямоугольной рамкой, высота которой 20 мм. Далее готовят раствор по указанной выше технологии, где берут для лицевого слоя цемент серый 4 кг, гранитный щебень фр.0,1-2 мм - 4 кг, фр. 2,5-5 мм - 8 кг, стекло - 1 кг, песок-2 кг, вода - 1,6 л, пластификатор С-3-60 г. Краситель состава: цемент белый - 200 г, цемент серый - 10 г, стекло - 60 г, песок -40 г, сурик 3% от массы, окись хрома - 3% от массы, вносят в лицевой слой. Приготовленный раствор укладывают в форму толщиной 2 мм, вибрируют в течение 25-30 сек. Затем укладывают основной слой толщиной 16 мм, еще раз, поверх наносят 2 мм 5% водного раствора хлористого кальция. Форма с изделием твердеет в течение 7 суток, после чего изделие готово к использованию. Величину водопоглощения определяют по формуле W = (м н-м о):м о, где Мн - величина постоянной выдержанной массы до насыщения водой; Мо - величина постоянной массы после высушивания при 105°. Величину истирания определяют по формуле: где S - площадь истираемой поверхности; м 1 - масса образца до опыта; М2 - масса образца после опыта. Все данные снесены в таблицу 1 и таблицу 2, где в табл.1 представлены составы смазки для формующей поверхности, в табл.2 - влияние соотношения предлагаемых составов на величину водопоглощения лицевой поверхности и ее истираемость. Из таблиц видно, что предлагаемый способ позволяет получить декоративные изделия с величиной водопоглощения в 1,2-1,5 раз ниже, чем известным способом, а также истираемость в 1,05 раз. Использование предлагаемого способа изготовления изделий также позволяет в 4 раза снизить время твердения изделий.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of decorative articles on the base of concrete mixture

Автори англійськоюPuz'ian Aikaz Mykhailovych

Назва патенту російськоюСпособ изготовления декоративных изделий на основе бетонной смеси

Автори російськоюПузьян Айказ Михайлович

МПК / Мітки

Мітки: бетонної, основі, виготовлення, спосіб, виробів, декоративних, суміші

Код посилання

<a href="https://ua.patents.su/3-7171-sposib-vigotovlennya-dekorativnikh-virobiv-na-osnovi-betonno-sumishi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення декоративних виробів на основі бетонної суміші</a>

Попередній патент: Спосіб визначення концентрації водних розчинів етанолу

Наступний патент: Фільтр для очищення води “криниця”

Випадковий патент: Спосіб компримування газу