Технологічна лінія підготування сировини та виробництва будівельних матеріалів методом гіперпресування з різних відходів

Номер патенту: 7252

Опубліковано: 30.06.1995

Автори: Томурко Олександр Андрійович, Волошин Григорій Моісійович

Формула / Реферат

1. Технологическая линия подготовки сырья и производства строительных материалов методом гиперпрессования из различных отходов, включающая бункеры, дозаторы, сушильное оборудование, пневмотранспорт, подающие конвейеры, классифицирующее оборудование, смеситель, отличающаяся тем, что подающие конвейеры выполнены скребковыми с нижней рабочей ветвью, при этом под поверхностью конвейерных ставов расположены нагревательные элементы, а каждый конвейер имеет теплоизоляционное покрытие, к тому же линия снабжена активатором заполнителя и не менее одного дополнительного бункера с дозатором.

2. Технологическая линия по п. 1, отличающаяся тем, что в качестве активатора заполнителя используют молотковую дробилку.

3. Технологическая линия по п. 1, отличающаяся тем, что нагревательные элементы выполнены электрическими, с возможностью регулирования потребляемой мощности в широком диапазоне.

Текст

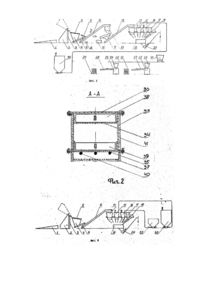

Изобретение относится к технологическим линиям подготовки сырья и производству строительных материалов и может быть использовано при изготовлении кирпича, облицовочной, тротуарной плитки и т. д. из различных отходов, например горелых пород террконников, Известна установка для сушки и размола материала. Установка включает сушильное оборудование, пневмотранспорт, классифицирующее и дозирующее оборудование, бункера, конвейеры (см. описание к а. С. СССР № 1482728, Кл. В 02 С 21/00,1989, БИ № 20 - аналог). Недостатком указанного устройства является нетехнологичность приема исходного сырья, сложность сушильного оборудования, высокая энергоемкость процесса, необходимость газоочистки, большие занимаемые производственные площади. Наиболее близким техническим решением по совокупности признаков и достигаемому эффекту является устройство для приготовления асфальто-бетонной смеси, включающее бункеры, дозаторы, сушильное оборудование, пневмотранспорт, виброконвейеры, классифицирующие оборудование, смеситель (см. описание к а. с. № 1193202. Жл. Е 01 С 19/10, 1985, БИ № 43 - прототип). Недостатком указанного устройства является не технологичность приема и подачи сырья, особенно в зимнее время года при наличии эффекта смерзания материала, сложность сушильного оборудования, высокая энергоемкость процесса, необходимость газоочистки, большие занимаемые производственные площади. Использование топочных газов для сушки мелких фракций в виброконвейере, совершенно не учитывает исходную влажность сырья, соответственно требуемые энергозатраты и возможность управления процессом сушки. Существенным недостатком виброковейера является возможность транспортировать материал вверх только под незначительными углами к горизонту. Низкое качество готового продукта обуславливается окатанной формой зерен заполнителя, отсутствием оборудования для снятия окисных пленок и получения острых граней и кромок у зерен заполнителя. Целью изобретения является повышение качества, снижение энергозатрат, расширение функциональных возможностей, сокращение занимаемых производственных площадей. Указанная цель достигается тем, что подающие конвейеры выполнены скребковыми с нижней рабочей ветвью, при этом под рабочей поверхностью нижних рештаков расположены нагревательные элементы, а конвейер имеет теплоизоляционную рубашку, к тому же линия снабжена активатором заполнителя и двумя или более бункерами, имеющими дозаторы, для вяжущего. В качестве активатора материала применяется молотковая дробилка, при этом размер разгрузочной щели колосниковой решетки у последней, соответствует требуемой крупности заполнителя. Нагревательные элементы выполнены электрическими с возможностью регулирования теплоотдачи в широком диапазоне. Один или более из бункеров вяжущего используется для сыпучего, мелкозернистого заполнителя, например песка. При проведении поиска не были обнаружены технические решения имеющие признаки сходные с признаками, отличающими заявляемое техническое решение от прототипа, что позволяет сделать вывод 0 соответствии заявляемого технического решения критерию "существенные отличия". На фиг. 1 изображена технологическая линия подготовки сырья и производства строительных материалов методом гиперпрессования из различных отходов, например горелых пород терриконников; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - технологическая линия подготовки обычных бетонных смесей. Технологическая линия подготовки сырья и производства строительных материалов методом гиперпрессования из различных отходов, например горелых пород терриконников включает аппарель 1,приемный кузов 2, установленный шарнирно на раме 3, приемный бункер 4, оснащенный в верхней части колосниковой решеткой 5, а в нижней - питателем 6, железоотделитель 7, емкость 8 для металлолома, скребковый конвейер 9, активатор 10, грохот 11, емкость 12 для надрешетного продукта. Скребковый конвейер 13, бункеры - заполнителя 14, два или более вяжущего 15,16, красителя 17, бак с водой 18, снащенные дозаторами, смеситель 19, скип 20, раздаточный бункер 21 и его путь 22. приемные бункеры пресса 23, 24, один или более пресс 25, 26, отводящий конвейер 27, 28. комплект поддонов 29, склад цемента 30, склад сыпучего мелкозернистого заполнителя (например, песка) 32. Скребковый конвейер 9, 13 имеет став стоящий из боковин 33, верхних 34 и нижних 35 рештаков, верхней 36 и нижней 37 крышек, скребки - холостой ветви 38, рабочей ветви 39, установленные вдоль конвейера под нижними рештаками нагревательные элементы 40. Поверхностибоковин, крышек покрыты теплоизоляционным материалом 41. Для лучшего понимания работы линии, требуется сказать несколько слов о гиперпрессовании материала. Метод гиперпрессования материалов позволяет за счет высоких удельных давлений при формовке (более 500 кг/см ) добиться повышения прочности изделия, при одновременном снижении расхода вяжущего (цемента). Состав смеси для формовки включает как правило, заполнитель, вяжущее (цемент), краситель, воду. При этом свежеотформо-ванные изделия, за счет достаточно высокой прочности, сразу укладываются в пакет и после выдержки 3—12 суток на складе, отправляются потребителю. При изготовлении изделий в зависимости от условий их использования может резко колебаться расход вяжущего, например для кирпича 7%, тротуарной плитки - 12%, облицовочной плитки - 30% и т. д. Специфичным, при использовании в качестве заполнителя горелых пород терриконников, является довольно низкая их влажность в терриконнике (менее 1 %). В связи с этим сушку материала поступающего на линию необходимо производить выборочно, при увеличении влажности горелой породы под воздействием осадков и т. д. в период ее хранения или транспортировки. При подготовке сырья и производстве изделий необходимо выполнение следующих требований обеспечение определенной крупности заполнителя - 5-0 мм, определенной влажности заполнителя -не более 5-6%, достаточной прочности свежеотформованного изделия, что при сниженном расходе цемента достигается за счет высокого давления при формовке, активации зерен заполнителя (разрушения окисных пленок, получение острых граней и кромок), нагрева заполнителя (смеси) перед смешиванием. Работает линия следующим образом. Заполнитель крупностью 5-0 мм, загружается в приемный кузов 2. При этом подача заполнителя в кузов 2, может осуществляться непосредственно из автотранспорта, для подъезда которого предусмотрена аппарель 1, либо со склада посредством погрузчика, бульдозера и т. д. Кузов 2 при повороте относительно оси установленной на раме 3, перегружает заполнитель в приемный бункер 4, оснащенный в верхней части колосниковой решеткой 5, а в нижней - питателем 6. Питатель 6 подает материал с определенной производительностью в скребковый конвейер 9, который подает материал в активатор 10, в данном случае молотковую дробилку, при этом при работе в зимнее время, при высокой влажности заполнителя, образовании смерзшихся агломератов, включаются нагревательные элементы конвейера 9 и при транспортировании материала происходит разрушение смерзшихся агломератов и частичная сушка материала. В активаторе 10, происходит дополнительно доизмельчение, при этом разрушаются окисные пленки, образуются острые грани и кромки на зернах заполнителя, что положительно сказывается на качестве готовых изделий. С учетом поступления на линию кондиционного по крупности (5-0 мм) материала, с целью увеличения производительности, ограничения переизмельчения материала молотковая дробилка используется без разгрузочной колосниковой решетки. После активатора 10, материал попадает на грохот II, который выполняет чисто предохранительную функцию отделения случайно попавшего мусора и зерен крупностью более 5 мм, которые попадают в емкость 12. Подрешетный продукт загружается в скребковый конвейер 13 и транспортируется последним в бункер заполнителя 14. В случае если на конвейер 13 подается кондиционное по влажности сырье, то в процессе транспортировки осуществляется режим подогрева заполнителя перед смешиванием, если влажность высокая, то соответствующий режим включения тепловых элементов обеспечивает сушку материала до требуемой влажности. Бункеры вяжущего 15, 16 заполняются цементом посредством пневмотранспорта из склада цемента 30. Бак с водой подключается к водопроводной сети, а бункер заполнителя красителя, в виду незначительного расхода последнего заполняется в ручную. Для расширения функциональных возможностей бетонно-смесительного узла линии в бункерах 15, 16 вяжущего предусмотрены лючки для загрузки цемента в ручную. Компоненты смеси из бункера заполнителя 14, одного из бункеров вяжущего, например 15, бункера красителя 17, бака с водой 18 - посредством соответствующих дозаторов подаются в смеситель 19. Готовая смесь разгружается в скип 20, которым перегружается в раздаточный бункер 21, который .перемещаясь по пути 22 передает бетонную смесь в приемный бункер одного из прессов, например бункер 23гДля расширения функциональных возможностей линии, с целью выпуска нескольких типов изделий на различных прессах, с различным расходом вяжущего, число бункеров вяжущего должно соответствовать номенклатуре изделий, в этом случае при дозировании компонентов смеси, для каждого типа изделия.будет принимать участие определенный бункер вяжущего, со своими дозатором отрегулированным соответствующим образом. После прессования изделия отводятся от пресса 25, 26 отводящим конвейером 27, 28 и укладываются вручную в транспортный пакет 31 на поддоне 29. Пакет изделий 31 выдерживается на складе 3-12 дней, после чего отправляется потребителю. Выше рассмотрена работа линии при получении в качестве заполнителя отсева 5-0 мм дробленной горелой породы терриконников, который является отходом переработки пород терриконников для использования их в качестве дорожного покрытия и т. д. что нашло уже широкое распространение. Расширение функциональных возможностей линии - подготовка заполнителя из некондиционнных по крупности горелых пород (более 5 мм) обеспечивается использованием в качестве активатора молотковой дробилки, обеспечивающей переработку исходного материала в наибольшем диапазоне крупности, за счет высокой степени дробления материала, по сравнению с другими типами дробилок, при этом отличается незначительной массой и габаритными размерами и хорошо зарекомендовала себя при дроблении пород средней твердости, к которым можно отнести породы терриконников. В этом случае принципиально линия работает так же, только с учетом защиты активатора 10, включается в работу железоотделитель 7, сбрасывающий уловленный металлом в емкость 8 и активатор 10 (молотковая дробилка) оснащается колосниковой разгрузочной решеткой с размером щели соответствующим требуемой крупности заполнителя (5 мм), Активатор 10 измельчает заполнитель, при этом после грохота 11, надрешетный продукт +5 мм может возвращаться в емкости 12 в кузов 2 для повторного доизмельчения, либо использоваться в качестве заполнителя в обычных бетонных смесях. Расширение функциональных возможностей линии - приготовление обычных бетонных смесей, включающих крупный (например щебенку) заполнитель и мелкий заполнитель (например песок) осуществляется за счет использования одного или более бункеров вяжущего для сыпучего, мелкого заполнителя (например песка). Загрузка песка в бункер 16. осуществляется аналогично, пневмотранспортом, со склада 32. При этом учитывая, что приготовление обычных бетонных смесей не требует активации заполнителя перед смешиванием, то модуль включающий активатор и грохот может быть исключен. Подогрев заполнителя перед смешиванием, обеспечивает ускорение твердения отформованных изделий, что ускоряет оборачиваемость опалубки. Использование предлагаемого изобретения позволяет получить компактную линию, имеющую широкие функциональные возможности в плане снижения энергозатрат, подготовки заполнителя из сырья различной исходной крупности и влажности, приготовления одновременно смесей для широкой номенклатуры изделий, повышения качества получаемых строительных материалов.

ДивитисяДодаткова інформація

Назва патенту англійськоюTechnological line for preparation of raw material and production of building materials by method of hyper-pressing of different wastes

Автори англійськоюVoloshyn Hryhorii Musiiovych, Tomurko Oleksandr Andriiovych

Назва патенту російськоюТехнологическая линия подготовки сырья и производства строительных материалов методом гиперпрессовки из разных отходов

Автори російськоюВолошин Григорий Моисеевич, Томурко Александр Андреевич

МПК / Мітки

МПК: E01C 19/00, B02C 21/00

Мітки: гіперпресування, підготування, різних, методом, матеріалів, відходів, лінія, будівельних, сировини, технологічна, виробництва

Код посилання

<a href="https://ua.patents.su/3-7252-tekhnologichna-liniya-pidgotuvannya-sirovini-ta-virobnictva-budivelnikh-materialiv-metodom-giperpresuvannya-z-riznikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія підготування сировини та виробництва будівельних матеріалів методом гіперпресування з різних відходів</a>

Попередній патент: Маса для виготовлення теплоізоляційного матеріалу

Наступний патент: Плазмово-дугова піч

Випадковий патент: Спосіб усунення плечолопаткового періартриту у пацієнтів з алкогольною залежністю та слабоалкогольною залежністю в стадії ремісії