Плазмово-дугова піч

Номер патенту: 7254

Опубліковано: 30.06.1995

Автори: Рейда Микола Васильович, Забарило Олег Семенович, Кугушов Олександр Сергійович, Приходько Міра Самійлівна, Поболь Анатолій Аркадійович, Мельник Гарій Олександрович

Формула / Реферат

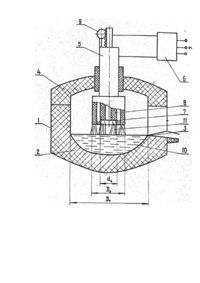

Плазменно-дуговая печь, включающая в себя: корпус с встроенным в нижней части тиглем для расплавленного металла, выполненный из огнеупорного материала, верхнюю крышку, в которую вмонтирован подключенный к источнику питания нагреватель, отличающаяся тем, что нагреватель выполнен в виде 2-х графитированных наружного и внутреннего электродов, расположенных коаксиально друг относительно друга и оси корпуса, причем диаметр наружного электрода составляет 0,45-0,73 диаметра тигля, взятого на уровне порога.

Текст

Настоящее изобретение относится к спецзлектромeталлургии, в частности, к плазменной металлургии и более точно, касается плазменно-дуговых печей для нагрева, плавки и оплавления, как электропроводных, так и неэлектропровoдных материалов. С наибольшим успехом данное изобретение может быть использовано при изготовлении плазменно-дуговых печей є огнеупорной керамической футеровкой. Оно может быть использовано во всех случаях, тогда требуется осуществлять нагрев, плавку и переплав, как электропроводных, так и неэлектропроводных материалов. Для нагрева, плавки, переплава и оплавления материалов широко используются дуговые сталеплавильные печи (ДСП), Наибольшее распространение получили ДСП, в которых нагрев металла осуществляется графитированными электродами (см. Никольский Л. Е., СмоляреНко В. Д., Кузнецов Л. Н. "Тепловая работа дуговых сталеплавильных печей". М,: Металлурги, 1981, 320 с). Однако, нагрев металла в ДСП графитированными электродами имеет недостатки. Наиболее существенными на них являются: 1. Значительный износ футеровки. 2. Науглераживание металла и шлака, 3. Сложность уплотнения мест ввода графитовых электродов в крышку. Успешному использованию графитирован-ных электродов для нагрева металла в ДСП препятствует то, что диаметр зеркала металла, распад электродов, расстояние от зоны •дуг до стенки, высота стенки и свода печей находятся в жесткой взаимосвязи с макси^ мальной мощностью дуг. Уменьшение этих расстояний при неизменной максимальной мощности приводит к снижению эффективного КПД нагрева и повышенному износу огнеупоров стенки и свода. На практике эти соотношения вынуждено нарушаются особенно при проектировании агрегатов типа ковшпечь, т, к. размеры плавильного пространства в них значительно меньше тех, которые необходимо обеспечить при помощи дуг требуемой для нагрева металла даже с минимальной скоростью. А это неизбежно приведет к повышенному износу футеровки. В настоящее время для плавки, переплава, нагрева и оплавления металлов широко используются плазменнодуговые печи с плазмотронами постоянного и переменного тока {ст. Никольский Л. Е., Смоляренко В. Д., Кузнецов Л. Н. "Тепловые работы дуговых сталеплавильных печей" - Москва.: Металлургия. 1981. - 320 с). Размеры плавильной камеры и конструкция вышеописанных печей позволяет избавиться от указанных недостатков конструкций ковшей-печей. Наибольшее распространение получили печи с плазменными горелками переменного тока (например: Латаш Ю. В., Забарило О. С. и др. "Трехфазные плазменные нагнетательные устройства и перспективы их применения. Сообщения 1.2//Проблемы специальной электрометаллургии. - 1985, -№ 1.2. - с. 50-56,53-577.) т. к. они обеспечивают отсутствие магнитного взаимодействия между плазменными дугами соседних плазмотронов; приводящую к снижению КПД печей и выходу горелок из строя и двойного дугообразйвания. Их источники питания просты по конструкции и надежны в эксплуатации. Известна плазменно-дуговая печь (прототип), состоящая из корпуса с встроенным в нижней части тиглем для расплавленного металла, выполненных из огнеупорного материала и крышки с вмонтиррванным нагревателем. Нагреватель выполнен в виде 3-х плазменных горелок, установленных симметрично вертикальной оси. Каждая из горелок имеет корпус c соплом и осевым каналом для подачи плазмообразующегося газа и размещенный в этом канале цилиндрический электрод для подключения к источнику 3-х фазного тока: при этом плазменные горелки установлены так, чтобы расстояние между центрами рабочих торцов электродов выполнено не более 15 диаметров электрода (см. а. с. № 1003392). Основным недостатком этой печи являются большие расстояния между дугами и между столбами дуг и периферийными зонами расплава, что приводит к неравномерному нагреву шихты, расплава и стенок тигля. Это в свою очередь влечет за собой непроизводительные затраты электроэнергии вследствие малой площади взаимодействия дуг с нагреваемой шихтой и расплавом, низкому качеству материала из-за перегрева его в зоне горения дуг и низкой температуры у стенок тигля, повышенному износу футеровки тигля из-за перегрева ее в зонах, расположенных в непосредственной близости к столбам дуг, которые вследствие магнитного взаимодействия между собой отклоняются в сторону стенок тигля. Все указанные выше затруднения препятствуют широкому использованию выше описанной плазменнодуговой печи на практике. Поставлена задача создать такую плаз-меннодуговую печь, которая бы объединяла в себе простоту и надежность традиционных источников тепла с широтой и гибкостью. плазменных генераторов, и которая бы обеспечила высокую стойкость футеровки, высокое качество выплавляемого, материала и высокий КПД за счет выполнения в ПД печи нагревателя такой конструкции, который позволяет обеспечить большую площадь взаимодействия дуги с нагреваемой шихтой и расплавом и производить нагрев металла в режиме прямой дуги. Поставленная задача решена тем, что в плазменно-дуговой печи, включающий в себя: корпус со встроенным в нижней части' тиглем для расплавленного металла, выполненные из огнеупорного материала, верхнюю крышку, в которой вмонтирован подключенный к источнику тока нагреватель. Согласно изобретению нагреватель выполнен в виде двух графитированных наружного и внутреннего электродов, расположенных коаксиально друг относительно друга и оси корпуса, причем диаметр наружного электрода составляет 0,450,73 диаметра тигля Dt, взятого на уровне порога. Такое решение плазменно-дуговой печи с предложенной конструкцией нагревателя, в котором диаметр наружного электрода составляет 0,45-0,73 диаметра тигля, позволяет осуществить нагрев металла в режиме прямой дуги, что обеспечивает достижение более высокого эффективного КПД нагрева, а следовательно и высокое качество выплавленного металла; стенки тигля нагреваются равномерно, отсутствует перегрев стенок тигля, т. к, большая доля тепловой 'энергии столба дуги экранируется наружным электродом, шихта плавиться равномерно, Нагрев шихты и расплава значительно эффективней вследствие большой площади взаимодействия генерируемой в плазменнодуговом нагревателе плазмы с нагреваемой шихтой и расплавом. Сущность настоящего изобретения будет более понятной из рассмотрения примеров его осуществления и предлагаемого чертежа. На чертеже схематически в продольном разрезе изображена плазменно-дуговая печь. , Предлагаемая плазменно-дуговая печь включает в себя: корпус 1 с тиглем из огнеупорного материала 2 и порогом печи 3; верхнюю крышку 4 с огнеупорной футеровкой, в которую вмонтирован плазменно-дуговой нагреватель 5, подключенный к источнику питания 6. Нагреватель 5 выполнен в виде 2-х графитированных электродов наружного 7, диаметр которого Dэ, и внутреннего 8, диаметр которого dэ, расположенных коаксиально друг относительно друга и оси корпуса 1 с возможностью перемещения друг относительнр друга. Механизм 9 служит для перемещения внутреннего электрода 8 относительно наружного электрода 7. Механизм 9 служит также для перемещения нагревателя 5 относительно расплава 10. Токоподводы для подачи электрического питания к электродам и трубы системы охлаждения корпуса и электрододержателя, а также трубы для подачи плазмообразующего газа на чертеже не показаны. Описанная печь работает следующим образом: Шихта загружается в тигель 2 плазменно-дуговой печи (см. чертеж); включают источник питания 6; между электродами 7 и 8 возбуждается дуга 11, которая горит между электродами 7 и 8 и между электродами и расплавленным материалом 10. Дуговой разряд в плазменно-дуговом нагревателе с коаксиальнорасположенными электродами рассредоточен равномерно по всей площади торцов внутреннего и наружного графитированных электродов. Поэтому расплавленный металл, уровень которого находится на уровне порога печи 3, нагревается равномерно по всему объему до температуры, при которой обеспечивается высокое качество материала. Стенки тигля также нагреваются равномерно, отсутствует перегрев стенок. Пример осуществления. Проверка предложенного устройства проводилась на плазменно-дуговой печи с керамическим тиглем, диаметр которого на уровне порога был равен 400 мм. На крышке печи по оси был установлен плазменнодуговой нагреватель со сменными полыми коаксиально расположенными графитированными электродами, навинчиваемыми на водоохлажденный корпус и во-доохлаждаемый электрододержатель. В футеровке тигля и в расплавляемом материале были установлены термопары для,измерения температур. Предложенная печь работала следующим образом. На плааменно-дуговом нагревателе устанавливались электроды требуемого диаметра. В печь загружались отходы производства феррохрома, включался источник питания и в плазменно-дуговом нагревателе возбуждалась дуга посредством касания электродов с последующим разведением их в соосное положение. Устанавливалась сила тока дуги 3,5 кА, которая поддерживалась постоянной в течение всей плавки. Неизменным (75 мм) поддерживалось расстояние между наружным электродом и поверхностью шихты или расплава. После расплавления шихты и достижения требуемых технологией параметров расплава полученный материал сливался, плазменнодуговой нагреватель выключался. Результаты испытаний представлены в таблице. Как видно из результатов проверки применение предлагаемой плазменно-дуговой печи позволяет повысить качество выплавляемого феррохрома и обеспечит работу футеровки в оптимальном для нее диапазоне температур (не более 1923-х градусов).

ДивитисяДодаткова інформація

Назва патенту англійськоюPlasma-arc furnace

Автори англійськоюZabarylo Oleh Semenovych, Pobol Anatolii Arkadiiovych, Melnyk Harii Oleksandrovych, Reida Mykola Vasyliovych, Prykhodko Mira Samiilivna, Kuhushov Oleksandr Serhiiovych

Назва патенту російськоюПлазменно-дуговая печь

Автори російськоюЗабарило Олег Семенович, Поболь Анатолий Аркадьевич, Мельник Гарий Александрович, Рейда Николай Васильевич, Приходько Мира Самойловна, Кугушов Александр Сергеевич, Кугушев Александр Сергеевич, Кугушов Александр Сергеевич

МПК / Мітки

Мітки: піч, плазмово-дугова

Код посилання

<a href="https://ua.patents.su/3-7254-plazmovo-dugova-pich.html" target="_blank" rel="follow" title="База патентів України">Плазмово-дугова піч</a>

Попередній патент: Технологічна лінія підготування сировини та виробництва будівельних матеріалів методом гіперпресування з різних відходів

Наступний патент: Спосіб одержання паперової маси для виготовлення паперу-основи облицювального матеріалу

Випадковий патент: Гірка настоянка "перцівка кіровоградська"