Матриця для виготовлення пластмасових труб відцентровим методом

Формула / Реферат

1. Матриця для виготовлення пластмасової труби довжиною Х відцентровим методом, що має циліндричний корпус (26), внутрішній діаметр більш ніж 1 м, довжину більш ніж 3 м і два ходових кільця (22, 24), що забезпечують можливість обертання матриці на відповідних опорах (30.1, 30.2; 30.3, 30.4) навколо власної осі і розташовані на протилежних кінцях матриці за межами її ділянки (10, 12, 14), довжина якої відповідає довжині Х труби, і щонайменше одне з яких має ободову поверхню (24u) щонайменше з першою ділянкою, що проходить похило до осьового напрямку (М-М) матриці під кутом від більш ніж 0° до менш ніж 90°.

2. Матриця за п. 1, у якій щонайменше на одному вільному кінці її корпуса (26) є радіально виступаючий фланець (18, 20), на якому закріплене ходове кільце (22, 24).

3. Матриця за п. 1, у якій щонайменше одне ходове кільце (22, 24) з боку торця виступає в осьовому напрямку за межі її корпуса (26).

4. Матриця за п. 1, у якій щонайменше одне ходове кільце (22, 24) виступає над її корпусом (26) у радіальному напрямку.

5. Матриця за п. 1, у якій її корпус (26) складається з декількох окремих, що примикають один до одного в осьовому напрямку (М-М), циліндрів (10, 12, 14).

6. Матриця за п. 5, у якій окремі циліндри (10, 12, 14) з боку торців з'єднані між собою зварюванням і/або пригвинчені один до одного на фланцях.

7. Матриця за п. 1, у якій щонайменше одне ходове кільце (22) має циліндричну ободову поверхню (22u).

8. Матриця за п. 1, у якій друга ділянка ободової поверхні (24u) ходового кільця (24) проходить похило до осьового напрямку (М-М) матриці під кутом від більш ніж 0° до менш ніж 90°, але має зворотний, відносно першої ділянки, нахил.

9. Матриця за п. 1, у якій ободова поверхня (24u) ходового кільця (24) має V-подібну в розрізі форму.

Текст

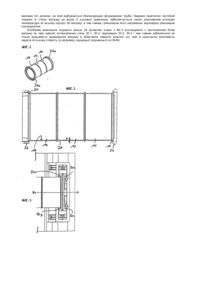

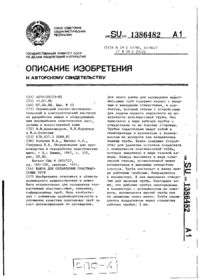

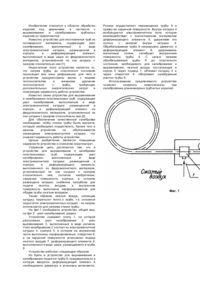

Даний винахід стосується матриці для виготовлення пластмасових труб відцентровим методом. Технологія виготовлення пластмасових труб відцентровим методом описана, наприклад, у [СН 684326 А5]. Конструкція матриці, що використовується при цьому, відома, зокрема, з [СН 688768 А5]. У відомому способі виготовлення пластмасових труб вихідні матеріали, насамперед смоли, що здатні до отвердіння, пісок, скловолокна та наповнювачі, подають за допомогою важеля, що зворотнопоступально переміщається в осьовому напрямку матриці (так званого живильника) в обертову матрицю, де ці вихідні матеріали під дією відцентрових сил витісняються до її стінок, і тому подібний спосіб називають також відцентровим. В [ЕР 0360758 В1] розглянуті приклади матеріалів, що можуть використовуватися для формування пластмасових труб, а також розглянута структура пластмасової труби, що складається з різних шарів. Незважаючи на те, що процес отвердіння синтетичних смол, що використовуються для виготовлення пластмасових труб носить екзотермічний характер, температуру матриці з метою прискорити отвердіння полімерного матеріалу і тим самим підвищити робочий такт виготовлення труб підтримують на необхідному рівні шляхом її обігріву ззовні теплим повітрям або теплою водою. Сказане стосується головним чином виготовлення порівняно товстостінних труб великого діаметра та великої довжини. Сказане стосується труб із внутрішнім діаметром щонайменше один метр і довжиною щонайменше три метри, при цьому внутрішній діаметр матриці може перевищувати 2м, 2,5м або навіть 3м, а її довжина може також досягати 4, 5 або 6, а в деяких випадках і більше метрів. При використанні настільки великогабаритних матриць можна зіткнутися із серйозною проблемою, що пов'язана з їх установкою на опори. На цю проблему вже вказувалося в заявці [СН 688768 А5], хоча в ній описані матриці, діаметр яких складає лише 0,15м. Для вирішення цієї проблеми в заявці [DE 2921652 А1] було запропоновано розташовувати з зовнішньої сторони великогабаритних матриць зазначеного вище тину опорні кільця (ходові кільця), що перекочуються по відповідних опорах (роликам, частина з яких є приводними). Такі ходові кільця, з огляду на закони статики, розташовують з відступом від кожного з кінців матриці. Відповідно до заявки [DE 2921652 А1] опорні кільця розташовують на подовжніх ребрах, що передбачені на корпусі матриці та проходять у її осьовому напрямку. Недолік, пов'язаний із зовнішнім обдувом подібної матриці теплим (гарячим) повітрям або з її зовнішнім зрошенням теплою, відповідно гарячою водою, полягає в уповільненій передачі тепла до внутрішніх стінок матриці у всіх тих місцях, де корпус матриці механічно підсилений і тим самим має збільшену товщину, тобто, наприклад, на ділянці розташування подовжніх ребер і опорних кілець. З цієї причини температура внутрішніх стінок матриці безпосередньо поблизу ходових кілець, відповідно подовжніх ребер часто є нижчою, ніж у проміжках між ними, де корпус матриці має порівняно малу товщину. У результаті на різних ділянках у напрямку подовжньої довжини матриці отвердіння смоли триває різний час або ж носить неоднорідний характер. Внаслідок цього виникають проблеми, пов'язані з технологією виготовлення труби та з її якістю. Так, наприклад, для вирівнювання температури за довжиною матриці доводиться збільшувати тривалість її нагрівання. Однак і в цьому випадку впродовж деякого періоду часу зберігається температурний градієнт за товщиною стінки труби, що виготовляється, чим можуть бути обумовлені розходження в її якісних показниках на її різних подовжніх ділянках. В основу даного винаходу була покладена задача вирішити розглянуту вище проблему, властиву насамперед виготовленню великогабаритних труб відцентровим методом. При цьому не повинно також виникати проблем із кріпленням матриці, відповідно з її установкою на опори. В основі даного винаходу лежать наступні обґрунтування. У конструкції матриці, щоб уникнути нерівномірної товщини її стінки необхідно, наскільки це можливо, уникати значних локальних стовщень стінки матриці, таких як зазначені вище опорні кільця або подовжні ребра. Однак матриці вищевказаних розмірів при повній відсутності в них механічних підсилень щонайменше на ділянці розташування їх опорних поверхонь практично не придатні до використання. Тому ідея винаходу полягає у тому, щоб перенести подібні елементи, що перешкоджають рівномірному отвердінню смоли, але разом з тим є необхідними в тій частини матриці, що розташовані поза тією и зоною, у межах якої відбувається безпосереднє формування труби, що виготовляється. Іншими словами, ходові кільця, наприклад, слід змістити до кінців матриці в ту її частину, що перебуває за межами технологічної довжини труби, що виготовляється. Так, наприклад, для виготовлення труби довжиною 6м матриця в обов'язковому порядку повинна мати велику довжину. У цьому випадку її довжина може становити, наприклад, 6,5м. При цьому з використанням зазначеного на початку опису живильника можна виготовити трубу довжиною від 6,00 до 6,50м, наприклад, довжиною від 6,30 до 6,40м. При виготовленні труби симетричної в її осьовому напрямку конструкції від труби відповідно після її формування в матриці з кожного з кінців відрізають по 15, відповідно 20см, одержуючи трубу з акуратними кінцями. Зазначені кінці труби, що відрізаються, як очевидно, можуть або повинні бути максимально короткими та мати довжину, наприклад, лише декілька сантиметрів. Ідея, що покладена в основу пропонованого у винаході рішення, полягає у винесенні ходових кілець саме в ці частини матриці, тобто ближче до кінців матриці в ті її частини, у яких взагалі не відбувається формування труби або які примикають до кінцевих ділянок труби, що виготовляється, які, однак, відрізають після її виготовлення. Відповідно до цього корпус матриці має практично однорідну конструкцію за всією технологічною довжиною труби. Так, зокрема, на цій ділянці корпуса матриці нема ніяких ходових кілець або інших аналогічних елементів великого об'єму. У результаті практично по всьому об'ємі матриці забезпечується рівномірна передача тепла ззовні усередину (до труби, що виготовляється). Завдяки цьому створюються також умови для формування труби з винятково однорідними властивостями матеріалу, що утворює її. Винахід у найбільш загальному варіанті його здійснення стосується матриці, що призначена для виготовлення пластмасової труби довжиною X відцентровим методом і яка має циліндричний корпус, внутрішній діаметр більш ніж 1м, довжину більш ніж 3м і два ходових кільця, що забезпечують можливість обертання матриці на відповідних опорах навколо власної осі та розташовані на протилежних кінцях матриці за межами її ділянки, довжина якої відповідає довжині X труби. Відповідно до цього, наприклад, одне ходове кільце розташоване на одному вільному кінці матриці, а інше ходове кільце - на іншому її вільному кінці. Корпус матриці щонайменше на одному його вільному кінці може бути оснащено радіально виступаючим фланцем, до якого кріпиться ходове кільце. Сказане означає, що при необхідній довжині труби, що дорівнює, наприклад, 6м, матрицю необхідно виконати лише трохи більшої довжини, що становить, наприклад, 6,10м. У цьому випадку ходові кільця кріпляться на обох кінцях матриці до зазначених фланців і утворюють як би її продовження. Тим самим довжина матриці з урахуванням обох ходових кілець може становити, наприклад, 6,30 або 6,40м. Саме на прикладі такого варіанта конструктивного виконання матриці стає очевидно, що ходові кільця розташовані за межами тієї ділянки матриці, на якій безпосередньо формується труба (і довжина якої відповідає довжині готової труби). Щонайменше одне ходове кільце може, таким чином, з боку торця виступати в осьовому напрямку за межі корпуса матриці. Крім цього щонайменше одне ходове кільце може виступати над корпусом матриці й у радіальному напрямку. З цією метою матрицю можна, наприклад, оснастити вищевказаним фланцем. Довжина матриці може значно перевищувати 3м, наприклад, може перевищувати 4м або 5м, або навіть може становити 6м і більше. Внутрішній діаметр матриці може перевищувати 2м або 2,5м або може навіть становити 3м і більше. Чим крупнішою та довшою є матриця, тим доцільніше виготовляти її корпус з декількох окремих, таких, що примикають один до одного в осьовому напрямку циліндрів. З цією метою окремі циліндри (циліндричні частини) можна зварюванням з'єднувати між собою з боку їх торців. Так само окремі циліндричні частини, з яких складається корпус матриці, можна виконувати з (відносно вузькими) фланцями на їх торцях. У цьому випадку фланці сусідніх циліндричних частин можна кріпити один до одного болтами або з'єднувати між собою іншим способом. У подібних місцях з'єднання окремих циліндричних частин товщина стінки корпуса матриці трохи збільшується в порівнянні з товщиною сусідніх з ними ділянок стінки корпуса матриці. Проте такі стовщення мають набагато менші розміри в порівнянні з товщиною корпуса матриці в місці розташування ходового кільця і тому фактично негативно не впливають на процес виготовлення труби. Щонайменше одне ходове кільце може мати циліндричну ободову поверхню. У цьому випадку осі відповідних опор проходять, зокрема, паралельно щодо осі матриці. Використання самоустановлювальних опор дозволяє компенсувати можливі відхилення від співвісності. Ободова поверхня щонайменше одного ходового кільця може мати й іншу форму. Відповідно до одного з варіантів, щонайменше одне ходове кільце має ободову поверхню щонайменше з першою ділянкою, що проходить похило до осьового напрямку матриці під кутом, що становить від більш ніж 0 до менш ніж 90°. Перевага, пов'язана з наявністю в ободовій поверхні щонайменше одного ходового кільця подібної похилої ділянки, полягає в можливості "навскісної" установки відповідних опор і тим самим у можливості не тільки приведення матриці в обертання на опорах, але й у її стабілізації в осьовому напрямку. Відповідно до іншого варіанта ободову поверхню ходового кільця пропонується виконувати з двома нахиленими в різні сторони навскісними поверхнями, що краще є дзеркальним відображенням одна одної. У найпростішому випадку ободова поверхня може мати при цьому V-подібну в розрізі форму. Відповідно до цього матриця в зоні розташування ходового кільця з такою ободовою поверхнею може переміщатися в цілому на чотирьох опорах, що будучи встановлені під кутом до ходового кільця попарно взаємодіють з ним з кожного його боку, про що більш докладно сказане нижче в описі креслень. Так само можна додатково передбачити ролики, що забезпечують можливість спрямованого переміщення матриці в осьовому напрямку. Інші відмінні риси винаходу представлені в залежних пунктах формули винаходу, а також у наступному описі. Нижче винахід більш докладний розглянуто на прикладі одного з варіантів його здійснення з посиланням на прикладені креслення, на яких показано: на Фіг.1 - загальний вигляд пропонованої у винаході матриці в аксонометрії, на Фіг.2 - поздовжній розріз матриці, що показана на Фіг.1 та на Фіг.3 - вигляд у плані одного з опорних кінців матриці, що показана на Фіг.1. На всіх кресленнях однакові або такі, що виконують однакову функцію елементи позначені одними й тими самими позиціями. На Фіг.1 зображена циліндрична матриця, що складається з трьох з'єднаних між собою зварюванням циліндричних частин 10, 12, 14. Усі ці циліндричні частини 10, 12, 14 мають однакову товщину w стінки. Внутрішній діаметр кожної з циліндричних частин за всією їх довжиною складає 3м. Загальна довжина трьох циліндричних частин складає 6м. Очевидно, що стінки всіх трьох циліндричних частин 10, 12, 14 мають суцільну, гладку циліндричну внутрішню поверхню 16. До вільного кінця циліндричної частини 10 приварений фланець 18, а з протилежного боку до вільного кінця циліндричної частини 14 приварений фланець, що позначений позицією 20. До цього фланця 20 пригвинчене ходове кільце 22. Ходове кільце 22 має циліндричну ободову (периферійну) поверхню 22u. До фланця 18 пригвинчене друге ходове кільце 24. Ободова поверхня 24u цього ходового кільця 24 має V-подібну в розрізі форму. Загальна довжина матриці, включаючи фланці 18, 20, складає приблизно 6,10м, а з урахуванням ходових кілець 22, 24 - приблизно 6,50м. Важливо ще раз підкреслити, що труба, яка виготовляється, формується тільки на тій ділянці матриці, що утворена циліндричними частинами 10, 12, 14. Не є недоліком те, що загальна довжина витягнутої з матриці труби перевищує сумарну довжину циліндричних частин, оскільки трубу потім в будь-якому випадку укорочують до необхідної довжини шляхом обрізання її по обидва боки. У процесі виготовлення труби зовнішню бічну поверхню матриці, як зазначено вище, зрошують, наприклад, гарячою водою. При цьому гарячою водою зрошують усю зовнішню бічну поверхню матриці, тобто насамперед зовнішні бічні поверхні циліндричних частин 10, 12, 14. Однак у принципі гарячою водою без будь-яких негативних наслідків можна зрошувати і ходові кільця 22, 24, оскільки вони розташовані за межами тієї ділянки, на якій відбувається безпосереднє формування труби. Завдяки практично постійній товщині w стінок матриці за всією її осьовою довжиною забезпечується також рівномірний розподіл температури по всьому корпусі 26 матриці, а тим самим і рівномірне його нагрівання, відповідно рівномірне охолодження. Особливе виконання ходового кільця 24 дозволяє згідно з Фіг.3 розташувати з протилежних боків матриці по парі навскіс встановлених опор 30.1, 30.2, відповідно 30.3, 30.4 і тим самим забезпечити не тільки можливість приведення матриці в обертання навколо власної осі, але й одночасно можливість надати їй осьову стійкість (у напрямку середньої подовжньої осі М-М).

ДивитисяДодаткова інформація

Назва патенту англійськоюMatrix for producing plastic pipes by centrifugal casting

Назва патенту російськоюМатрица для изготовления пластмассовых труб центробежным методом

МПК / Мітки

МПК: B29C 41/04

Мітки: виготовлення, відцентровим, матриця, труб, методом, пластмасових

Код посилання

<a href="https://ua.patents.su/3-78877-matricya-dlya-vigotovlennya-plastmasovikh-trub-vidcentrovim-metodom.html" target="_blank" rel="follow" title="База патентів України">Матриця для виготовлення пластмасових труб відцентровим методом</a>

Попередній патент: Спосіб одержання ацетиленової сполуки

Наступний патент: Ткана еластична стрічка

Випадковий патент: Спосіб контактної лазерної літотрипсії каменів сечоводів великих розмірів