Спосіб отримання залізофлюсу з відходів металургійного виробництва

Номер патенту: 8033

Опубліковано: 15.07.2005

Автори: Іващенко Валерій Петрович, Макарова Надія Іванівна, Бичков Сергій Васильович, Гітлін Лев Давидович, Чергінець Людмила Миколаївна, Васильєв Петро Георгійович, Васильєва Тетяна Петрівна

Формула / Реферат

1. Спосіб отримання залізофлюсу з відходів металургійного виробництва, що включає введення залізовмісних добавок до рідкого сталеплавильного шлаку під час його зливу до приймальної ємності та змішування їх з шлаком, який відрізняється тим, що перед введенням до шлаку залізовмісні добавки з'єднують з дрібнозернистим паливом, а змішування з шлаком здійснюють шляхом подання одержаної суміші під кутом до струменя рідкого шлаку в зону входу струменя до поверхні злитого до приймальної ємності шлаку, а як залізовмісну добавку використовують колошниковий пил доменних печей.

2. Спосіб за п. 1, який відрізняється тим, що кут між напрямами струменя рідкого шлаку і потоку залізовмісних добавок та дрібнозернистого палива складає 15 - 60°.

3. Спосіб за п. 1, який відрізняється тим, що висота шару рідкого шлаку, злитого до приймальної ємності перед сумісною подачею залізовмісних добавок та дрібнозернистого палива, складає 0,1 - 0,3 м.

Текст

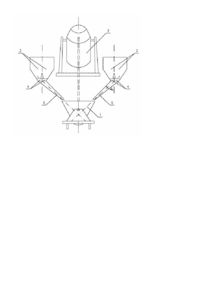

Корисна модель стосується чорної металургії, зокрема, утилізації металургійних відходів, які можуть бути використані як сировина для доменної плавки. Відомий спосіб отримання залізофлюсу із, залізо-, флюсо- і вуглецевмісних відходів металургійного виробництва, згідно якому шлами доменного і сталеплавильного виробництв, колошниковий пил, окалину, сталеплавильний шлак і вапно змішують шляхом складування штабелю, а одержану суміш опікають з отриманням агломерату [див. А.С. СРСР № 630361, МКВЗ С 22 В 1/14, заявл. 06.11.75, опуб. 15.09.78]. Недоліком відомого технічного рішення є те, що спосіб змішування компонентів шляхом складування штабелю не забезпечує необхідної однорідності шихти для виробництва залізофлюсу, а використання вуглецю, що міститься в металургійних відходах (колошниковому пилу та доменному шламі), як джерела тепла, необхідного для спікання аглошихти, за гранулометричним складом не відповідає вимогам даного технічного рішення. Крім того, висока коливність за хімічним складом основних компонентів (Fе2О3 , Fезаг, CaO, SiO2 та С) у відходах металургійного виробництва визначає відповідну коливність їх в агломераті, що призводить до перевитрати коксу при його використанні у процесі виробництва чавуну. Найбільш близьким за технічною суттю та те хнічним результатом до корисної моделі, яка заявляється, є спосіб отримання залізофлюсу, відомий з А.С. СРСР № 713919 МКВ2 С22В 1/24, заявл. 20.05.77 р., опубл. 05.02.80 р. який містить змішування шлаку з залізовмісними добавками (окалиною і відсівом агломерату і обкатишів фракції 0,1-3,5 мм) в конічній або в параболічній ємності, яка має центральний випускний отвір, шляхом подання залізовмісних добавок по центру ємності до шлакового розплаву з температурою 1570-1600°С і в'язкістю 2-6 П, при цьому, відношення висоти шару шлаку до діаметра струменя, що ви тікає, складає 1,2-2,5. Суттєвими ознаками найближчого аналога, які збігаються з суттєвими ознаками корисної моделі, яка заявляється, є введення залізовмісних добавок до рідкого сталеплавильного шлаку під час його зливу до приймальної ємності та змішування їх з шлаком. Недоліком відомого способу є складність отримання залізофлюсу однорідного складу внаслідок труднощів у забезпеченні рівномірного змішування компонентів шихти через неможливість створення високо турбулентного руху розплаву в районі випускного отвору приймальної ємності. Як недолік найближчого аналога слід зазначити неефективне використання вуглецю, а також фізичного і хімічного тепла рідких сталеплавильних шлаків. В основу корисної моделі поставлено задачу удосконалити спосіб отримання залізофлюсу шляхом інтенсифікації процесу змішування компонентів шихти за рахунок збільшення вмісту вуглецю в ши хті, що забезпечує спінення шлаку, а також за рахунок більш ефективного використання кінетичної енергії струменів рідкого шлаку і потоку суміші твердих компонентів шихти, що дозволяє одержати залізофлюс однорідного складу по перетину приймальної ємності. Поставлена задача вирішується тим, що у способі отримання залізофлюсу з відходів металургійного виробництва, який містить введення залізовмісних добавок до рідкого сталеплавильного шлаку під час його зливу до приймальної ємності та змішування їх з шлаком, відповідно до корисної моделі, перед введенням до шлаку, залізовмісні добавки з'єднують з дрібнозернистим паливом, а змішування з шлаком здійснюють шляхом подання одержаної суміші під кутом до струменя рідкого шлаку у зону входу стр уменя до поверхні злитого до приймальної ємності шлаку, а у якості залізовмісної добавки використовують колошниковий пил доменних печей. Крім того, кут між напрямами струменя рідкого шлаку і потоку залізовмісних добавок та дрібнозернистого палива складає 1560°, а висота шару рідкого шлаку, злитого до приймальної ємності перед сумісною подачею залізовмісних добавок і дрібнозернистого палива, складає 0,1-0,3 м. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі, що заявляється, і технічним результатом, який досягається, полягає в наступному. При використанні у якості залізовмісної добавки колошникового пилу доменних печей у процесі змішування рідкого конвертерного шлаку з колошниковим пилом виникає взаємодія вуглецю колошникового пилу з киснем повітря, що потрапляє разом з твердими компонентами всередину шару рідкого шлаку, а також відновлення оксидів заліза. Хімічні реакції, що відбуваються при цьому, приводять до спінення шару рідкого шлаку, виникнення високо турбулентного руху і інтенсивного перемішування компонентів шихти , що забезпечує отримання залізофлюсу однорідного складу. Вуглець, який містить колошниковий пил, при змішуванні з рідким сталеплавильним шлаком забезпечує також збільшення температури розплаву у приймальній ємності і появу газ у усередині шару шлаку. Це супроводжується спіненням шлаку і дозволяє поліпшити макроструктуру залізофлюсу внаслідок утворення великої кількості пор. Змішування дрібнозернистого палива з колошниковим пилом збільшує вміст вуглецю, що забезпечує відновлення оксидів заліза і утворення газу. Газ, що утворюється, сприяє інтенсифікації змішування шлаку з колошниковим пилом і дрібнозернистим паливом і поліпшенню умов десульфурації суміші. В процесі змішування відбувається збільшення основності суміші в порівнянні з основністю вихідного конвертерного шлаку, що, при використанні отриманого з неї залізофлюсу у доменних печах, покращує те хніко-економічні показники плавки у порівнянні з використанням "сирого" конвертерного шлаку. Максимальна інтенсивність змішування суміші, утвореної з колошникового пилу та дрібнозернистого палива з рідким конвертерним шлаком досягається у зоні падіння струменя шлаку до приймальної ємності, оскільки в цій області створюється високо турбулентний рух розплаву. При цьому інтенсивність змішування компонентів може регулюватися зміною кута між напрямом потоку дрібнодисперсних відходів і стр уменя рідкого шлаку. Найефективніше витрачання вуглецю дрібнозернистого палива і вуглецю, що міститься в колошниковому пилу, відбувається тільки усередині шару рідкого шлаку за умови подання твердих компонентів шихти під кутом до струменя рідкого шлаку, в зону входу цього струменя до поверхні шлаку, злитого у шлакову чашу. При поданні потоку колошникового пилу і дрібнозернистого палива не під кутом до струменя рідкого шлаку (в зону входу цього струменя до поверхні рідкого шлаку, злитого до приймальної ємності), а на поверхню рідкого шлаку (в будь-яке інше місце приймальної ємності), технічний ефект спінення шлаку не може бути досягнутий. Це викликано тим, що вуглець твердих компонентів шихти вигоряє на поверхні рідкого шлаку, не забезпечуючи його інтенсивного спінення. Крім того, недостатньо використовується кінетична енергія струменя шлаку, який виливається до приймальної ємності. Експериментальне встановлено, що найефективніше використання кінетичної енергії струменя шлаку і потоку тверди х компонентів шихти і отримання однорідного по складу залізофлюсу, забезпечується в тому випадку, якщо кут між напрямами струменя і потоку не перевищує 60°. При зменшенні цього кута менше 15° відбувається загоряння вуглецю палива і колошникового пилу до моменту попадання їх в шар шлаку, тобто частина вуглецю витрачається неефективно. Нижня межа цього кута обумовлена також конструктивними умовами розміщення бункерів і тічок для твердих компонентів шихти. При збільшенні кута змішування більше 60° значна частка колошникового пилу не змішується з конвертерним шлаком, що знижує ступінь спінення шлаку. Для ефективного змішування шлакового розплаву з добавками необхідно, щоб в шлаковій чаші утворився шар шлаку, завви шки 0,1-0,3 м, оскільки при висоті шару шлаку менше за 0,1 м, неможливо організувати високо турбулентний рух суміші, а збільшення висоти шару шлаку більш, ніж 0,3 м, істотного впливу на інтенсивність змішування не має. Корисна модель пояснюється кресленням, де на фігурі наведена схема процесу змішування компонентів шихти для приготування залізофлюсу. Шлак зливають до приймальної ємності 1 із сталеплавильного агрегату 2 або будь-якої проміжної ємності, а залізовмісні добавки та дрібнозернисте паливо подають з бункерів 3 через дозуючі пристрої 4, наприклад, по тічках 5 з регульованим кутом нахилу. Спосіб здійснюють наступним чином. Як приймальну ємність використовують, наприклад, шлакову чашу, яку розміщують під конвертером 2. Після закінчення плавки частину шлаку зливають з конвертера 2 в шлакову чашу таким чином, щоб у шлаковій чаші утворився шар шлаку заввишки 0,1-0,3 м. Подальший злив шлаку здійснюють одночасно з подачею суміші колошникового пилу і дрібнозернистого палива. Колошниковий пил і дрібнозернисте паливо за допомогою дозуючого пристрою 4 і тічок 5 подають під кутом 15-60° до струменя рідкого шлаку, в зону входу цього струменя до поверхні шару рідкого шлаку, злитого до чаші. При здійсненні способу встановлено, що якнайкращий ефект змішування досягається в тому випадку, якщо колошниковий пил і дрібнозернисте паливо подаються з дозуючих пристроїв 4 на одну і ту ж тічку одночасно. Процес подальшої підготовки залізофлюсу до доменної плавки не відрізняється від процесу підготовки сталеплавильних шлаків для цієї мети. Але, при цьому, внаслідок наявності крупних пор в масі залізофлюсу істотно полегшується його дроблення, знижуються енерговитрати на підготовку цієї сировини до доменної плавки. Ефективність використання пропонованої корисної моделі обумовлена тим, що відходи доменного виробництва (колошниковий пил) утилізували з використанням теплової і кінетичної енергії відходів сталеплавильного виробництва (рідких шлаків). Отримання високоосновного виду залізовмісної сировини дозволить знизити кількість вапняку, що використовується в доменних печах при введенні у шихту низькоосновних обкотишів або агломерату. Важливим чинником є одержана макроструктура залізофлюсу. В доменній плавці прискориться обробка залізофлюсу доменним газом внаслідок наявності великої кількості пір в цьому виді сировини, в порівнянні з вапняком, або залізофлюсом, одержаним з використанням способу за прототипом. Результати випробувань міцнісних властивостей залізофлюсу, одержаного згідно корисної моделі, показали, що руйнуючі напруги стиснення складають 80-100 кг/см 2, тобто по міцності цей вид сировини не поступається одержаному по способу за прототипом, але наявність великого числа пір забезпечує більш високу ефективність використання пропонованого виду сировини в доменних печах.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining the iron flux from the metallurgical production waste

Автори англійськоюIvaschenko Valerii Petrovych, Vasylieva Tetiana Petrivna, Bychkov Serhii Vasyliovych, Hitlin Lev Davydovych, Makarova Nadiia Ivanivna

Назва патенту російськоюСпособ получения железофлюса из отходов металлургического производства

Автори російськоюИващенко Валерий Петрович, Васильева Татьяна Петровна, Бычков Сергей Васильевич, Гитлин Лев Давыдович, Макарова Надежда Ивановна

МПК / Мітки

МПК: C22B 1/24

Мітки: виробництва, спосіб, металургійного, отримання, залізофлюсу, відходів

Код посилання

<a href="https://ua.patents.su/3-8033-sposib-otrimannya-zalizoflyusu-z-vidkhodiv-metalurgijjnogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання залізофлюсу з відходів металургійного виробництва</a>

Попередній патент: Шихта для отримання залізофлюсу з відходів металургійного виробництва

Наступний патент: Пристрій для знепилювання процесу завантаження сипких матеріалів до транспортних засобів

Випадковий патент: Відрізний круг для розрізки заготовок магнітів у розмір без шліфування