Газовий балон високого тиску

Номер патенту: 8036

Опубліковано: 15.07.2005

Автори: Юр'єв Михайло Павлович, Сергєєв Віктор Володимирович, Літвінський Яків Ісакович, Іванов Анатолій Іванович, Мельник Віктор Григорович

Формула / Реферат

Газовий балон високого тиску, що містить плавно з’єднані на одній сталевій трубчастій заготовці горловину, циліндричну обичайку і сфероїдальне днище, який відрізняється тим, що товщина стінки циліндричної обичайки визначається з виразу:

,

,

де L - довжина балона, мм;

D - зовнішній діаметр балона, мм;

P - робочий тиск у балоні, МПа;

σв - тимчасовий опір матеріалу балона, МПа;

![]() - запас міцності по тимчасовому опору матеріалу балона,

- запас міцності по тимчасовому опору матеріалу балона,

а відношення середньої товщини стінки центральної ділянки днища діаметром, рівним 1/4 діаметра балона, до товщини стінки циліндричної обичайки Sс задовольняє нерівність:

2,0≤Sср.д/Sс<3,5.

Текст

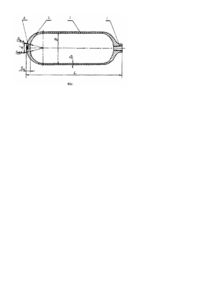

Корисна модель відноситься до галузі машинобудування і може бути використана при виготовленні газових балонів високого тиску для автомобільного транспорту, наприклад, автомобільних балонів для зберігання стиснутого природного газу, що використовується замість рідкого моторного палива, у яких відношення довжини до зовнішнього діаметру L/D складає 3,8 ¸ 8,0 . Основною вимогою, що пред'являється до балонів, які установлюються на автотранспортних засобах, є максимально можливе зниження маси при збереженні несучої здатності балонів. Відомий газовий балон високого тиску, що включає циліндричний корпус з кінцевими ділянками, що містить внутрішню герметичну оболонку і зовнішню силову, виконану з композитно-волокнистого матеріалу, і що складається з внутрішнього і зовнішнього шарів з кільцевою орієнтацією волокнистого матеріалу і проміжного шару з подовжньою його орієнтацією, і зовнішній захисний шар. При цьому товщина вн утрішнього і зовнішнього шарів силової оболонки виконана однаковою в межах допуску на виготовлення оболонки намотуванням, а захисний шар виконаний комбінованим: для циліндричної частини корпусу з композиційно-тканинного матеріалу, для кінцевих ділянок - з гомогенного матеріалу [патент СССР №1809909 F17C 1/00, 1993 p.]. Використовування композитно-волокнистого матеріалу дозволяє зменшити масу балона, проте висока вартість матеріалу, низька продуктивність і велика трудомісткість виготовлення балонів приводять до істотного підвищення їх вартості, що робить економічно недоцільним широке використання таких балонів. Відомий газовий балон високого тиску, що складається з внутрішньої з кільцевим зварним швом оболонки з днищами, штуцера, принаймні, в одному днищі, і зовнішньої армуючої оплетки змінної товщини, причому внутрішня оболонка виконана з двох напівбалонів з рівними геометричними параметрами у вигляді стаканів з днищами, при цьому циліндрична частина стаканів виконана тонкостінною із стоншуванням у напрямі осі балона, а зварювані кромки стаканів потовщені всередину балона так, що їх зовнішній діаметр менше зовнішнього діаметру тонкостінної циліндричної частини [патент РФ №2049955, F17C 1/00, 1995 p.]. В такій конструкції балону витрата дорогого матеріалу менше, оскільки виконується тільки один (зовнішній) шар армуючої оплетки, проте велика трудомісткість виготовлення не дозволяє знизити вартість балона до економічно доцільного рівня. Відомий балон, що містить циліндричну оболонку і днища, виконані як одне ціле методом спірального намотування. При цьому товщина циліндричної оболонки балону виконана змінною уздовж осі по особливій формулі [авт. свід. СССР №1744358, F17C 1/06, 1992 p.]. Така конструкція балону могла б дозволити знизити його масу і підвищити несучу здатність. Проте реалізувати цю перевагу з метою зменшення витрати металу не уявляється можливим, оскільки при будь-якому способі виготовлення балонів (з труб закаткою днищ і горловин, з суцільної заготівки прошивкою і протяжкою на пресах, з листа холодною глибокою витяжкою) балонна заготівка має однакову по довжині товщину стінки, що обумовлене самим способом виробництва труб, листа, пресованих заготівок. Відомий також газовий балон високого тиску, що складається з плавно сполучених на одній сталевій трубчастій заготівці горловини, циліндричної обичайки і сфероїдального днища. При цьому відношення зовнішнього діаметра циліндричної обичайки до товщини стінки задовольняє нерівності 45 £ D S £ 55 , а c відношення зміряної уподовж геометричної осі балону максимальної товщини Sд днища до товщини Sс стінки циліндричної обичайки задовольняє нерівності 2,2 £ S д / S с £ 3,5 [патент РФ №2183299, F17C 1/00, 2002 p.]. Цей балон характеризується простотою конструкції, високою несучою здатністю, зменшеною трудомісткістю, проте його виготовлення в монометалічному виконанні (без використання композитно-волокнистих матеріалів) приводить до збільшення маси, а максимальна товщина днища, що в 2,2 ¸ 3,5 рази перевищує товщину стінки обичайки, у ряді випадків не забезпечує його герметичність. В основі даної корисної моделі лежить рішення задачі по удосконаленню газового балона високого тиску шляхом зміни його конструкції, внаслідок чого знижується маса балону при збереженні його високої несучої здатності для балонів, у яких відношення довжини до зовнішнього діаметру L/D складає 3,0 ¸ 8,0 . Поставлена задача вирішена тим, що в газовому балоні високого тиску, що складається з плавно сполучених на одній сталевій трубчастій заготівці горловини, циліндричної обичайки і сфероїдального днища, згідно корисної моделі, товщина Sc стінки циліндричної обичайки визначається з виразу: æ L ö PD S c = ç 0,0136 + 0,9÷ , D æ sв ö è ø ç 2 + Р÷ ç hs ÷ è в ø де: L - довжина балона, мм; D - зовнішній діаметр балона, мм; P - робочий тиск у балоні, МПа; s в - тимчасовий опір матеріалу балона, МПа; h s в - запас міцності по тимчасовому опору матеріалу балона. При цьому відношення середньої товщини Sср.д центральної ділянки днища діаметром рівним 1/4 діаметру балона до товщини стінки циліндричної обичайки Sс задовольняє нерівності: S 2,0 £ ср. д < 3,5 Sc . Параметри, що заявляються, одержані дослідним шляхом. Відмінністю запропонованої конструкції балону є знайдені величини товщини стінки циліндричної обичайки і середньої товщини стінки центральної ділянки днища. Технічним результатом використання пропонованого балону є зниження маси балона при збереженні його несучої здатності для газових балонів, у яких відношення довжини до зовнішнього діаметра L/D знаходиться в діапазоні від 3,0 до 8,0. Це досягається тим, що при визначенні товщини стінки балона (циліндричної обичайки) враховується вплив відношення довжини балону до зовнішнього діаметра L/D: зі зменшенням L/D товщина стінки Sс і, відповідно, маса балону зменшуються. Зниження маси балону досягається також за рахунок того, що забезпечується необхідна товщина днища на ділянці, діаметр якої d дорівнює ¼ діаметру балона. Це необхідно для якісної герметизації днищ, закатаних на заготівках з меншою товщиною стінки. На кресленні показаний запропонований балон. Пропонований балон складається з плавно сполучених на одній сталевій трубчастій заготовці горловини 1, циліндричної обичайки 2 і сфероїдального днища 3. Товщина стінки циліндричної обичайки Sс визначається з вираження: æ L ö PD S c = ç 0,0136 + 0,9÷ , D ö è ø æ sв ç ÷ 2 +Р ç hs ÷ è в ø де: L - довжина балона, мм; D - зовнішній діаметр балона, мм; P - робочий тиск у балоні, МПа; s в - тимчасовий опір матеріалу балона, МПа; h s в - запас міцності по тимчасовому опору матеріалу балона. При цьому відношення середньої товщини центральної ділянки 4 днища 3 діаметром d, рівним ¼ зовнішнього діаметру балона D, до товщини стінки циліндричної обичайки Sc задовольняє нерівності: S 2,0 £ ср. д < 3,5 Sc . Балон може бути виготовлений шляхом закатки його горловини і днища на попередньо нагрітих до температури 1100-1200°С кінцях приведеної в обертання циліндричної трубчастої заготовки (довжина ділянки, що нагрівається, приблизно дорівнює діаметру заготовки). Сфероїдальне днище 3 формують плоским робочим інструментом у формі бруска; горловину - спеціально скаліброваним інструментом. Конкретний приклад. При виготовленні балону робочим тиском Р=19,6 МПа із сталі марки 20ХН4ФА з тимчасовим опором матеріалу балона ( s в = 1274 МПа, зовнішнім діаметром 219 мм, завдовжки 750 мм, із запасом міцності по тимчасовому опору матеріалу балона h s в = 2,4 була визначена з використанням запропонованого виразу товщина стінки циліндричної обичайки балону æ 750 ö 19,6 × 219 S c = ç 0,0136 + 0,9 ÷ = 3,7 мм. 219 è ø 2æ 1274 + 19,6ö ç ÷ ç 2,4 ÷ è ø Товщина Scр.д центральної частини днища діаметром d=54,8 мм (1/4 діаметру балона) склала 8,7 мм. При цьому відношення Sср.д/Sс рівне 2,3, що відповідає формулі корисної моделі. При вказаних значеннях товщини стінки маса балона склала 15,6 кг. Балон витримав випробування гідравлічним тиском 29,4 МПа (1,5Р) з подальшим випробуванням до повного руйнування. Руйн уючий тиск склав 48,9 МПа. Фактичний запас міцності h s в = 48,9 / 19,6 = 2,5 , що свідчить про високу несучу здатність балону при високій герметичності днища. У балона, конструкція якого виконана по найбільш близькому з аналогів, при зовнішньому діаметрі 219 мм товщина стінки буде не менше 4,0 мм (Sс=219/55), а маса відповідно - 16,8 кг. Відхилення від запропонованих параметрів балону приводило до погіршення результатів. Так, зменшення товщини стінки циліндричної обичайки менше 3,7 мм і зменшення Sср.д/Sд менше 2,0 приводило до зменшення несучої здатності балону - р уйнуючий тиск 43,5 МПа відповідав неприпустимо заниженому запасу міцності 2,2. Збільшення вказаних ви ще параметрів вище запропонованих приводило до збільшення маси балону, витрати металу на його виготовлення і вартості балону. Таким чином, застосування пропонованої конструкції дає можливість знизити масу балона на 4...10%, не погіршуючи його якість.

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh pressure gas balloon

Автори англійськоюSerhieiev Viktor Volodymyrovych, Ivanov Anatolii Ivanovych, Yuriev Mykhailo Pavlovych, Melnyk Viktor Hryhorovych

Назва патенту російськоюГазовый баллон высокого давления

Автори російськоюСергеев Виктор Владимирович, Иванов Анатолий Иванович, Юрьев Михаил Павлович, Мельник Виктор Григорьевич

МПК / Мітки

МПК: F17C 1/00

Мітки: балон, газовий, високого, тиску

Код посилання

<a href="https://ua.patents.su/3-8036-gazovijj-balon-visokogo-tisku.html" target="_blank" rel="follow" title="База патентів України">Газовий балон високого тиску</a>

Попередній патент: Підшипниковий вузол

Наступний патент: Пристрій для розвитку графічних навичок руки

Випадковий патент: Суспоемульсійна композиція та спосіб боротьби з ростом небажаної рослинності