Плазмотрон

Формула / Реферат

Плазмотрон, содержащий корпус с установленным в нем полым электродом, втулкой-завихрителем, полым соплом и балластным сопротивлением, отличающийся тем, что полый электрод установлен внутрйводоохлаждаемого соленоида, размещенного в полости корпуса, и выполнен с профилированной разрядной камерой, состоящей из данной цилиндрической полости, переходного расширяющегосякони-ческого канала и выходной цилиндрической полости, при этом разрядная камера выполнена длиной, равной 7-8 диаметрам данной цилиндрической полости, выходная цилиндрическая полость выполнена диаметром и длиной, равными 2,9-3,1 диаметра данной цилиндрической полости, данная цилиндрическая полость выполнена диаметром, равным 1-1,5 диаметра полого сопла, и длиной, равной 1-1,5 своего диаметра, а полый электрод выполнен с внешним диаметром, равным 1,4-1,5 диаметра выходной цилиндрической полости, и длиной, равной 2,2-2,3 своего диаметра.

Текст

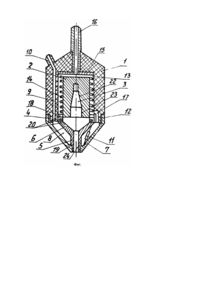

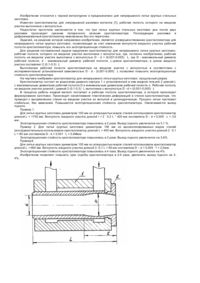

Изобретение относится к плазменно-дуговой обработке материалов и может быть использовано в установках для плазменно-дуговой резки металлов. Наиболее близким по технической сущности и достигаемому техническому результату к описываемому изобретению является плазмотрон, содержащий корпус с установленным в нем полым электродом, втулкой-завихрителем из изоляционного материала и полым соплом, а также балластное сопротивление. Между стенками сопла у его рабочего торца установлена изоляционная прокладка, стенки сопла у торца, противоположного рабочему торцу, изолированы втулкой-завихрителем, а балластное сопротивление включено между стенками сопла. Такое выполнение плазмотрона позволило повысить надежность и ресурс работы за счет предохранения сопла от токовых перегрузок в случае двойного дугообразования. К недостатку известного плазмотрона следует отнести низкий ресурс его работы вследствие неэффективной геометрии полого электрода и наличия металлического корпуса, по которому происходит электрический пробой. В основу изобретения поставлена задача усовершенствования плазмотрона, в котором за счет размещения полого медного электрода внутри водоохлаждаемого соленоида и выбора формы и геометрических параметров самого электрода обеспечивается повышение ресурса работы плазмотрона и за счет этого расширяется диапазон его применения в различных областях промышленности. Поставленная задача решается тем, что в плазмотроне, содержащем корпус с установленным в нем полым электродом, втулкойзавихрителем, полым соплом и балластным сопротивлением, полый электрод установлен внутри водоохлаждаемого соленоида, размещенного в полости корпусе, к выполнен с профилированной разрядной камерой, состоящей из донной цилиндрической полости, переходного расширяющегося конического канала и выходной цилиндрической полости. Разрядная камера выполнена длиной, равной 7 - 8 диаметрам донной цилиндрической полости, выходная цилиндрическая полость выполнена диаметром и длиной, равными 2,9 - 3,1 диаметрам донной цилиндрической полости, донная цилиндрическая полость выполнена диаметром, равным 1 - 1,5 диаметрам полого сопла, и длиной, равной 1 - 1,5 своего диаметра. Полый электрод выполнен в внешним диаметром, равным 1,4 - 1,5 диаметра выходной цилиндрической полости, и длиной, равной 2,2 - 2,3 своего диаметра. Таким образом, заявляемый плазмотрон отличается от известного плазмотрона по прототипу тем, что в нем: полый электрод установлен внутри водоохлаждаемого соленоида, размещенного в полости корпуса, полый электрод выполнен с профилированной разрядной камерой, - профилированная разрядная камера состоит из донной цилиндрической полости, переходного расширяющегося конического канала и выходной цилиндрической полости, - полый электрод выполнен с внешним диаметром., равным 1,4 - 1,5 диаметра выходной цилиндрической полости, и длиной, равной 2,2 2,3 своего диаметра. - разрядная камера выполнена длиной, равной 7 - 8 диаметрам донной цилиндрической полости, выходная цилиндрическая полость выполнена диаметром и длиной, равными 2,9 - 3,1 диаметрам донной цилиндрической полости, - донная цилиндрическая полость выполнена диаметром, равным 1 - 1,5 диаметрам полого соплами длиной, равной 1 - 1,5 своего диаметра. Выполнение полого электрода с профилированной разрядной камерой, состоящей из двух цилиндрических и переходного конического участка, с экспериментально подобранными геометрическими параметрами этих участков и самого электрода, а также размещение последнего внутри соленоида, позволяет организовать движение газового потока в камере таким, что зона шунтирования переходит из контрагированной в диффузную и за счет этого ресурс работы электрода и плазмотрона существенно повышается (в 5 раз). Для пояснения технической сущности и работы предлагаемого плазмотрона прилагается чертеж (фиг.), на котором изображен его общий вид (в сечении). Плазмотрон содержит корпус 1, выполненный из диэлектрика (фторопласта), в котором размещен полый медный электрод 2 с профилированной разрядной камерой 3, втулкузавихритель 4, расположенную соос-но между электродом 2 и соплом 5. Сопло 5 имеет передний конус 6 и задний конус 7 с водоохлаждаемой полостью 8 между ними, сообщенной посредством канала 9 со штуцером слива 10. Аналогичный канал (условно не показан, находится в другой плоскости) подведен к втулке-завихрителю 4, В полости 8 установлено балластное сопротивление 11, электрически соединяющее конусы 6 и 7. Конус 6 сопла 5 крепится к корпусу 1 посредством резьбового соединения 12. В водоохлаждаемой полости 13 корпуса 1 между электродом 2 и стенкой корпуса 1 установлен соленоид 14, электрически соединяющий контактную пластину 15 с электродом 2. К контактной пластине 15 подсоединен (приварен) металлический штуцер 16 напора воды, на который подключается также электрический контакт источника электропитания (условно не показан). Полость 13 сообщена с полостью 8 через сливной канал 17. Герметизация узлов плазмотрона осуществляется резиновыми манжетами 18, 19 и 20. Профилированная разрядная камера 3 имеет донную цилиндрическую полость 21, переходной расширяющийся конический канал 22 и выходную цилиндрическую полость 23. Сопло 5 имеет проходной цилиндрический канал 24. Диаметр донной цилиндрической полости 21 выполнен равным 1 - 1,5 диаметра канала 24 сопла 5, а длина, равной 1 - 1,5 своего диаметра. Диаметр и длина выходной цилиндрической полости 23 выполнены равными 2,0 - 3,1 диаметра донной цилиндрической полости 21. Длина разрядной камеры 3 выполнена равной 7 - 8 диаметрам донной цилиндрической полости 21. Размеры переходного расширяющегося конического канала 22 определяются геометрически, исходя из общей длины камеры 3 и параметров донной 21 и выходной 23 полостей. Разрядная камера 3 выполнена длиной, равной 7 - 8 диаметрам донной полости 21. Полый электрод 2 выполнен с внешним диаметром, равным 1,4 - 1,5 диаметра выходной полости 23, и длиной, равной 2,2 - 2,3 своего диаметра. Плазмотрон работает следующим образом. Через штуцер 16 подают охлаждающую воду в полость 13, а затем через сливной канал 17 вода поступает в полость 8 на охлаждение конусов 6 и 7 сопла 5, далее через канал 9 в штуцер слива 10. На втулку-завихритель 4 подают плазмообразующий газ. К штуцеру 16 и конусу 7 подключают источник электропитания, возбуждают дуговой разряд и выдувают его из сопла 5 через проходной канал 24 на обрабатываемое изделие и, после его шунтирования на изделие, сопло 5 от источника электропитания отключается и сжатая дуга горит между поверхностью разрядной камеры 3 и обрабатываемым изделием. При взаимодействии радиальной составляющей тока разряда с магнитным полем соленоида 14 радиальный участок дуги интенсивно перемещается по профилированной поверхности разрядной камеры 3, которая позволяет организовать движение газового потока в камере 3 таким, что зона шунтирования переходит из контрагированной в диффузную и за счет этого ресурс работы электрода 2 существенно повышается. Экспериментально установлено, что в диапазоне заявляемых геометрических параметров профилированной камеры 3, электрода 2 и проходного канала 24 сопла 5 ресурс электрода 2 по сравнению с прототипом возрастает в 5 - 6 раз. При увеличении длины и диаметра электрода 2 выше заявляемых величин увеличивается геометрический размер плазмотрона, что усложняет эксплуатацию, а при уменьшении повышается вероятность прогара донной полости 21 и выходной полости 23, вследствие чего ресурс электрода 2 снижается на 50 - 70%. Увеличение длины разрядной камеры 3 более заявляемой нецелесообразно, так как увеличиваются линейные размеры плазмотрона, изменяется режим диффузной привязки разряда и повышается вероятность перехода разряда из диффузного в контрагированный, снижается ресурс работы электрода 2. Так, например, при длине разрядной камеры 3, равной 9 диаметрам донной полости 21, ресурс работы уменьшается на 70%. При уменьшении этой длины, менее 7 диаметров донной полости 21, электрод 2 прогорает, при длине, равной 5 диаметрам, ресурс снижается на 65%, при длине, равной 6 диаметрам - на 35%, а при длине, равной 7 диаметрам, ресурс достигает 5000 запусков. Большое влияние на стабильность горения дугового разряда и ресурс электрода 2 оказывает диаметр выходной полости 23 разрядной камеры 3 и длина этой полости 23. Экспериментально установлено, что при этом диаметре, большем, чем 3,1 диаметра донной полости 21, повышается вероятность перехода разряда в контрагированный, и ресурс работы электрода 2 снижается на 30%, при диаметре, меньшем 2,9 от диаметра донной полости 21, разряд шунтируется на нижнюю торцевую поверхность электрода 2 и ресурс снижается на 70%. Аналогично и при уменьшении длины выходной полости 23 меньше диаметра донной полости 21, разряд шунтируется на торцевую поверхность электрода 2 и его ресурс работы понижается. При увеличении же этой длины более указанного диаметра, растут геометрические размеры электрода 2 и снижается стабильность горения разряда. Диаметр донной полости 21 и ее длина также оказывают влияние на режим горения дугового разряда. В исследованном диапазоне, когда диаметр равен 1 - 1,5 диаметра канала 24 сопла 5 и длина равна 1 - 1,5 диаметра полости 21, режим горения устойчив, а ресурс работы электрода 2 достигает максимальной величины 6000 запусков. Выполнение корпуса 1 плазмотрона из диэлектрика позволяет исключить вероятность электрического пробоя между электродом 2 и корпусом 1, что значительно повышает надежность и упрощает конструкцию плазмотрона. В идентичных условиях на Житомирском заводе металлоконструкций проведены сопоставительные запуски плазмотрона по прототипу, по предлагаемому изобретению и с термохимическим электродом. Результаты приведены в таблице. Таким образом, проведенные запуски показали, что ресурс работы электрода заявляемого плазмотрона повышается в 5 раз, полностью исключается вероятность пробоя между электродами, корпусом и штуцерами, уменьшается количество деталей в плазмотроне на 30% (в заявляемом плазмотроне их количество составляет 12шт.).

ДивитисяДодаткова інформація

Назва патенту англійськоюPlasmatron

Назва патенту російськоюПлазмотрон

МПК / Мітки

МПК: B23K 9/16, B23K 31/10

Мітки: плазмотрон

Код посилання

<a href="https://ua.patents.su/3-8269-plazmotron.html" target="_blank" rel="follow" title="База патентів України">Плазмотрон</a>

Попередній патент: Установка для відкачки рідини

Наступний патент: Система виявлення лазерного опромінювання

Випадковий патент: Спосіб санітарно-мікробіологічного дослідження змивів з поверхонь тест-об'єктів