Електродуговий плазмотрон

Формула / Реферат

Электродуговой плазмотрон, содержащий соосно установленные катодный узел с полым электродом, анодный узел, выполненный в виде водоохлаждаемого корпуса, снабженного щелевым коллектором, и установленного внутри него цилиндрического полого сопла-анода, снабженного кольцевым коллектором, металлическую межэлектродную вставку, выполненную в виде водоохлаждаемого полого цилиндра, снабженного соединительным коллектором, соединенным с внутренней полостью вставки сквозными тангенциальными к внутренней стенке вставки отверстиями, расположенными под углом к оси вставки, и изолятор, охватывающий с зазором вставку, отличающийся тем, что сопло-анод выполнено запрессованным в корпус по конусной посадке и закреплено в нем с помощью металлических тяг, в сопле-аноде и изоляторе выполнены каналы, которые сообщают полость кольцевого коллектора сопла-анода с полостью соединительного коллектора вставки, катодный узел снабжен водоохлаждае-мым соленоидом, в магнитном поле которого размещен его полый медный электрод, а на наружной поверхности сопла-анода выполнена многозаходная резьба, соединяющая винтовыми каналами полость кольцевого коллектора сопла-анода и полость щелевого коллектора корпуса.

Текст

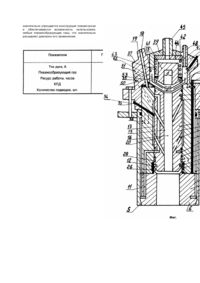

Изобретение относится к электротехнике, в частности к электродуговым плазмотронам, и может быть использовано в различных областях промышленности для нагрева газообразных, твердых и жидких веществ до высоких температур. Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является электродуговой плазмотрон для проведения плазмохимических процессов, содержащий соосно установленные катодный узел с полым медным электродом, анодный узел, выполненный в виде водоохлаждаемого корпуса, снабженного щелевым коллектором, и установленного внутри него цилиндрического полого сопла-анода, снабженного кольцевым коллектором, металлическую межэлектродную вставку, выполненную в виде водоохлаждаемого полого цилиндра, снабженного соединительным коллектором для подачи плазмообразующего газа, соединенным с внутренней полостью вставки сквозными тангенциальными к внутренней стенке вставки отверстиями, и изолятор, охватывающий с зазором вставку. С целью расширения области использования плазмотрона (для подогрева металла в ковше, очистки металла от примесей и введения в жидкий металл различных легирующих добавок), повышения ресурса его работы и КПД, во вставке в зоне каждого из тангенциальных отверстий выполнено не менее двух дополнительных отверстий, одно из которых выполнено направленным радиально, а остальные - тангенциально, и все тангенциальные отверстия расположены под углом к оси вставки. При этом сопло-анод выполнено выступающим из корпуса, а в стенке сопла-анода по всей его длине выполнены сквозные тангенциальные отверстия, расположенные геликоидально и под углом к оси сопла-анода и соединенные индивидуальными каналами, выполненными в корпусе анода, с введенными патрубками подачи перерабатываемого сырья. К недостаткам известного плазмотрона по прототипу следует отнести: - сравнительно низкий ресурс работы термохимического катода, который при работе на кислородсодержащих газах притоке 150 - 250А не превышает 4 - 16 часов. Применение защитного аргона или азота высокой чистоты для увеличения ресурса работы не всегда возможно реализовать в условиях действующих промышленных предприятий, - недостаточная надежность анодного узла в месте соединения сопло-анод и корпус, которое обеспечивается путем сварки (пайки) разнородных материалов (медь и сталь). Высокие теплонапряжения, возникающие в аноде, особенно при контакте его с жидким расплавом при температуре 1000 - 2000°C, приводят к разрушению шва и преждевременному выходу плазмотрона из строя. В основу изобретения поставлена задача создания электродугового плазмотрона, в котором за счет запрессовки и закрепления сопла-анода с помощью металлических тяг, снабжения катодного узла водоохлаждаемым соленоидом и выполнения дополнительных каналов в сопле-аноде и изоляторе обеспечивается повышение в 20 раз ресурса работы и значительное упрощение конструкции и за счет этого расширяется диапазон применения электродугового плазмотрона в различных областях промышленности. Поставленная задача решается тем, что в электродуговом плазмотроне, содержащем соосно установленные катодный узел с полым медным электродом, анодный узел, выполненный в виде водоохлаждаемого корпуса, снабженного щелевым коллектором, и установленного внутри него цилиндрического полого сопла-анода, снабженного кольцевым коллектором, металлическую межэлектродную вставку, выполненную в виде водоохлаждаемого полого цилиндра, снабженного соединительным коллектором, соединенным с внутренней полостью вставки сквозными тангенциальными к внутренней стенке вставки отверстиями, расположенными под углом к оси вставки, и изолятор, охватывающий с зазором вставку, сопло-анод выполнено запрессованным в корпус по конусной посадке и закрепленным в нем с помощью металлических тяг, в сопле-аноде и изоляторе выполнены каналы, которые сообщают полость кольцевого коллектора сопла-анода с полостью соединительного коллектора вставки, катодный узел снабжен водоохлаждаемым соленоидом, в магнитном поле которого размещен его полый медный электрод, а на наружной поверхности сопла-анода выполнена многозаходная резьба, соединяющая винтовыми каналами полость кольцевого коллектора соплаанода и полость щелевого коллектора корпуса. Таким образом, заявляемый плазмотрон отличается от известного плазмотрона по прототипу тем, что в нем: - сопло-анод выполнено запрессованным в корпус по конусной посадке и закрепленным в нем с помощью металлических тяг, - в сопле-аноде и изоляторе выполнены "шалы, которые сообщают полость кольцевого коллектора сопла-анода с полостью соединительного коллектора межэлектродной вставки, - катодный узел снабжен водоохлаждаемым соленоидом, в магнитном поле которого размещен его полый медный электрод, - на наружной поверхности сопла-анода выполнена многозаходная резьба, соединяющая винтовыми каналами полость кольцевого коллектора сопла-анода и полость щелевого коллектора корпуса. Наличие отличительных признаков позволяет сделать вывод о соответствии технического решения критерию "новизна". Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом имеется причинноследственная связь, заключающаяся в том, что введенные в плазмотрон конструктивные отличия позволяют обеспечить наиболее оптимальные условия совместного функционирования его узлов, что обеспечивает увеличение ресурса работы и КПД плазмотрона, а также упрощение его конструкции. Анализ существенных и отличительных признаков заявляемого технического решения позволяют сделать вывод о том, что вследствие наличия творческого шага в его разработке оно явным образом не следует для специалиста п области плазменной техники и технологии, что позволяет сделать вывод о соответствии его критерию "изобретательский уровень". Для пояснения технической сущности и работы предлагаемого электродугового плазмотрона прилагается чертеж, на котором изображен общий вид электродугового плазмотрона косвенного действия с газовихревой стабилизацией и фиксацией средней длины дуги. Электродуговой плазмотрон состоит из катодного узла 1. анодного узла 2 и межэлектродной вставки 3. Анодный узел 2 состоит из нодоохлаждземого цилиндрического корпуса 4, в который по конусной посадке В запрессовано сопло-анод 6. На наружной погзерхности сопла-анода 6 выполнена многозаходная резьба 7, соединяющая своими винтовыми каналами полость кольцевого коллектора 8 сопла-анода 6 и полость щелевого коллектора 9 корпуса 4. Кольцевой коллектор 8 соединен с кольцевым коллектором 10 межэлектродной вставки 3 посредством каналов 11, выполненных в теле сопла-анода 6 и изолятора 12. Последний охватывает с зазором, выполняющим функцию коллектора 13 основного газа, по всей длине металлическую межэлектродную вставку 3. Вставка 3 представляет из себя водоохлаждаемый полый цилиндр, в стенках которого выполнены отверстия 14, тангенциальные к внутренней стенке 15 дуговой камеры 16 и соединяющие коллектор 13 с камерой 16. В верхней части вставки 3 выполнен кольцевой коллектор 17, который соединяется каналами 18 со штуцерами 19 подачи охлаждающей жидкости. Коллектор 17 соединяется с коллектором 10 посредством каналов 20, выполненных в стенке вставки 3 и не пересекающихся с тангенциальными отверстиями 14. Сопло-анод 6 поджимается к корпусу 4 посредством электроизолированных металлических тяг 21, проходящих внутри изолятора 12. С одной стороны тяги 21 поджимают пластины 22, которые через опоры 23, болтами 24 одновременно поджимаются к крепежному фланцу 25, приваренному к корпусу 4, а с другой стороны они опираются на сопло-анод 6. Между вставкой 3 и соплом-анодом 6 имеется межэлектродный зазор 26. На поверхности вставки 3 выполнена многозаходная резьба 27, соединяющая своими винтовыми каналами зазор 26 и кольцевой газовый коллектор 28, выполненный на наружной поверхности вставки 3. Коллектор 28 разделен с коллектором 10 уплотнительной манжетой 29 и соединен каналом 30 со штуцером подвода газа (условно не показан, размещен в другой плоскости). Зазор 26 охватывает втулка 31, выполненная из асбоцемента. Для герметизации зазора 26 на сопле-аноде 6 установлена уплотнительная манжета 32. Коллектор 13 соединен с подводящим штуцером (условно не показан, размещен в другой плоскости) каналом 33. Для возбуждения дугового разряда к вставке 3 подсоединен пусковой электрод 34, электроизолированный от корпуса 4 и выведенный на катодный узел 1, который соединен с анодным узлом 2 болтами 35. Между ними установлена прокладка 36. Щелевой коллектор 9 соединен с подводящим штуцером (условно не показан, размещен в другой плоскости), расположенным на катодном изоляторе 37, каналом 38. В изоляторе 37 укреплен съемный катодный блок, состоящий из изолятора 39, разделительного водоохлаждаемого сопла 40 и полого медного электрода 41. Электрод 41 по всей длине охватывается электроизолированным водоохлаждаемым соленоидом 42, витки которого размещены в кольцевом зазоре 43. Соленоид 42 соединяет нижнюю часть электрода 41 с токоподводящей шайбой 44, которая припаяна к штуцеру 45 подачи охлаждающей жидкости, одновременно выполняющего роль основного токоподвода. В стенке изолятора 39 выполнен канал 46, соединяющий зазор 43 с внутренней полостью сопла 40, а с противоположной стороны -сливной канал 47, соединенный со штуцером слива 48. Между электродом 41 и газозавихрительной шайбой 49 зажимается уплотнительная манжета 50. Посредством канала 51 газозавихрительная шайба 49 соединена с подводящим штуцером плазмообразующего газа (условно не показан, размещен в другой плоскости). Между разделительным соплом 40 и анодным узлом 2 расположена газозавихрительная шайба 52 основного плазмообразующего газа, соединенная каналом 53 с подводящим штуцером плазмообразующего газа (условно не показан, размещен в другой плоскости). Для возбуждения дугового разряда к разделительному соплу 40 подсоединен электрод 54, выведенный на изолятор 37. В корпусе сопла 40 установлена уплотнительная манжета 55. Коллекторы 8, 17 и 28 герметизированы уплотнительными манжетами 56. Внутренний диаметр канала разделительного сопла 40 равен 0,3 - 0,4 от внутреннего диаметра полого электрода 41, а длина канала электрода 41 равна Электродуговой плазмотрон работает следующим образом. Вначале подсоединяют штуцера 19, 45 и 48 к подводящим магистралям и производят опрессовку узлов плазмотрона. При наличии течи по конусной посадке 5 болтами 24 поджимают тяги 21 и сопло-анод 6 к корпусу 4 до полной герметизации, затем подключают токоподводящую шайбу 44, пусковые электроды 34, 54 и фланец 25 к источнику электропитания, одновременно на подводящие штуцеры подают охладитель и плазмообразующие газы. После подачи плазмообразующих газов на газозавихрительные шайбы 49 и 52 и в канал резьбы 27 подают напряжение на источник электропитания и между электродом 41 и соплом 40 возбуждают дуговой разряд путем подачи высоковольтного, высокочастотного разряда на электроды 54 и 34, который через канал газовым потоком выдувается в дуговую камеру 16 вставки 3. За счет подачи газа через газозавихрительную шайбу 49 образующийся газовый вихрь при обдуве электрода 41 в полости камеры последнего создает область пониженного давления и дуговой разряд входит в канал и шунтируется на его внутреннюю стенку. При взаимодействии радиальной составляющей тока дуги с осевым магнитным полем соленоида 42 осуществляется интенсивная крутка радиального участка дуги. За счет пониженного давления в полости электрода 41 размер дугового пятна увеличивается, а следовательно, уменьшается плотность тока и эрозия электрода 41. Совместное влияние пониженного давления в зоне шунтирования дугового разряда и его магнитной крутки позволяет значительно увеличить ток дугового разряда и ресурс непрерывной работы электрода 41. После выдувания дугового разряда в камеру 16 подают возбуждающий высоковольтный разряд на электрод 34 и после шунтирования дугового разряда на стенку 15 камеры 16 отключают электрод 54 от источников электропитания и возбуждения разряда. Увеличивают расход газа через шайбу 49 и разряд выдувают в выходной канал сопла-анода 6. После шунтирования разряда в сопле-аноде 6 отключают электрод 34 от источника электропитания и возбуждения разряда. По окончании переходных процессов в цепях питания и в плазмотроне начинают выводить плазмотрон на рабочий режим путем подачи плазмообразующих газов и установления их рабочего расхода на шайбу 52, коллекторы 13 и 28, с одновременным увеличением тока дуги до рабочей величины. Наличие конусной посадки 5 сопла-анода 6 позволяет исключить сварку и повысить надежность плазме трона, так как термонапряжения, возникающие на этом стыке при сварке, приводят к появлению трещин, что в свою очередь требует длительного ремонта плазмотрона. Кроме того, отсутствие сварки позволяет быстро заменить отработавшее свой ресурс сопло-анод 6 без замены остальных деталей. Металлические тяги 21, выведенные на катодный узел 1, позволяют, не отсоединял плазмотрон от агрегата, при необходимости уплотнять конусную посадку 5, а также поджимать сопло-анод 6 по конусу. Общая система водоснабжения для межэлектродной вставки 3 и сопла-анода 6 позволяет снизить количество подводящих каналов, штуцеров и магистралей и упростить конструкцию плазмотрона. Для повышения диэлектрической прочности промежутки вставка 3 сопло-анод 6, каналы 11, соединяющие отверстия 14, сопла-анода 6 и кольцевого коллектора 10, выполнены в изоляторе 12. Отверстия 14, проходящие в теле сопла-анода 6, по которым проходит охладитель в коллектор 8, позволяют дополнительно отводить тепло из сопла-анода 6, что повышает ресурс его работы. При этом наличие многозаходной резьбы 7 интенсифицирует теплообмен между охладителем и соплом-анодом 6 за счет увеличения длины пути и развития поверхности теплообмена. Щелевой коллектор 9 обеспечивает функцию сбора охладителя, а также охлаждения корпуса плазмотрона, что позволяет использовать его в различных технологических агрегатах, в том числе при высокой температуре окружающей среды: расплав, газовый факел и др. Внутренний диаметр канала разделительного сопла 40 равен 0,3 - 0,4 диаметра электрода 41 и его размеры определены экспериментально. Установлено, что при меньше во-первых, происходит газодинамическое запирание канала и не обеспечивается разрежение во внутренней полости электрода 41 (снижается ресурс работы электрода 41), а во-вторых, возрастает вероятность двойного дугообразования, что приводит к быстрому перегоранию разделительного сопла 40 и к выходу плазмотрона из строя, Так, например, при равном дуга практически сразу садится на стенку канала не выдувается в канал вставки 3, и разделительное сопло 40 быстро перегорает. При равном дуга выдувается в канал вставки 3, однако повышенное давление в полом электроде 41 приводит к тому, что его ресурс не превышает 80 часов. При равном давление в электроде 41 снижается и его ресурс возрастает до 90 часов. При большем нарушается газодинамика в полости электрода 41 и его ресурс снижается. Установлено, что при равном ресурс составляет 50 часов, при равном - ресурс 90ч, при равном ресурс 100ч. Следует отметить, что с увеличением снижается стабильность работы плазмотрона. Другим параметром, влияющим на ресурс работы электрода 41, является длина канала полого электрода 41. Экспериментально установлено, что при равном 3 - 4 от ресурс работы электрода 41, в зависимости от тока дуги и диаметра канала сопла 40, изменяется от 20 до 120 часов. Так, например, при токе в 300А равно и равно а ресурс электрода 41 составляет 95 часов. При неизменных других параметрах и равном ресурс составляет 110ч, при больше например ресурс увеличивается всего до 122час, однако КПД плазмотрона снижается на 7% в связи с проникновением дуги на большую глубину в электрод 41. При равном ресурс составляет 120час, а КПД возрастает на 7%. В зависимости от требований технологического агрегата полярность дугового разряда может быть прямой или обратной, при этом экспериментально установлено, что при обратной полярности ресурс работы электродов 34, 41 и 54 возрастает в среднем на величину, %: 15 20. Заявляемый плазмотрон был изготовлен и испытан на плазменном полигоне с потребляемой мощностью 1мВт при напряжении источника электропитания 850В. Плазмотрон подключали к магистралям газо-водоснабжения, подавали охлаждающую воду и плазмообразующий газвоздух. Полый медный электрод 41 устанавливали длиной равной а диаметр канала сопла равен при этом равен 11мм. Устанавливали пусковые расходы газов на газовые коллекторы, подключали электропитание, а затем на шайбу 44 и электрод 54 подавали возбуждающее напряжение. После возбуждения дугового разряда между электродом 41 и соплом 40 подавали возбуждающее напряжение на электрод 34 и, после шунтирования разряда на стенку 15, отключали электрод 54 от источников и начинали увеличивать расход газа на шайбу 52. При шунтировании разряда в канале соплаанода 6 электрод 34 от источников электропитания и возбуждения отключали, увеличивали расходы газов на шайбу 52, в пространство резьбы 27 и коллектор 15 до рабочего, что в сумме составляло 86м3/час, и доводили рабочий ток дугового разряда до 300А. При указанных параметрах ресурс непрерывной работы плазмотрона составил 118 часов. В идентичных условиях проведены сопоставительные запуски известного и заявляемого плазмотронов. Полученные результаты приведены в таблице. Приведенные результаты показывают, что ресурс работы плазмотрона возрастает почти в 20 раз, на 20% снижается количество подводов, значительно упрощается конструкция плазмотрона и обеспечивается возможность использовать любые плазмообразующие газы, что значительно расширяет диапазон его применения.

ДивитисяДодаткова інформація

Назва патенту англійськоюArc plasma jet

Назва патенту російськоюЭлектродуговой плазмотрон

МПК / Мітки

МПК: H05B 7/22

Мітки: електродуговий, плазмотрон

Код посилання

<a href="https://ua.patents.su/4-8262-elektrodugovijj-plazmotron.html" target="_blank" rel="follow" title="База патентів України">Електродуговий плазмотрон</a>

Попередній патент: Спосіб лікування хронічних уретритів і пристрій для ендоуретрального електрофорезу

Наступний патент: Пристрій для крапкового масажу

Випадковий патент: Спосіб отримання масиву квантових точок типу "ядро-оболонка" на основі нітриду нікелю