Черв’ячний екструдер для переробки полімерів

Номер патенту: 87091

Опубліковано: 10.06.2009

Формула / Реферат

Черв'ячний екструдер для переробки полімерів, що містить завантажувальний бункер, обертовий черв'як, що встановлений у нерухомий корпус, який відрізняється тим, що в корпусі в зоні живлення виконані радіальні отвори, куди вставлені ступінчасті штифти з можливістю радіального переміщення, а на зовнішній поверхні змонтована втулка з конусною внутрішньою поверхнею, на гребенях черв'яка виконані пази в коловому напрямку під радіальними отворами.

Текст

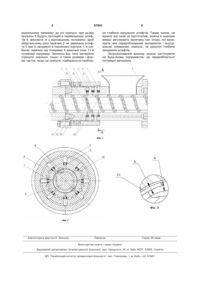

Черв'ячний екструдер для переробки полімерів, що містить завантажувальний бункер, обертовий черв'як, що встановлений у нерухомий корпус, який відрізняється тим, що в корпусі в зоні живлення виконані радіальні отвори, куди вставлені ступінчасті штифти з можливістю радіального переміщення, а на зовнішній поверхні змонтована втулка з конусною внутрішньою поверхнею, на гребенях черв'яка виконані пази в коловому напрямку під радіальними отворами. Винахід відноситься до полімерного машинобудування та призначений для переробки термопластичних полімерних матеріалів та композицій на їх основі. Відомий екструдер для переробки полімерних матеріалів, який у зоні живлення для стабілізації режиму екструзії та підвищення продуктивності містить бункер з додатковим складеним шнеком, що має циліндричну й конусну частини та приводиться до руху через вал за допомогою привода шнека [Пат. 3633494 США, МКИ В29f3/02. Screw extruders with baffle plates and expeller bodies / Heinz Schippers, Bans Siemetzki (Германия); Barmag Banner Maschinenfabrik Aktiengesellschaft Wuppertal. - №39020; Заявл. 28.05.69; Опубл. 11.01.72; НКИ 100/90. - 6с]. Додатковий завантажувальний шнек, що розташований у бункері може створювати необхідний тиск на початку зони живлення, що навіть при недостатньо оптимальному температурному режимі в зоні живлення, дозволяє у більшості випадків уникнути режиму «голодного живлення». До недоліків відомого екструдера слід віднести труднощі по узгодженню функціонування привода додаткового шнека й привода головного черв'яка. При цьому, перевищення швидкості додаткового шнека може викликати появлення твердої пробки в зоні завантажувального бункера, що зменшує ефективність захоплення перероблюваного матеріалу головним черв'яком. У противному випадку тиск може бути замалим, що знову ж таки призведе до порушення необхідного співвідношення між силами опору перероблюваного полімерного матеріалу з одного боку між внутрішньою поверхнею матеріального циліндра, а з іншого боку між зовнішньою поверхнею черв'яка. Стабільність роботи одночерв'ячного екструдера полягає в тому, що сили опору між полімером і поверхнею матеріального циліндра повинні бути більшими, ніж, відповідно, між поверхнею черв'яка. Відомий екструдер для переробки полімерних матеріалів, який на початку зони живлення для стабілізації режиму екструзії та підвищення продуктивності містить вакуумну секцію з перфорованою сіткою [Моделирование и оптимизация экструзии полимеров / В.В.Скачков, Р.В.Торнер, Ю.В.Стунгур, С.В.Реутов. - М.: Химия, 1984. 152с.]. Використання вакуумної секції в зоні жив (19) UA (11) 87091 (13) C2 (21) a200712443 (22) 09.11.2007 (24) 10.06.2009 (46) 10.06.2009, Бюл.№ 11, 2009 р. (72) КУЗЯЄВ ІВАН МИХАЙЛОВИЧ, UA, ДАНИЛІН ДМИТРО СЕРГІЙОВИЧ, UA (73) ДЕРЖАВНИЙ ВИЩИЙ НАВЧАЛЬНИЙ ЗАКЛАД "УКРАЇНСЬКИЙ ДЕРЖАВНИЙ ХІМІКОТЕХНОЛОГІЧНИЙ УНІВЕРСИТЕТ", UA (56) US 3633494, B29F3/02, 3/03,11.01.1970 US 4171196, B29F3/02, 16.10.1979 US 4629327, B29B1/06, B01F7/08, 16.12.1986 US 5190771, B29C47/00, 02.03.1993 US 4629326, B29B1/06, B01F7/08, 16.12.1986 GB 2171636, B29C47/36, 47/64, 03.09.1986 US 4178104, B29B1/06, 11.12.1979 US 4538917, B01F7/08, 03.09.1985 US 4720254, B29C47/38, 19.01.1988 3 лення дає особливо гарні результати у випадку переробки малорухомих полімерних композицій, наприклад, при застосуванні волокнистих наповнювачів. У цьому випадку рухома сила буде складатися з двох компонентів: перший, як і для типової конструкції - за рахунок сил тертя в гвинтовому каналі; другий - за рахунок транспортувальної дії повітряного потоку, причому кут транспортування буде складати θ=90°+φ0. До недоліків відомого екструдера слід віднести підвищені енерговитрати на створення вакууму, ураховуючи близько розташований завантажувальній бункер, а також малу ефективність функціонування при роботі з порошковими й гранульованими полімерними матеріалами. Найбільш близьким за технічною сутністю й досяжному результату до запропонованого винаходу є екструдер для переробки полімерів, який містить завантажувальний бункер; обертовий черв'як, що встановлений у нерухомий корпус, на внутрішній поверхні якого в зоні живлення виконані поздовжні або гвинтовий пази. Пази, які виконані на внутрішній поверхні корпусу дозволяють значно збільшити опір руху матеріалу по поверхні корпусу, підвищуючи продуктивність і тиск у зоні живлення. [Пат. 4171196 США, МКИ В29F3/02. Screwtype plastics extruder / Charles Maillefer (Швейцария); Maillefer S.A. - №951787; Заявл. 16.11.78; Опубл. 16.11.79; НКИ 425/209. - 6с.] (прототип). До недоліків прототипу варто віднести низьку продуктивність при роботі з полімерним матеріалом у вигляді порошку, а також при невідповідності розмірів гранул і пазів. Як показали виконані дослідження [1. Исследование производительности зоны загрузки одношнекового экструдера / Б.А.Петров, В.В.Скачков, B.C.Ким, К.А.Салазкин // Химич. и нефтяное машиностр. - 1976. - №12. С.14-17; 2. Петров Б.А. Исследование работы и разработка конструкции шнекового пластикатора к прессам для переработки термореактивных композитных материалов: Автореф. дис... канд. техн. наук: 05.04.09 / Моск. ин-т хим. машиностр. - М., 1981. - 16с.], найбільший ефект від виконання пазів на внутрішній поверхні матеріального циліндра досягається в тому випадку, коли розміри частинок суміші сполучаються відповідним чином з розмірами пазів, причому ширина пазів повинна бути такою, щоб гранули приблизно наполовину свого діаметра були занурені в паз. Тоді гранули, що знаходяться в пазах, будуть найбільш ефективно протидіяти провертанню матеріалу шнеком. Використання конусних поздовжніх пазів сприяє повільному переходу матеріалу в зону плавлення й попередньому його ущільненню. Кількість пазів може змінюватися від 3 до 12 залежно від сипких характеристик перероблюваних матеріалів. При переробці порошкоподібних матеріалів використання пазів не призводить до відчутних змін при здійсненні процесу екструзії в порівнянні з гладкою поверхнею циліндра. Це викликано тим, що розміри порошкоподібної композиції, на прикладі полімерної композиції К-18-2, значно відрізняються від розмірів пазів. В основу винаходу поставлена задача підвищення продуктивності черв'ячного екструдера для 87091 4 переробки полімерів шляхом регулювання сил опору між перероблюваним полімерним матеріалом і внутрішньою поверхнею корпуса екструдера за рахунок створення додаткових поверхонь контакту. Поставлена задача вирішується тим, що у відомому черв'ячному екструдері для переробки полімерів, який містить завантажувальний бункер, обертовий черв'як, що встановлений у нерухомий корпус, відповідно до винаходу в корпусі в зоні живлення виконані радіальні отвори, куди вставлені ступінчасті штифти з можливістю радіального переміщення, а на зовнішній поверхні змонтована втулка з конусною внутрішньою поверхнею; на гребенях черв'яка виконані пази в коловому напрямку під радіальними отворами. На Фіг.1 поданий екструдер для переробки полімерів, на Фіг.2. - переріз А-А на Фіг.1 на Фіг.3. - виноска Б на Фіг.2. Екструдер містить корпус 1, всередині якого розташований обертовий черв'як 2, а на верхній частині змонтований завантажувальний бункер 3. У корпусі виконані радіальні отвори 4, де вставлені ступінчасті штифти 5. При цьому переміщення штифтів 5 в радіальному напрямку стримується в один бік втулкою 6 з конусною внутрішньою поверхнею 7 і з різьбовою нарізкою 8, а в іншій бік - пружиною 9. Для фіксації втулки 6 в осьовому напрямку передбачена гайка 10. На гребенях черв'яка виконані пази 11 в коловому напрямку під радіальними отворами 4. При цьому глибина пазів Л визначається через висоту гребенів h таким співвідношенням Δ=0,2-0,4h. Для підтримки необхідного температурного режиму корпуса в ньому виконана система термостабілізації, що складається з осьових каналів 12, сегментних проточок 13, кільцевих ущільнювачів 14. Екструдер працює наступним чином. Вмикають систему нагрівачів (на рисунках не показаний) і виводять елементи екструдера на необхідний температурний режим. Втулка 6 при цьому знаходиться в крайньому лівому положенні, що відповідає повному виведенні штифтів 5 з порожнини корпуса 1. Вмикають електропривод (на рисунках не показаний) обертового черв'яка 2 на малих обертах. Після чого подають полімерний матеріал у завантажувальний бункер 3, де він захоплюється черв'яком 2 і подається вздовж гвинтового каналу до зони пластикації. При цьому перероблюваний матеріал, залежно від створюваних умов, повинен стискуватися й перетворюватися в тверду пробку (матеріал, як правило, подається в завантажувальний бункер у вигляді гранул або порошку), для чого необхідно створити певний тиск. Далі підвищують швидкість обертання. Якщо достатній тиск не створюється, то перероблюваний матеріал може налипнути на черв'як і поступального руху матеріалу вздовж гвинтового каналу не буде або виникнуть пульсації, що призведуть до зниження якості отримуваного виробу. Тоді слід підкрутити втулку 6. Після чого втулка зміститься праворуч, тим самим натискуючи на штифти 5 і рухаючи їх у 5 87091 радіальному напрямку до осі корпуса, при цьому пружини 9 будуть протидіяти переміщенню штифтів 5, фіксуючи їх у відповідному положенні. Щоб обертальному руху черв'яка 2 не заважали штифти 5 при їх зануренні в порожнину корпуса 1, в гребенях черв'яка під отворами 4 виконані пази 11 в коловому напрямку. Залежно від типу матеріалу (гранули, порошок, тощо), а також розмірів і форми часток, якщо це гранули, підбирається необхід Комп’ютерна верстка Н. Лиcенко 6 на глибина занурення штифтів. Таким чином, на відміну від пазів за прототипом, можна в широких межах регулювати величину сил опору, які виникають між перероблюваним матеріалом і внутрішньою поверхнею корпуса, за рахунок глибини занурення штифтів. Запропонований винахід можна застосувати на будь-якому підприємстві, де переробляється полімерні матеріали. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюWorm extruder for processing polymers

Автори англійськоюKuziaiev Ivan Mykhailovych, Danylin Dmytro Serhiiovych

Назва патенту російськоюЧервячный экструдер для переработки полимеров

Автори російськоюКузяев Иван Михайлович, Данилин Дмитрий Сергеевич

МПК / Мітки

МПК: B29C 47/38, B29C 47/36

Мітки: черв'ячний, екструдер, переробки, полімерів

Код посилання

<a href="https://ua.patents.su/3-87091-chervyachnijj-ekstruder-dlya-pererobki-polimeriv.html" target="_blank" rel="follow" title="База патентів України">Черв’ячний екструдер для переробки полімерів</a>

Попередній патент: Спосіб лікування ускладнень після проведення емболізації маткових артерій у жінок з субмукозною лейоміомою матки

Наступний патент: Випускний шток

Випадковий патент: Спосіб моделювання інформаційного взаємовпливу біосистем