Тримач з шлангом

Формула / Реферат

1. Держатель со шлангом, содержащий мундштук с газовым соплом, ручку с пусковой кнопкой и гибкий шланг, состоящий из сменной спирали, каркасного элемента, токоведущей части, проводов управления, общей наружной неэлектропроводной оболочки и заднего концевого узла, отличающийся тем, что каркасный элемент выполнен с внутренним каналом, диаметр которого взят больше наружного диаметра сменной спирали в следующих соотношениях

где dk - диаметр внутренний канала каркасного элемента, в мм;

dcH- наружный диаметр сменной спирали, в мм;

dэ - максимальный диаметр используемой электродной проволоки, в мм;

к - коэффициент пропорциональности, который берут при сварке в углекислом газе, аргоне и их смесях в пределах 1,3-1,7 и в гелии в пределах 2,0-2,2, в заднем концевом узле шланга у отверстия, вводящего защитный газ в канал каркасного элемента, установлен ограничитель высотой 1,5 мм, предупреждающий перекрытие выходного отверстия сменной спиралью, и между каналом каркасного элемента, сменной спиралью и электродной проволокой установлено газонепроницаемое уплотнение.

2. Держатель со шлангом по п. 1, οтличающийся тем, что каркасный элемент и сменная спираль выполнены из материала, не поддающегося поверхностной коррозии в 1 % водном растворе углекислоты.

3. Держатель со шлангом по п. 1, отличающийся тем, что каркасный элемент и сменная спираль выполнены из стальной проволоки с антикоррозионным покрытием, не поддающимся поверхностной коррозии в 1% водном растворе углекислоты.

Текст

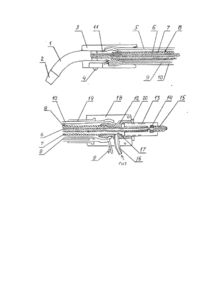

Полезная модель относится к оборудованию для дуговой полуавтоматической сварки в защитных газах плавящимся электродом и может быть использовано в машиностроении, строительстве и ремонтнрмделе. Известны держатели со шлангами для полуавтоматической сварки в защитных газах содержащий мундштук с газовым соплом, ручку с пусковой кнопкой и гибкий шланг, состоящий из сменной спирали, по которой в мундштук подается электродная проволока, каркасный элемент, в котором размещается сменная спираль, токоведу-щей части, проводов управления от пусковой кнопки и общей наружной неэлектропроводной оболочки. Защитный газ подается в мундштук по отдельной газоподводящей трубке [1]. Отдельная газоподводящая трубка затрудняет работу, при изгибах шланга газоподводящая трубка зачастую пережимается, что приводит к нарушению подачи защитного газа. Нарушается процесс сварки, увеличивается разбрызгивание и пылегазовыделение, ухудшается качество швов. Помимо этого снижается срок службы держателя из-за малой прочности газоподводящей трубки. Известны держатели с гибким шлангом, состоящие из тех же элементов, у которых газоподводящая трубка помещена внутри общей защит- : ной оболочки [2]. Однако и в этом случае газоподводящая трубка иногда пережимается, что приводит к нарушению подачи защитного газа и тем же недостаткам. Известны держатели с гибким шлангом, со- ! стоящие из тех же элементов, что и в первом случае, с тем отличием, что наружная защитная оболочка выполнена с периметром внутренней поверхности не менее чем на 3л: больше наружной поверхности остальной ; части шланга в поперечном сечении и по этому зазору подается защитный газ к мундштуку [3]. Однако, при использовании серийных газовых редукторов типа У-30, в периоды между сварками давление в газовой магистрали повышается до 1,5 ати, что может приводить к раздуванию внешней оболочки и выходу ее из строя, что сокращает срок службы держателя. Известны держатели, содержащие мундштук, ручк у с пусковой кнопкой и гибкий шланг, который состоит из сменной спирали покрытой снаружи пластмассовой оболочкой жестко соединенных между собой, каркасного элемента, токоведущей части проводов управления и общей наружной неэлектропроводной оболочки [4]. Недостатком этого типа является узкий диапазон рабочих токов и диаметров используемых электродных проволок, а также малый срок службы сменной спирали из-за трудности ее очистки периодической. Наиболее близким прототипом предлагаемого решения является держатель с гибким шлангом [1], содержащий мундштук с газовым соплом, ручку с пусковой кнопкой и гибкий шланг, состоящий из сменной спирали, каркасного элемента, токоведущей части, проводов управления и общей неэлектропроводной оболочки. Недостатком этого держателя являются: узкие диапазоны используемых электродных проволок, так как с изменением диаметра электродной проволоки необходимо изменять внутренний и соответственно наружный диаметр сменной спирали, а диаметр каркасного элемента остается неизменным. Стальная сменная спираль подвержена коррозии при использовании влажного защитного газа, и окислившись затрудняет проталкивание электродной проволоки, что приводит при изгибах шланга к нарушению равномерной подачи проволоки в дугу нарушению процесса сварки, увеличению разбрызгивания и ухудшению качества швов. Необходимость в дополнительной газоподводящей трубке затрудняет выполнение сварки, усложняет конструкцию держателя. При изгибах шланга газоподводящая трубка зачастую пережимается, нарушается подача защитного газа в зону сварки, ухудшается качество швов, увеличивается пылегазовыделение, ухудшаются гигиенические условия работы. Задачей настоящего решения было создать держатель со шлангом для дуговой полуавтоматической сварки в защитных газах плавящимся электродом, в котором новые конструктивные решения и соотношения размеров отдельных элементов обеспечили бы равномерную подачу защитного газа по зазору между каналом каркасного элемента и сменной спиралью и за счет этого позволили расширить диапазоны рабочих токов диаметров используемых электродных проволок, упростить конструкцию, улучшить гигиенические условия тр уда и обеспечить при этом высокое качество швов. Поставленная задача решена тем, что держатель со шлангом, содержащий мундштук с газовым соплом, ручку с п усковой кнопкой и гибкий шланг, состоящий из сменной спирали, каркасного элемента, токоведущей части, проводов управления и общей наружной защитной неэлектропроводной оболочки выполнен с каркасным элементом, внутренний канал которого берут больше наружного диаметра сменной спирали в следующих соотношениях: где dk - диаметр внутренний канала каркасного элемента, в мм; dcH- наружный диаметр сменной спирали, в мм; dэ - максимальный диаметр используемой электродной проволоки, в мм; к - коэффициент пропорциональности, который берут при сварке в углекислом газе, аргоне и их смесях в пределах 1,3-1,7 и в гелии в пределах 2,0-2,2, канал для подачи защитного газа вводят во внутренний канал каркасного элемента и выходное отверстие располагают у места изменения диаметра канала в концевом элементе шланга или у выхода канала, вводящего защитный газ, размещают ограничитель высотой 1,5 мм, в заднем концевом элементе шланга между каналом каркасного элемента, сменной спиралью и электродной проволокой установлено газонепроницаемое уплотнение с возможностью прохода через уплотнение электродной проволоки, а также тем, что каркасный элемент и сменная спираль выполнены из материала не поддающегося поверхностной коррозии в 1%· водном растворе углекислоты, а также тем, что сменная спираль выполнена из стальной проволоки с поверхностным защитным покрытием замедляющим поверхностную коррозию в 1 % водном растворе углекислоты. Выполнение держателя со шлангом, содержащим каркасный элемент с внутренним каналом, диаметр которого берут на величину kdэ больше наружного диаметра сменной спирали обеспечивает возможность подачи защитного газа по каналу каркасного элемента между сменной спиралью и стенкой канала и при этом обеспечивает достаточную и равномерную подачу защитного газа и электродной проволоки при выполнении сварки электродными проволоками на 0,4-0,6 отличающимися по диаметру и расширяющими диапазон рабочих токов, по сравнению с известными аналогами на 50%. Размещение канала выходного отверстия вводящего защитный газ в канал каркасного элемента в концевом узле шланга у места изменения внутреннего диаметра канала или установка у выходного отверстия ограничителя высотой 1,5 мм предупреждает перекрытие отверстия сменной спиралью во время изгиба шланга и обеспечивает равномерную подачу защитного газа, благодаря чему обеспечивается стабильное течение процесса сварки, высокое качество швов и не ухудшаются гигиенические условия труда. Отсутствие дополнительной отдельной трубки необходимой для выполнения сварки упрощает конструкцию держателя и облегчает работу. Установка газонепроницаемого уплотнителя между каркасным элементом, сменной спиралью и электродной проволокой предупреждает непроизводительную потерю защитного газа. Выполнение каркасного элемента и сменной спирали из материала не поддающегося поверхностной коррдзии в 1 % водном растворе углекислоты, имитирующем реальные условия работы сменной спирали и каркасного элемента при выполнении сварки во влажном углекислом газе или выполнение сменной спирали и каркасного элемента из стальной проволоки с защитным покрытием, например омедненной или оцинкованной, обеспечивает защиту сменной спирали и каркасного элемента от окисления, приводящего в известных аналогах к нарушению равномерной подачи электродной проволоки и ухудшению качества швов и повышенному разбрызгиванию. В дальнейшем решение поясняется примером выполнения и прилагаемым чертежом, где приведен вариант принципиального конструктивного решения предлагаемого держателя для сварки на малых токах. Держатель со шлангом состоит из мундштука 1 с соплом 2, ручки 3 с пусковой кнопкой 4 и гибкого шланга 5. Гибкий шланг 5 состоит из сменной спирали 6 для подвода электродной проволоки, каркасного элемента 7 для размещения в сменной спирали подвода защитного газа, токоведущей части 8, проводов управления 9 от пусковой кнопки и наружной защитной неэлектропроводной оболочки 10. Концы шланга закреплены в переднем 11 и заднем 12 концевом узлах. Узел 12 содержит концевую гайку 13 с газонепроницаемым уплотнением 14, приемной трубкой 15 и газоподводя щей трубкой 16, подводящей защитный газ во внутренний канал каркасного элемента 7. Выходное отверстие газоподводя щей трубки 16 защищено от перекрытия сменной спиралью защитным выступом 17. Весь задний концевой узел размещен в корпусе 18 из электроизоляционного материала. Для уменьшения резкого изгиба гибкого шланга в концевом элементе установлен гибкий усилитель 19. Для фиксации концевой гайки 13 использована контргайка 20. Каркасный элемент 7 выполнен с внутренним каналом, диаметр которого взят: где dk - внутренний диаметр каркасного элемента в мм, dcH - наружный диаметр сменной спирали в мм, dэ - диаметр электродной проволоки в мм и к - коэффициент пропорциональности. Значение коэффициента пропорциональности берут для держателей предназначенных для сварки в углекислом газе, аргоне и их смесях в пределах 1,3-1,7, а в держателях для сварки в гелии -2,0-2,2. Предлагаемый держатель со шлангом работает следующим образом. Вначале задний концевой узел гайкой 13 закрепляется в зажимном устройстве сварочного полуавтомата. Провода управления подключаются к соответствующему разъему, а к трубке 16 подключается газоподводящая трубка. При нажатии на пусковую кнопку 4 включается подача защитного газа, затем подводится напряжение источника питания сварочной дуги к токоведущей части через втулку 13 и включается подача электродной проволоки. Защитный газ по трубке 16 и внутреннему каналу каркасного элемента 7 рядом со сменной спиралью поступает в мундштук, сопло и в зону сварки. При соприкосновении электродной проволоки со свариваемым изделием зажигается дуга и начинается процесс сварки, который продолжается до тех пор пока пусковая кнопка удерживается включенной. При размыкании пусковой кнопки прекращается подача электродной проволоки, дуга растягивается и обрывается. Отключается напряжение источника питания дуги и подача защитного газа. На этом цикл работы держателя по сварке шва заканчивается и держатель готов к сварке следующего шва. Испытания держателя со шлангом, предлагаемой конструкции показали, что при сварке в СО2 и аргоне проволоками диаметром 0,8 мм-1,4 мм и 1,0-1,6 мм полуавтоматами типов А-547 ум и диаметром 1,4 мм, 1,6 мм и 2 мм полуавтоматом ПДГ-508 м от выпрямителей ВС-300Б и ВС-500 стабильная подача электродных проволок защитного газа с расходами 12; 16 и 25 литров в минуту и, соответственно, стабильный процесс сварки наблюдался при коэффициенте к в зависимости d к =dсн+кdэ в пределах 1,3-1,7 при защите дуги СО2 и аргоном при сварке углеродистых сталей и нержавеющих сталей типа Х18Н10И толщиной от 1 до 15 мм. При значениях к равном или меньше 1,2 при изгибах шланга радиусом 300- 400 мм наблюдалось уменьшение подачи газа и нарушение процесса сварки, сопровождавшееся увеличением разбрызгивания и пылегазовыделения, качество шва и его внешний вид ухудшались. При значениях коэффициента к больше 1,8 и равным 1,8, и изгибах шланга подача газа не изменялась, но существенно изменялась скорость подачи электродной проволоки в сторону уменьшения. Наблюдалось нарушение процесса сварки, увеличение разбрызгивания и ухудшение формирования шва. Причиной этого по видимому является чрезмерный изгиб сменной спирали в канале каркасного элемента большого диаметра. Таким образом сравнение с известными держателями показывает, что предложенное соотношение диаметра канала каркасного элемента и диаметра сменной спирали позволило использовать держатель со шлангом при неизменном каркасном элементе для сварки проволоками диаметром 0,8-1,4 мм вместо 0,8-1,0 мм в известных А-547; 1,0-1,6 мм вместо 1,0-1,4 мм и 1,4-2,0 мм вместо 1,6-2,0 мм. Соответственно расширились диапазоны рабочих токов сварки. Исключение отдельной газоподводящей трубки упростило конструкцию. Изготовление сменной спирали из стальной омедненной или оцинкованной проволоки вместо опрессованной пластмассой позволяет многократно очищать сменную спираль, что увеличивает срок ее службы и упрощает изготовление.

ДивитисяДодаткова інформація

Автори англійськоюPotap'evskyi Arkadii Hryhorovych

Автори російськоюПотапьевский Аркадий Григорьевич

МПК / Мітки

МПК: B23K 9/173

Код посилання

<a href="https://ua.patents.su/3-90-trimach-z-shlangom.html" target="_blank" rel="follow" title="База патентів України">Тримач з шлангом</a>

Попередній патент: Маркувальний пристрій для ємностей

Наступний патент: Спосіб одержання безтрубного теплообмінника

Випадковий патент: Спосіб перегонки спиртової бражки та її очищення від органічних домішок