Композиція для виготовлення мінерального волокна

Номер патенту: 93813

Опубліковано: 10.03.2011

Автори: Бакурадзе Кахабері, Бакурадзе Емір, Бакай Едуард Аполінарійович, Огенко Володимир Михайлович

Формула / Реферат

1. Композиція для виготовлення мінерального волокна, яка відрізняється тим, що як основні вихідні компоненти вона містить відходи металургійного виробництва з вмістом оксидів: марганцю - близько 30 %, кремнію та алюмінію - в сумі близько 40 %, лужних та лужноземельних металів - в сумі близько 13 %, та відходи хімічного виробництва з вмістом оксидів: барію - близько 34 мас. %, кремнію та алюмінію - в сумі близько 21 мас. % та обидва види відходів містять до 1-5 мас. % оксидів заліза при такому співвідношенні компонентів, мас. %:

відходи металургійного виробництва

30-70

відходи хімічного виробництва

70-30.

2. Композиція за п. 1, яка відрізняється тим, що як відходи металургійного виробництва застосовують, зокрема, феромарганцеві шлаки, а як відходи хімічного виробництва застосовують, зокрема, відходи лакофарбових заводів.

3. Композиція за п. 1 або п. 2, яка відрізняється тим, що вона додатково містить корегуючі додатки до 30 мас. %.

Текст

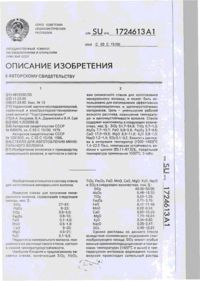

1. Композиція для виготовлення мінерального волокна, яка відрізняється тим, що як основні вихідні компоненти вона містить відходи металургійного виробництва з вмістом оксидів: марганцю 3 тійкість. Технологія його виробництва - це комплекс складних та енергоємних хімічних процесів. Відома композиція для одержання неперервного алюмосилікатного волокна із базальтової породи (Патент РФ № 2104250, МПК С03С13/00). Волокно на основі цієї композиції має низьку якість: невисоке розривне навантаження, високу обривність, а технологія його виробництва - це комплекс складних та енергоємних хімічних процесів з невисокою продуктивністю. Найбільш близькою до запропонованої композиції за технічною суттю та очікуваним результатом є композиція для одержання мінерального волокна, яка містить доменні шлаки з додатками (Композиционные материалы армированные дискретными волокнами /Деревянко В.Н., Саламаха Л.В., Потийко Л.А. и др. //Строительство, материаловедение, машиностроение: Сб. науч. Трудов. Дн-ск., ПГАСА, 2009). Волокно на основі цієї композиції має невисокі фізико-хімічні властивості: хімічну стійкість в воді, кислому та лужному середовищах, вузький діапазон температур застосування тощо. В основу винаходу поставлено завдання одержання композиції для виготовлення мінерального волокна, яка забезпечила б високі фізико-хімічні та технологічні властивості одержуваного мінерального волокна, стійкого до дії атмосферних, фізикохімічних, температурних та механічних факторів. Поставлене завдання вирішується тим, що композиція для виготовлення мінерального волокна, згідно з винаходом, як основні вихідні компоненти вона містить відходи металургійного виробництва з вмістом оксидів: марганцю - близько 30 %, кремнію та алюмінію - в сумі близько 40 %, лужних та лужноземельних металів - в сумі близько 13 % та відходи хімічного виробництва з вмістом оксидів: барію - близько 34 мас. %, кремнію та алюмінію - в сумі близько 21 мас. % та обидва види відходів містять до 1-5 мас. % оксидів заліза при такому співвідношенні компонентів, мас. %: Відходи металургійного виробництва 30-70 Відходи хімічного виробництва 70-30 Як відходи металургійного виробництва застосовують, зокрема, феромарганцеві шлаки, а як відходи хімічного виробництва застосовують, зокрема, відходи лакофарбових заводів. Композиція додатково може містити корегуючі додатки до 30 мас. %. Величезні об'єми накопичених відходів металургійних та хімічних виробництв створюють серйозні економічні та екологічні проблеми в регіонах з розвиненою металургійною та хімічною промисловістю. В свою чергу, використання цих відходів як сировини у виробництві необхідних матеріалів, зокрема мінерального волокна, дозволяє знизити потреби у первинній сировині і, тим самим, не тільки розширити мінерально-сировинну базу виробництва, але і дозволяє забезпечити екологічну безпеку навколишнього середовища та зберегти природні ландшафти. Однак, використання вторинної сировини має певні труднощі. Це обумовлено тим, що відходи характеризуються широким діапазоном хімічного складу, фізико-хімічних та технологічних властивостей. У випадку виробниц 93813 4 тва мінерального волокна, коли сировина піддається глибокій фізико-хімічній переробці, склад вторинної сировини прямо зв'язаний з технологічними параметрами процесу - температурою повного плавлення, в'язкості при заданій температурі, розчинності в розплаві компонентів, здатності до волокноутворення у широкому температурному та в'язкістному діапазоні та фізико-хімічними властивостями одержуваного волокна, його якості. Основна вимога, що ставиться до сировинної суміші для виробництва мінерального волокна, низька в'язкість розплаву при температурі виробки, його хороша текучість у широкому температурному та в'язкістному діапазоні. В запропонованій композиції одним із основних компонентів є відходи металургійного виробництва, зокрема феромарганцеві шлаки, які характеризуються високим вмістом оксидів марганцю до 30 мас. %. Кількість оксидів кремнію та алюмінію знаходяться в сумі близько 40 мас. %, лужних та лужноземельних оксидів близько 13 мас. %. Другим основним компонентом в запропонованій композиції є відходи хімічної промисловості, зокрема лакофарбових заводів. В цих відходах має перевагу вміст оксиду барію близько 34 мас. %, а вміст оксидів кремнію та алюмінію становить в сумі близько 21 мас. %. Потрібно відзначити, що обидва види відходів являються малозалізистими із вмістом оксидів заліза до 1-5 мас. %. Високий вміст оксидів марганцю обумовлює легкоплавкість відходів при температурі плавлення 1100-1400°С. Так, феромарганцеві шлаки повністю плавляться при температурі 1080-1200°С. Відходи лакофарбового заводу характеризуються більш високою температурою плавлення - 13001500 °С. Для досягнення необхідних параметрів плавлення сировини, оптимізації складу композиції для виготовлення високоякісного мінерального волокна може бути застосоване введення корегуючих додатків, наприклад, оксидів кремнію, кальцію, магнію, бору, доломіти, доломітизовані вапняки тощо, в залежності від необхідних фізико-хімічних, технологічних властивостей одержуваного волокна та виробів із нього. Суть винаходу пояснюється прикладами виготовлення із запропонованої композиції мінерального волокна. Приклад 1. 60 кг феромарганцевих шлаків із вищевказаним складом та 40 кг відходів лакофарбового заводу із вищевказаним складом після дробіння в щоковій дробарці до фракції 5-12 мм, просіювали та промивали від дрібних включень (пилу і т.п.), сушили при температурі приміщення шляхом провітрювання. За допомогою кран-балки сировину завантажували в плавильну рекуперативну піч неперервної дії з прямим газовим нагріванням плавильної зони. Плавлення сировини здійснювали при температурі 1480-1520°С, в результаті спалювання газоповітряної суміші із природного газу та повітря, а в вихідній частині температура розплаву становила 1280-1350°С. Повітря для спалювання подавали від вентилятора високого тиску через теплообмінник-рекуператор, де підігрівалося теплом відхідних газів до температури 450 5 93813 600°С, а газ подавали від газорозподільної підстанції. Розплав із печі самопливом поступав у фідер, в донній частині якого розташовані 8 зливних пристрої, через які розплав подається на платинородієві філь’єрні живильники, де відбувається формування елементарних волокон. Розплав із фідера через платиновий зливний пристрій (струминний живильник) з електрообігрівом поступав в платиновий філь’єрний живильник з електрообігрівом, в якому із філь’єр формувалося пасмо із елементарних неперервних волокон шляхом витягування їх (швидкість витягування 500-600 м/с), яке поступало на валковий тягнучий пристрій, де збиралося в одну комплексну нитку. Комплексна нитка через ниткорозкладальний апарат намотувалася на знімну бобіну. 6 Приклад 2. Здійснювався аналогічно прикладу 1 із співвідношенням відповідно феромарганцевих шлаків та відходів лакофарбового заводу - 70:30. Приклад 3. Здійснювався аналогічно прикладу 1 із співвідношенням відповідно феромарганцевих шлаків та відходів лакофарбового заводу - 30:70. Приклад 4. Здійснювався аналогічно прикладу 1 із співвідношенням відповідно феромарганцевих шлаків та відходів лакофарбового заводу - 29:71. Приклад 5. Здійснювався аналогічно прикладу 1 із співвідношенням відповідно феромарганцевих шлаків та відходів лакофарбового заводу - 71:29. Характеристики одержаного мінерального волокна із запропонованої композиції у порівнянні з прототипом наведені в таблиці. Таблиця № Параметр (характеристика) Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Прототип п/п 3 1. Позірна густина, кг/м 14-22 14-22 15-23 18-28 19-31 25-40 Діаметр елементарного волок2. 1-3 1-3 1-3 2-5 2-6 4-10 на, мкм 2 3. Модуль пружності, кгс/мм 8900...10500 8900...10500 8900...10500 8300...9500 8100...9100 5400...8000 Залишкова міцність при розтя4. гненні, % при температурі 200 98 98 98 95 94 95 °С Діапазон температур застосу5. -250...+750 -250...+750 -250...+750 -210...+650 -220...+700 -180...+450 вання, °С Хімічна стійкість в воді (втрата 6. 1,5 1,8 2,2 2,9 3,3 4,5 маси), % Хімічна стійкість в лужному се7. 2,85 3,10 3,25 4,40 3,95 6,4 редовищі (втрата маси), % Хімічна стійкість в кислотному 8. 2,1 2,4 2,9 5,5 6,2 24,0 середовищі (втрата маси), % Водопоглинання за 24 години, 9. 0,02 0,03 0,05 0,15 0,21 0,95 % Як видно із табл. мінеральне волокно на основі запропонованої композиції за деякими параметрами в декілька разів переважає характеристики волокна за прототипом. Воно має високі фізико-хімічні та технологічні властивості, стійке до дії атмосферних, фізико-хімічних, температурних та механічних факторів. Із застосуванням співвідношень компонентів нижче та вище заявлених меж характеристики волокна дещо погіршуються. Крім того, застосування як основної сировини для виготовлення мінерального волокна відходів Комп’ютерна верстка В. Мацело металургійних та хімічних виробництв дозволяє отримати великий економічний ефект, вирішити питання утилізації відходів та охорони навколишнього середовища. Продуктивність печей для одержання мінерального розплаву із металургійних шлаків на 24 % вища, ніж на природній сировині, а собівартість значно нижча. Таким чином, наведені дані підтверджують досягнення технічного результату при здійсненні заявленого винаходу. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition for the production of mineral fiber

Автори англійськоюBakuradze Kakhaberi, Bakuradze Emir, Bakai Eduard Apolinariiovych, Ohenko Volodymyr Mykhailovych

Назва патенту російськоюКомпозиция для изготовления минерального волокна

Автори російськоюБакурадзе Кахабери, Бакурадзе Эмир, Бакай Эдуард Аполинариевич, Огенко Владимир Михайлович

МПК / Мітки

МПК: C03C 13/00

Мітки: мінерального, виготовлення, волокна, композиція

Код посилання

<a href="https://ua.patents.su/3-93813-kompoziciya-dlya-vigotovlennya-mineralnogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Композиція для виготовлення мінерального волокна</a>

Попередній патент: Спосіб одержання виливок у металевій формі

Наступний патент: Оптичний сенсор хвилювання в рідині

Випадковий патент: Фармацевтична або ветеринарна композиція мупіроцину та спосіб її приготування