Спосіб обробки привибійної зони свердловини, спосіб крекінгу нафти та пристрій для їх реалізації

Номер патенту: 64688

Опубліковано: 16.02.2004

Автори: Дяченко Валентин Степанович, Войтович Олександр Васильович

Формула / Реферат

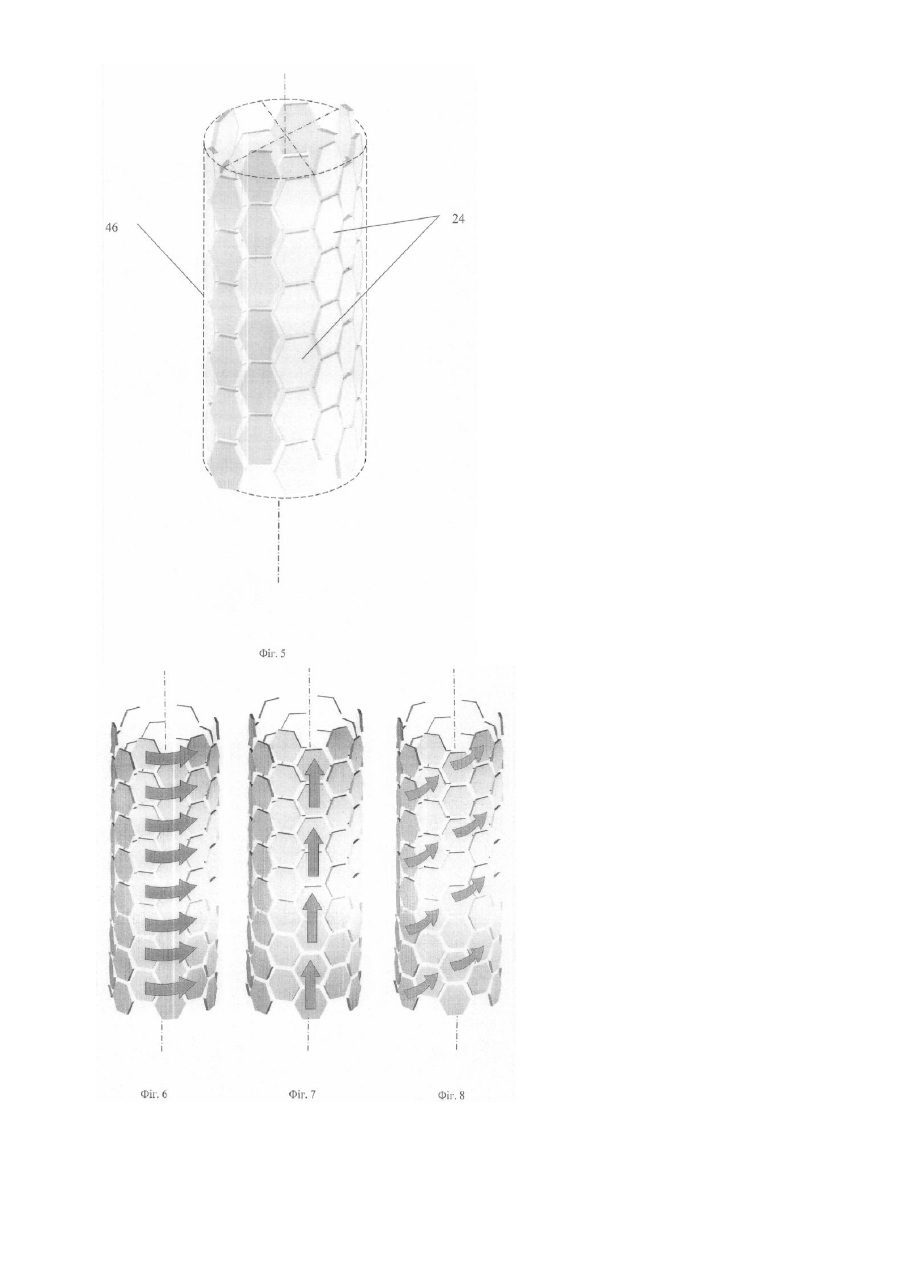

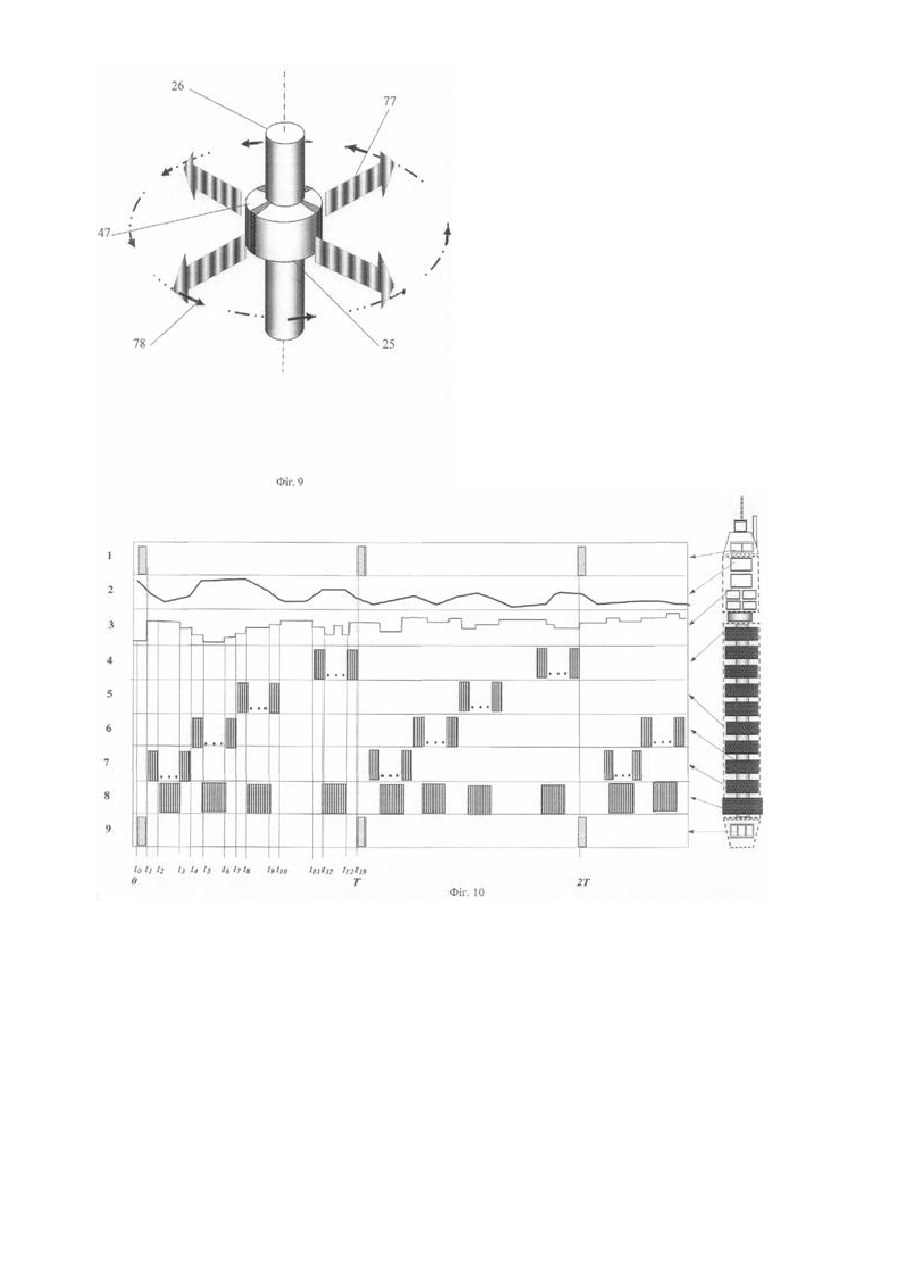

1. Спосіб обробки привибійної зони свердловини за допомогою акустичного впливу на нафтоносний пласт, при якому здійснюють діагностику привибійної зони, опромінюють привибійну зону системою віброгенеруючих елементів у вигляді ультразвукових випромінювачів з корегуванням параметрів режиму опромінення за результатами зворотного зв'язку, при цьому акустичний вплив - опромінення здійснюють за допомогою одночасно діючих вертикально і горизонтально спрямованих акустичних полів, який відрізняється тим, що на привибійну зону додатково впливають дискретним у просторі аксіально-гвинтовим акустичним полем, причому цей вплив здійснюють одночасно з впливом за допомогою вертикально і горизонтально спрямованих акустичних полів, при цьому аксіально-гвинтове акустичне поле створюють за допомогою переключення віброгенеруючих елементів випромінювача з можливістю створення р-мірної польової щільникової структури.

2. Спосіб за п. 1, який відрізняється тим, що вертикально спрямоване акустичне поле стоячої хвилі створено за рахунок інтерференції когерентних, синфазних випромінювань віброгенеруючих елементів джерела.

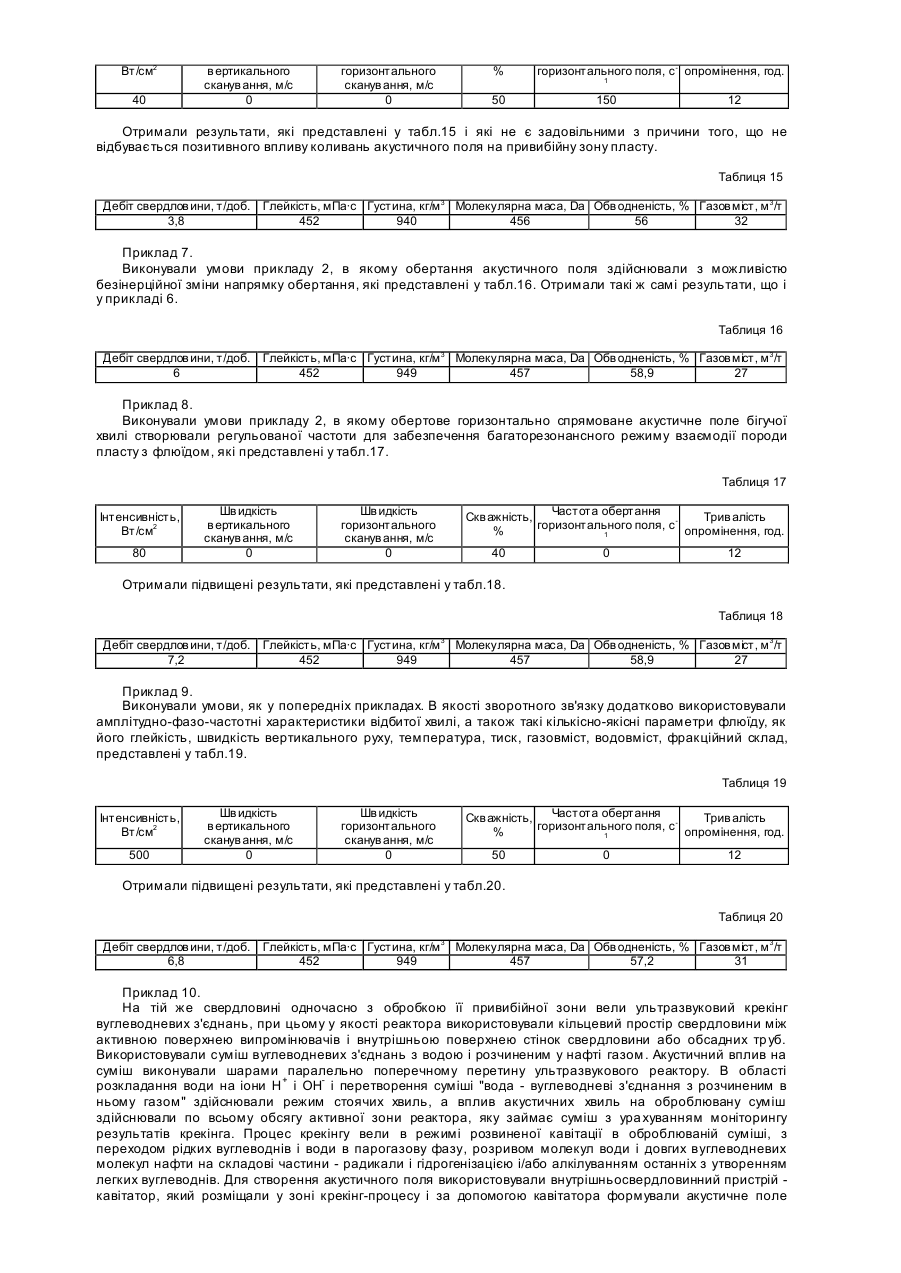

3. Спосіб за п. 1, який відрізняється тим, що горизонтально спрямоване акустичне поле біжучої хвилі створюють у вигляді обертового горизонтально спрямованого акустичного поля з частотою обертання ![]() .

.

4. Спосіб за п. 3, який відрізняється тим, що частота обертання горизонтально спрямованого акустичного поля складає ![]() .

.

5. Спосіб за п. 3, який відрізняється тим, що обертання акустичного поля здійснюють з можливістю безінерційної зміни напрямку обертання.

6. Спосіб за п. 1, який відрізняється тим, що горизонтально спрямоване акустичне поле біжучої хвилі, створюють регульовану частоту для забезпечення багаторезонансного режиму взаємодії породи пласта з флюїдом.

7. Спосіб за п. 1, який відрізняється тим, що як зворотний зв'язок додатково використовують амплітудно-фазочастотні характеристики відбитої хвилі, а також кількісні і якісні параметри флюїду.

8. Спосіб за п. 7, який відрізняється тим, що параметри флюїду, використовувані для зворотного зв'язку, вибирають з ряду, що складається з щільності флюїду, його глейкості, швидкості вертикального руху, температури, тиску, газовмісту, водовмісту, фракційного складу, їх комбінації.

9. Спосіб ультразвукового крекінгу вуглеводневих з'єднань, переважно сирої нафти, який полягає у перетворенні цих з'єднань, переважно їх розкладання, яке проводять в ультразвуковому реакторі з використанням суміші цих з'єднань з водою і розчиненим у нафті газом, при якому акустичний вплив на суміш виконують шарами паралельно поперечному перерізу ультразвукового реактора, при цьому в області розкладання води на іони H+ і ОН- і перетворення суміші "вода - вуглеводневі з'єднання з розчиненим у ньому газом" використовують режим стоячих хвиль, а вплив ультразвукових хвиль на оброблювану суміш здійснюють по всій площі поперечного перерізу суміші з урахуванням моніторингу результатів крекінгу, який відрізняється тим, що як ультразвуковий реактор використовують міжтрубний простір нафтогазової свердловини, між активною поверхнею випромінювача і внутрішньою поверхнею стінок свердловини і/або пласта, а вплив ультразвукових хвиль здійснюють по всьому обсягу активної зони реактора, яку займає суміш "вода - вуглеводневе з'єднання з розчиненим газом", при цьому процес крекінг-процес ведуть у режимі розвинутої кавітації в оброблюваній суміші, з переходом рідких вуглеводнів і води в парогазову фазу, розривом молекул води і довгих вуглеводневих молекул, що складають нафту, на складові частини - радикали і гідрогенізацією і/або алкілуванням останніх з утворенням легких вуглеводнів, для створення акустичного поля використовують внутрішньосвердловинний пристрій - кавітатор, який розміщають у зоні крекінг-процесу і за допомогою якого формують акустичне поле заданої спрямованості, геометричної форми, частоти, інтенсивності і квантованості, необхідних і достатніх для створення стабільного, орієнтованого кавітаційного потоку, у якому здійснюють крекінг нафти і її внутрішньосвердловинне транспортування до гирла свердловини, а моніторинг ведуть за параметрами суміші і нафтового пласта, насиченого флюїдами, амплітудно-фазочастотними характеристиками відбитих хвиль і віброгенеруючих елементів.

10. Спосіб за п. 9, який відрізняється тим, що використовують дозоване, нестаціонарне, просторово-розподілене, переміщуване у вертикальному, горизонтальному й аксіально-гвинтовому напрямках акустичне поле у вигляді одночасно діючих вертикально і горизонтально спрямованих акустичних полів, яке створює сумарне поле за рахунок інтерференції у часі і просторі складових полів.

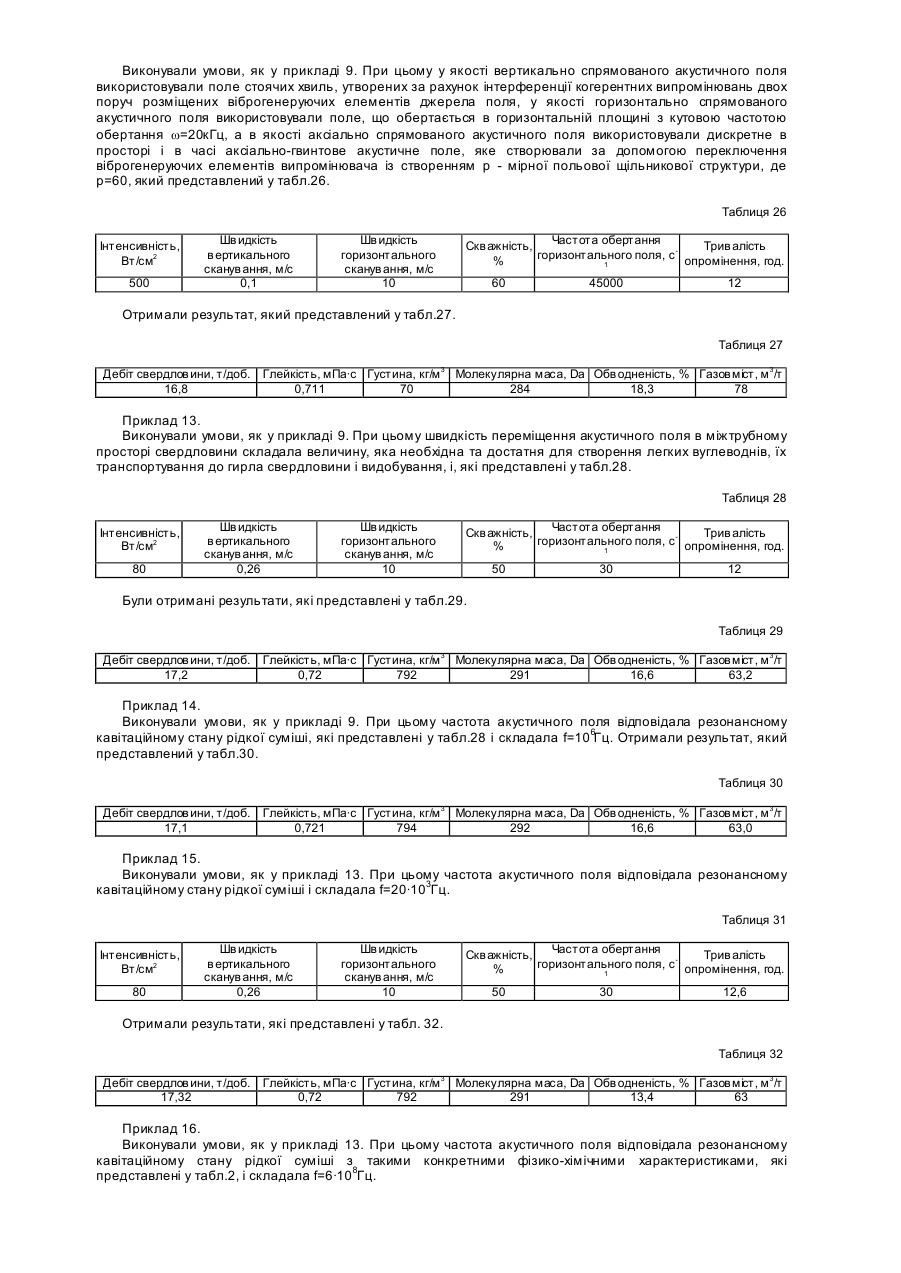

11. Спосіб за п. 10, який відрізняється тим, що як вертикально спрямоване акустичне поле використовують поле стоячих ультразвукових хвиль, що утворюють за рахунок інтерференції когерентних, синфазних випромінювань щонайменше двох або більш поруч розміщених віброгенеруючих елементів джерела поля, як горизонтально спрямоване акустичне поле використовують поле, що обертається в горизонтальній площині з кутовою частотою обертання ![]() , а як аксіально спрямоване акустичне поле використовують дискретне в просторі і часі аксіально-гвинтове акустичне поле, яке створюють за допомогою переключення віброгенеруючих елементів випромінювача з можливістю створення р-мірної польової щільникової структури.

, а як аксіально спрямоване акустичне поле використовують дискретне в просторі і часі аксіально-гвинтове акустичне поле, яке створюють за допомогою переключення віброгенеруючих елементів випромінювача з можливістю створення р-мірної польової щільникової структури.

12. Спосіб за п. 10, який відрізняється тим, що швидкість переміщення акустичного поля в міжтрубному просторі свердловини складає величину, яка необхідна і достатня для створення легких вуглеводнів, їх транспортування і видобування зі свердловини.

13. Спосіб за п. 10, який відрізняється тим, що частота акустичного поля відповідає резонансному кавітаційному стану рідини або рідкої суміші з конкретними фізико-

хімічними характеристиками флюїдів, які видобувають, і складає ![]() .

.

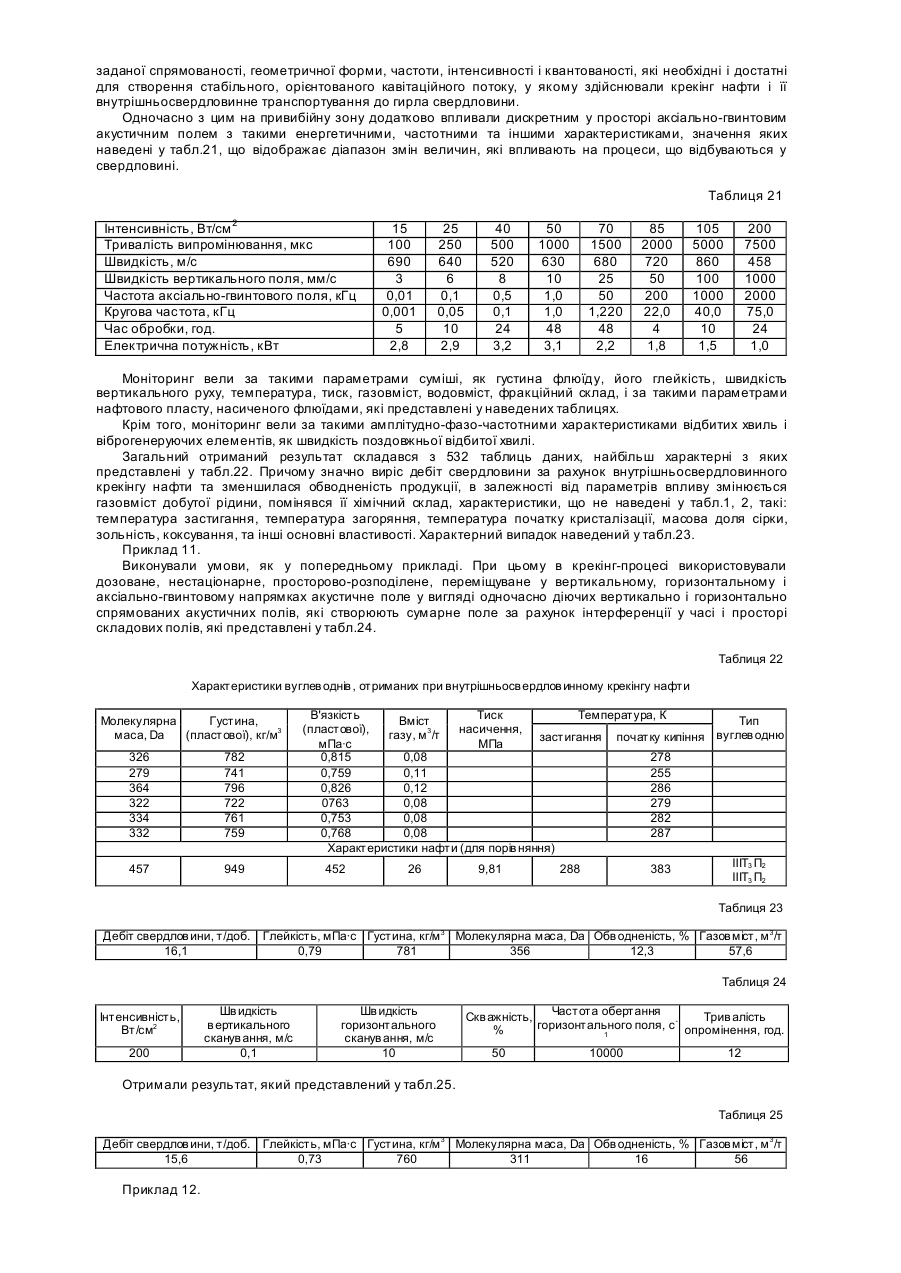

14. Спосіб за п. 10, який відрізняється тим, що час існування розвинутого кавітаційного стану в локальній зоні міжтрубного простору свердловини, де забезпечують крекінг-процес, вибирають у залежності від фізико-хімічних властивостей вуглеводнів, які видобувають, і в залежності від часу, необхідного для їхнього перетворення в ізомери заданого молекулярного і компонентного складу, який дорівнює![]() .

.

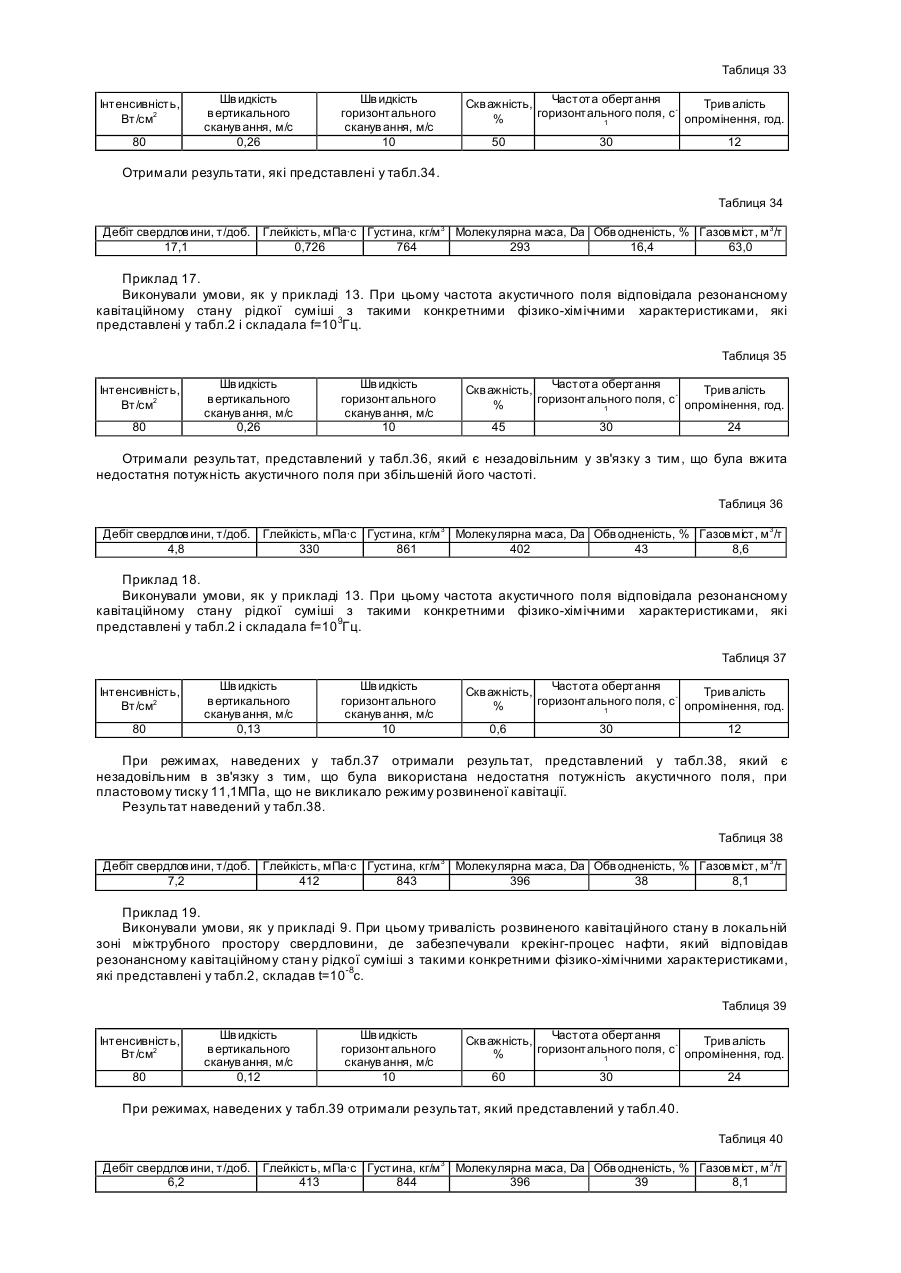

15. Спосіб за п. 10, який відрізняється тим, що інтервал величини квантів акустичної енергії, у якому ведуть крекінг у локальній точці зони свердловини (тобто інтервал, у якому забезпечують крекінг-процес), у залежності від фізико-хімічних властивостей вуглеводнів, які видобувають, і термодинамічних умов складає

![]()

16. Спосіб за п. 10, який відрізняється тим, що інтервал зсуву фаз вертикально направленому, горизонтально направленому та аксіально-гвинтовому акустичних полів, тобто різниця фаз, при яких забезпечують крекінг процес, складає Dj = -1/2p¸ +1/2p рад.

17. Спосіб за п. 1 і п.9, який відрізняється тим, що обробку привибійної зони свердловини, міжсвердловинного простору здійснюють одночасно з внутрішньосвердловинним крекінгом сирої нафти.

18. Спосіб за п. 9, який відрізняється тим, що як параметри суміші і нафтові пласти, насичені флюїдами, за якими ведуть моніторинг, використовують параметри, вибрані з ряду, що складається з щільності флюїду, його глевкості, швидкості вертикального руху, температури, тиску, газовмісту, водовмісту, фракційного складу і їх комбінації.

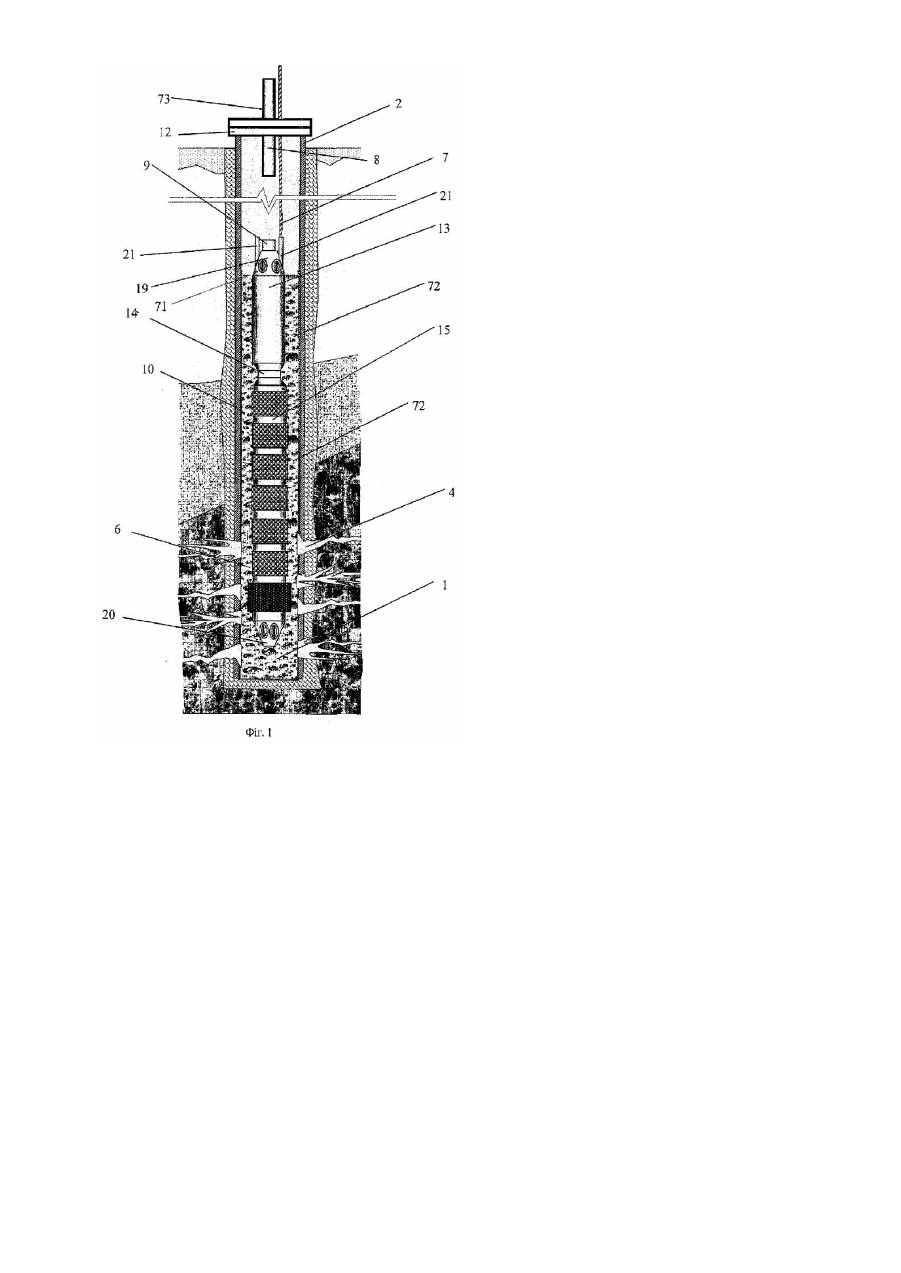

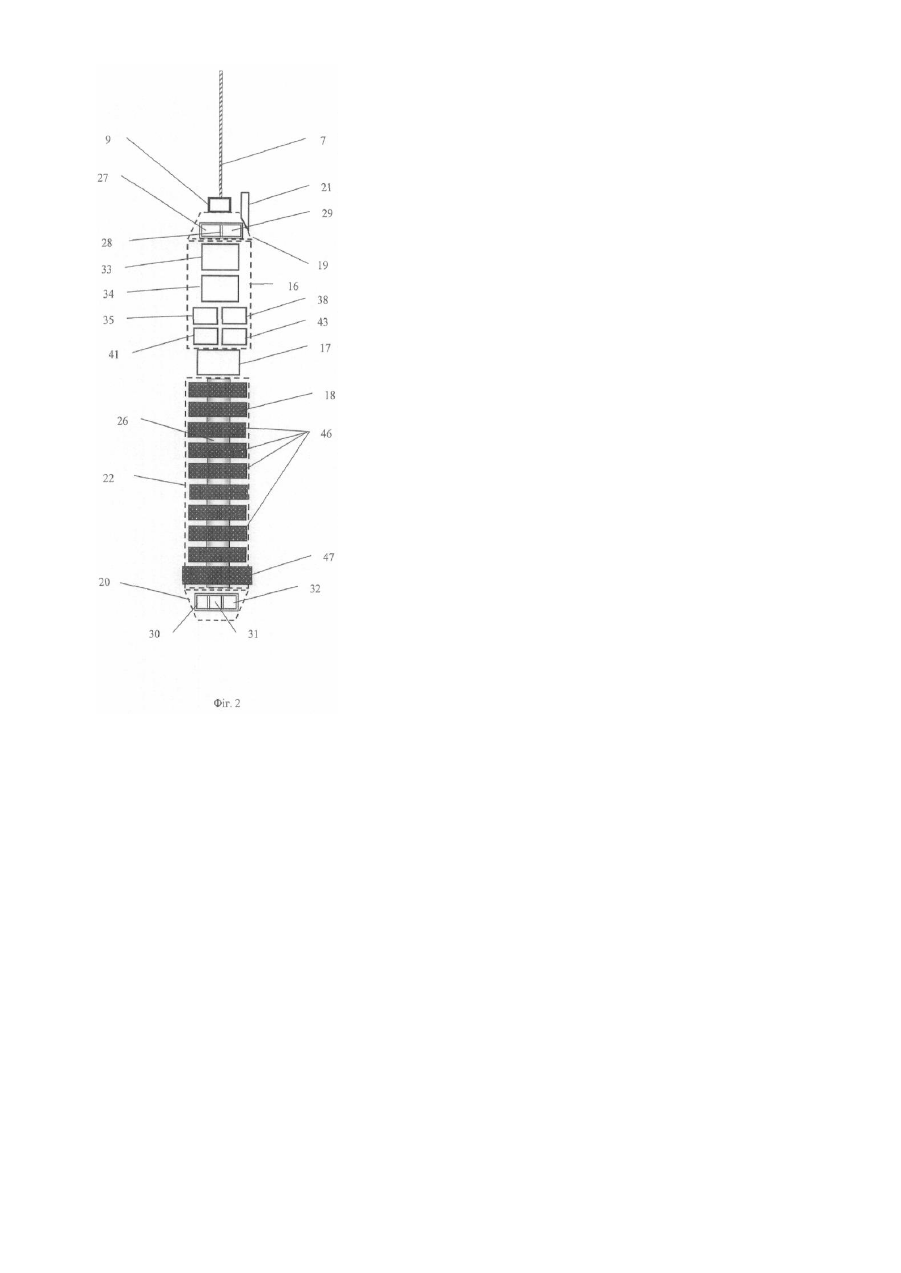

19. Пристрій для акустичної обробки привибійної зони свердловини, який містить корпус, блок керування, блок акустичних випромінювачів, локатор муфт, датчики, струмоввід і такелажний пристрій, який відрізняється тим, що пристрій виконаний у вигляді внутрішньосвердловинного приладу - кавітатора, з можливістю внутрішньосвердловинного крекінгу вуглеводнів, розміщеного в корпусі, який виконаний складовим у вигляді співвісно з'єднаних один з одним перехідними муфтами трьох герметичних, розбірних циліндрів, в одному з яких встановлений блок керування, віншому - блок акустичних випромінювачів, а в третьому - локатор муфт, при цьому блок акустичних випромінювачів виконаний у вигляді сукупності віброгенеруючих елементів, рознесених у просторі, розміщених на зв'язаному з корпусом, жорсткому циліндричному каркасі і виконаних з можливістю створення дискретних у просторі і часі горизонтального, вертикального й аксіально-гвинтового акустичних полів, а як датчики використані датчики показників стану флюїдів, датчики фізико-механічних параметрів хвильових процесів і амплітудно-частотних характеристик віброгенеруючих елементів, а також датчики, що характеризують кількість і якість кінцевого продукту внутрішньосвердловинного крекінгу нафти.

20. Пристрій за п. 19, який відрізняється тим, що блок керування переважно встановлений у верхньому циліндрі корпуса, а блок акустичних випромінювачів - у нижньому циліндрі корпуса.

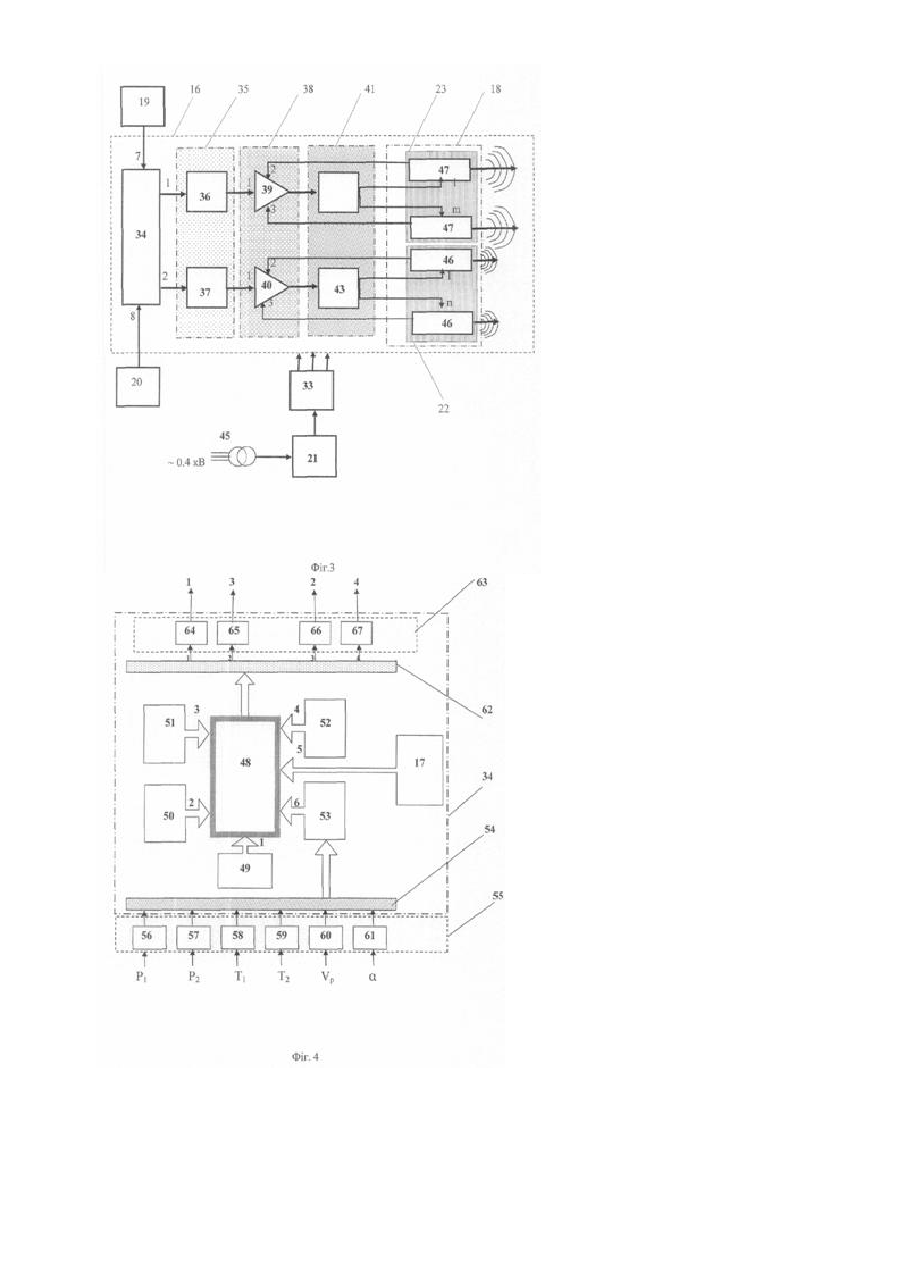

21.Пристрій за п. 19, який відрізняється тим, що блок (16) керування (БК) містить блок (33) живлення (БЖ), керуючий пристрій (КП) (34), блок (35) генераторів (БГ), блок (38) підсилювачів потужності (БПП), блок (41) комутаторів (БК), а також блок (18) акустичних випромінювачів (БВ), при цьому блок (35) генераторів (БГ) виконаний щонайменше з одним генератором (36) низької частоти (ГНЧ) і/або щонайменше з одним генератором (37) високої частоти (ГВЧ), блок (38) підсилювачів потужності (БПП) виконаний щонайменше з одним підсилювачем (39) потужності низької частоти (ПНЧ) і/або щонайменше з одним підсилювачем (40) потужності високої частоти (ПВЧ), блок (41) комутаторів (БК) виконаний щонайменше з одним комутатором (42) віброгенеруючих елементів низької частоти (НК) і/або щонайменше з одним комутатором (43) високої частоти (ВК), а блок (18) акустичних випромінювачів (БВ) виконаний у вигляді блока (23) низькочастотних випромінювачів (ВНЧ), який вміщує щонайменше один випромінювач (47) низької частоти (ВНЧ), і/або блока (22) високочастотних випромінювачів (ВВЧ), який містить щонайменше один випромінювач (46) високої частоти (ВВЧ), при цьому блок живлення своїм входом через струмоввід (21) з кабельним рознімом (КР) по трос-кабелю електрично зв'язаний з наземним джерелом (45) живлення, а своїми виходами - з керуючим пристроєм (34) (КП) та іншими елементами блока (16) керування (БК), виходи 1 і 2 керуючого пристрою (34) (КП) з'єднані відповідно зі входами генератора низької частоти (ГНЧ) і/або високої частоти (37) (ГВЧ), які своїми виходами з'єднані з першим входом підсилювача (39) потужності низької частоти (ПНЧ) і/або, відповідно, з першим входом підсилювача потужності високої частоти (ПВЧ), виходи яких через комутатор (42) низької частоти (НК) і/або, відповідно, комутатор (43) високої частоти (ВК) підключені на входи відповідних випромінювачів низької частоти (ВНЧ) і/або, відповідно, випромінювачів високої частоти (ВВЧ), електричні виходи яких з'єднані з відповідними входами негативного зворотного зв'язку підсилювачів низької частоти (ПНЧ) і/або, відповідно, високої частоти (ПВЧ), при цьому акустичні виходи випромінювачів (ВНЧ) і/або (ВВЧ) одночасно є також відповідними акустичними виходами блока (18) акустичних випромінювачів (БВ) й блока (16) керування (БК).

22. Пристрій за п. 19, який відрізняється тим, що керуючий пристрій (34) (КП) містить мікропроцесор (48) (МП), генератор (49) тактової частоти (ГТЧ), блок (50) програмно - математичного забезпечення (ПМЗ) мікропроцесора, блок (51) вставок (БВ), заснованих на експериментальній інформації щодо параметрів процесу кавітації у конкретній вуглеводневій сировині з конкретного продуктивного пласта при конкретних термодинамічних умовах, блок (52) розрахунку вектора керуючих впливів (РВКВ), блок (17) локатора муфт, блок (53) оцінки та порівняння параметрів (ОПП) течії флюїдів у зоні перетворення вуглеводів та у привибійній зоні, блок (55) аналогово - цифрових перетворювачів (АЦП) первинної інформації, а також блок (63) цифро-аналогових перетворювачів (ЦАП) керуючих впливів, при цьому перший вхід мікропроцесора (МП) електрично зв'язаний з виходом генератора (49) тактової частоти (ГТЧ), другий - з виходом блока (50) програмно-математичного забезпечення (ПМЗ), третій - з виходом блока (51) вставок (БВ), четвертий - з виходом блока (52) розрахунку вектора керуючих впливів (РВКВ), п'ятий - з виходом блока локатора (17) муфт, а шостий через шину (54) - з виходами аналого-цифрових перетворювачів (56-61) (АЦП) блока (55) аналогово-цифрових перетворювачів (АЦП), а вихід мікропроцесора (48) (МП) електрично з'єднаний з шиною (62), виходи якої підключені до входів блока (63) цифро-аналогових перетворювачів (ЦАП), виходи яких є виходами блока (63) цифро-аналогових перетворювачів (ЦАП) і одночасно з тим - виходами 1 - 4 керуючого пристрою (34) (КП).

23. Пристрій за п. 19, який відрізняється тим, що блок акустичних випромінювачів (БВ) виконаний у вигляді послідовного набору коаксіально встановлених на жорсткому циліндричному каркасі акустичних випромінювачів, виконаних у формі циліндрів із плоскою основою, електрично ізольованих один від одного по поверхні основ, при цьому електрично ізольовані один від одного віброгенеруючі елементи встановлені в кожному акустичному випромінювачі так, що їх випромінюючі поверхні співпадають з бічною циліндричною поверхнею акустичного випромінювача і в центрі віброгенеруючих елементів ортогональні радіусу циліндричної поверхні.

24. Пристрій за п. 19, який відрізняється тим, що блок акустичних випромінювачів виконаний у вигляді набору низькочастотних випромінювачів, який встановлений у нижній частині корпуса, і набору високочастотних випромінювачів, який встановлений у верхній частині корпуса.

25. Пристрій за п. 19, який відрізняється тим, що як датчики показників стану флюїдів використані датчики фізико-механічних величин, вибрані з ряду, що складається з щільності флюїдів їхньої глевкості, швидкості вертикального руху потоку рідини, температури і тиску у верхній і нижній частинах свердловинного приладу - кавітатора, газовмісту і водовмісту, фракційно-компонентного складу і їх комбінації.

26. Пристрій за п. 19, який відрізняється тим, що як датчики фізико-механічних параметрів хвильових процесів і амплітудно-частотних характеристик віброгенеруючих елементів використані датчики величин, вибраних з ряду, що складається з напруг, струмів, частот, електричних потужностей, фаз напруг і струмів віброгенеруючих елементів, швидкостей, амплітуд, фаз, коефіцієнтів поглинання прямої подовжньої, відбитої подовжньої, прямої поперечної і відбитої поперечної акустичних хвиль і їх комбінації.

27. Пристрій за п. 19, який відрізняється тим, що як датчики величин, що характеризують кількість і якість кінцевого внутрішньосвердловинного продукту крекінгу нафти використані датчики величин, вибраних з ряду, що складається з миттєвої поточної витрати, щільності флюїдів їхньої глевкості, швидкості вертикального руху потоку рідини, газовмісту, водовмісту, фракційно-компонентного складу і їх комбінації.

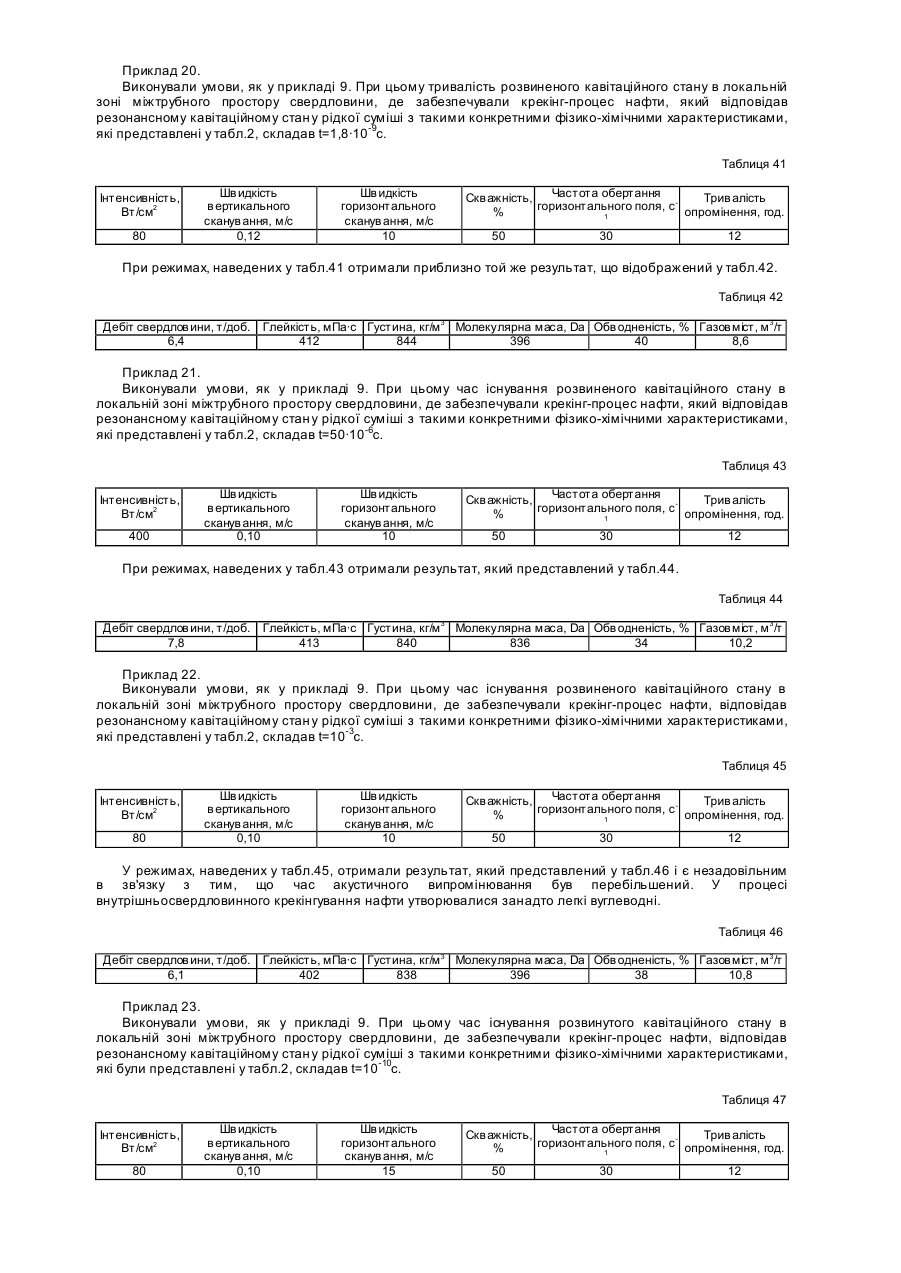

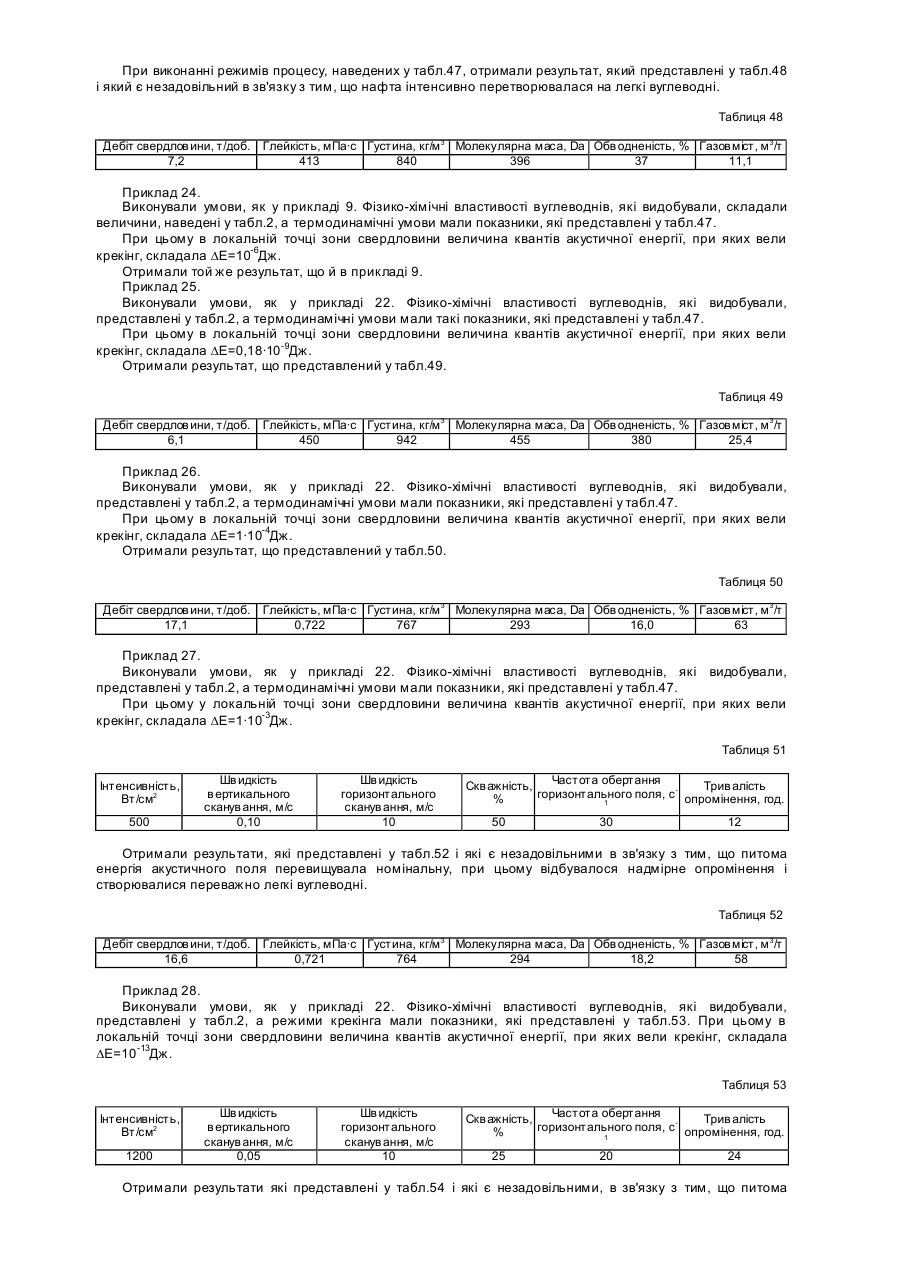

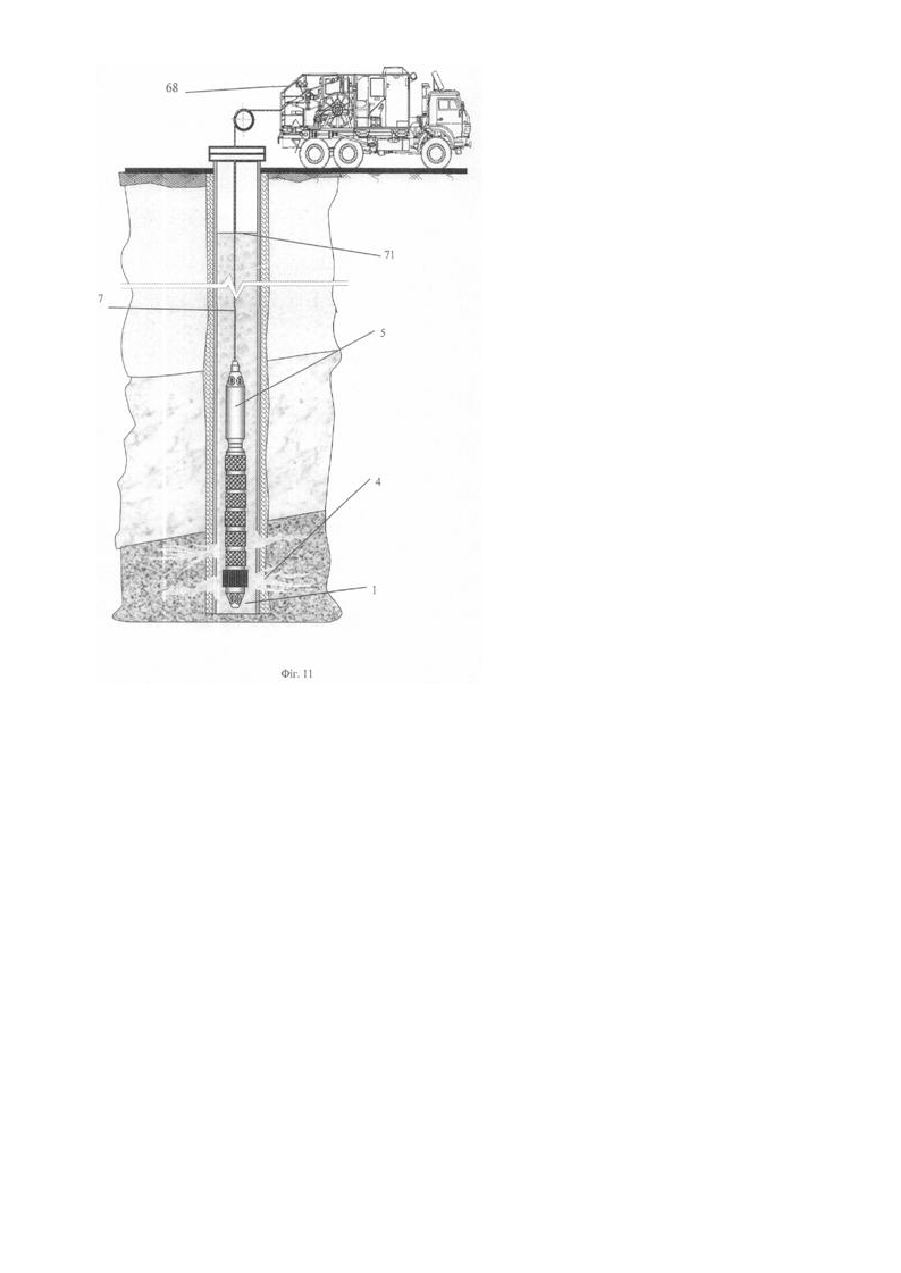

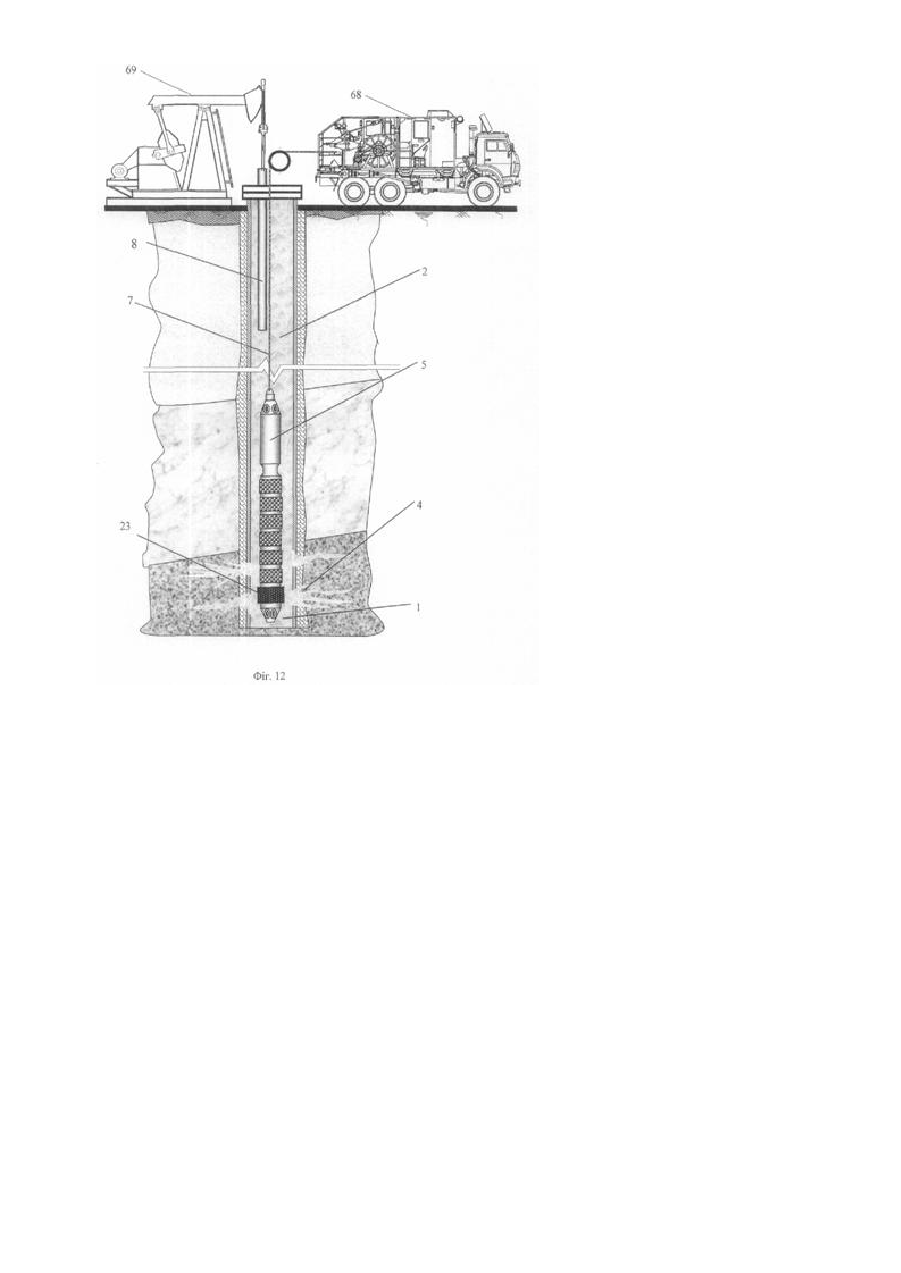

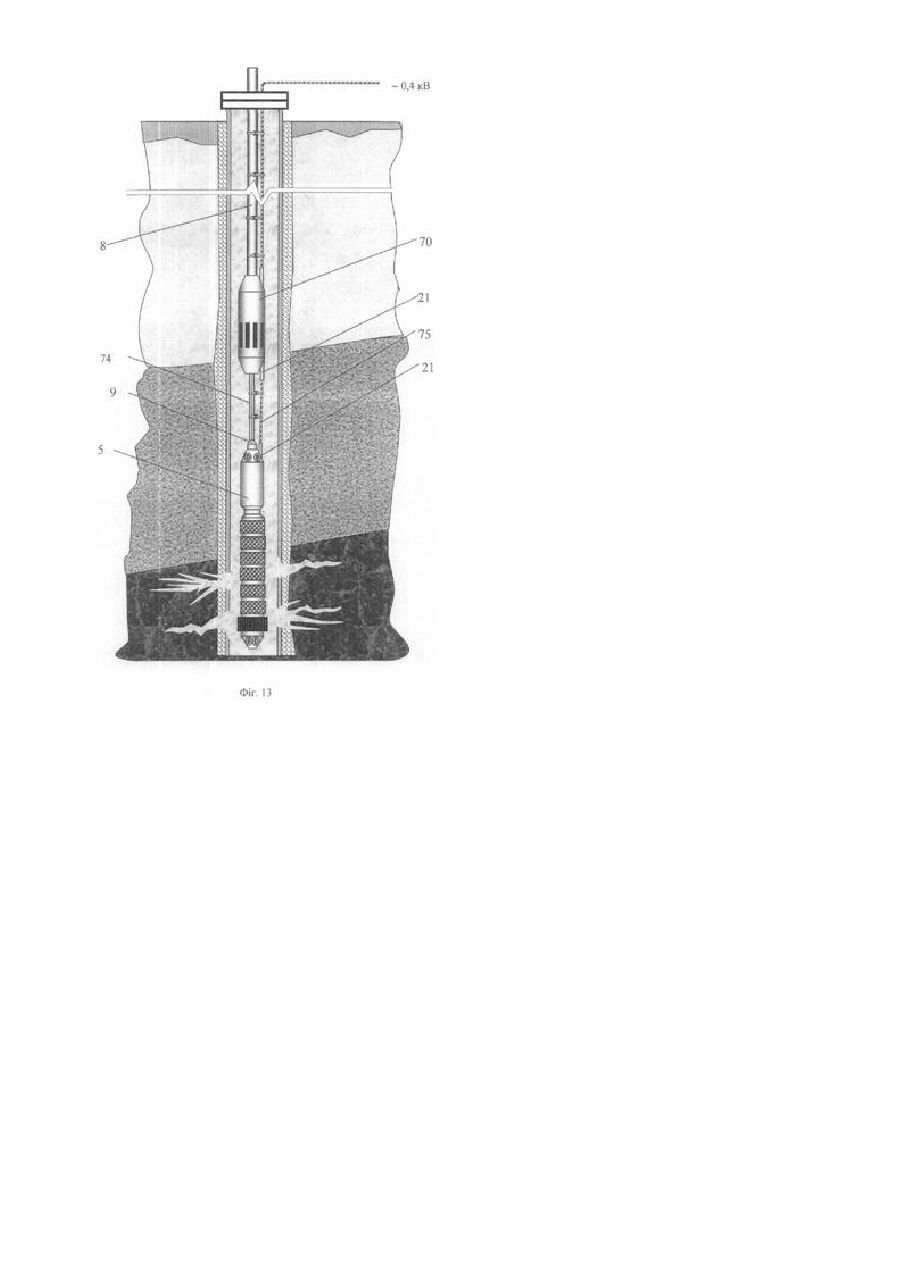

Текст