Автомобільний каталізатор для видалення оксиду азоту, який містить церій та не містить ванадію

Номер патенту: 114081

Опубліковано: 25.04.2017

Автори: Огастін Стівен Марк, Чепмен Девід Монро, Уотсон Марк Барретт

Формула / Реферат

1. Каталізатор, який містить принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, і принаймні один острівець, що включає оксид церію на поверхні діоксиду титану.

2. Каталізатор за п. 1, в якому діоксид титану є діоксидом титану у формі анатазу.

3. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів і принаймні один острівець знаходяться у суміші на поверхні діоксиду титану.

4. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів і принаймні один острівець є відмінними і не перекривають один одного на поверхні діоксиду титану.

5. Каталізатор за п. 1, в якому діоксид титану знаходиться у формі принаймніодного агрегату кристалітів анатазу, в якому кристаліти анатазу мають діаметр від 2 до 50 нм, і принаймні один агрегат має від 25 до 150 нм у діаметрі.

6. Каталізатор за п. 5, в якому кристаліти анатазу мають від 8 до 20 нм у діаметрі.

7. Каталізатор за п. 5, в якому принаймні один агрегат кристалітів анатазу має від 50 до 100 нм у діаметрі.

8. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, є колоїдним оксидом церію.

9. Спосіб отримання каталізатора за п. 8, в якому колоїдний СеО2 утворюють способом, який включає розчинення солі церію у воді, потім повільне підвищення рівня рН вище 1,5, поки не почне утворюватися осад, а потім повторне підкислення азотною кислотою до рівня рН 1,5.

10. Спосіб за п. 9, в якому сіль церію розчиняється у воді до тих пір, поки рівень рН не підніметься вище 2.

11. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, містить кристаліти від 3 до 15 нм у діаметрі.

12. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, включає кристаліти оксиду церію від 5 до 10 нм у діаметрі.

13. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, містить принаймні одну полі кристалічну структуру оксиду церію.

14. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію на поверхні діоксиду титану, містить неколоїдний оксид церію.

15. Каталізатор за п. 14, в якому джерелом неколоїдного оксиду церію є розчинна сіль Се.

16. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, має менше 20 нм у діаметрі.

17. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, має товщину 3 нм або менше.

18. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, включає кристалічну решітку оксиду церію.

19. Каталізатор за п. 1, в якому діоксид титану також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

20. Каталізатор за п. 19, в якому компонент є промотором.

21. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

22. Каталізатор за п. 1, в якому принаймні один острівець також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

23. Каталізатор за п. 1, в якому каталізатор піддавали гідротермальній обробці.

24. Сформований каталізатор селективного каталітичного відмовлення (SCR), який має форму гранул, циліндра, сфери або моноліту, що включає каталізатор за п. 1.

25. Промотований носій ТіО2, який містить діоксид титану, принаймні один агломерат кристалів, що включає оксид церію, диспергований між діоксидом титану, принаймні один острівець, що включає оксид церію на поверхні діоксиду титану, і принаймні один промотор, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

26. Промотований носій ТіО2 за п. 25, в якому діоксид титану є діоксидом титану у формі анатазу.

27. Промотований носій ТіО2 за п. 25, який також включає оксид церію, нанесений на нього.

28. Спосіб отримання каталізатора за п. 1, що включає додавання першої частини оксиду церію до діоксиду титану, з подальшим додаванням другої частини оксиду церію до діоксиду титану.

29. Спосіб за п. 28, в якому діоксид титану є діоксидом титану у формі анатазу.

30. Спосіб за п. 28, в якому перша частина оксиду церію є колоїдним оксидом церію, а друга частина оксиду церію є розчинним джерелом Се.

31. Спосіб за п. 28, в якому перша частина оксиду церію утворює агломерат кристалітів оксиду церію, диспергованого між діоксидом титану, а друга частина оксиду церію утворює принаймні один острівець на поверхні діоксиду титану.

32. Спосіб за п. 31, в якому принаймні один агломерат кристалітів і принаймні один острівець знаходяться в суміші на поверхні діоксиду титану.

33. Спосіб за п. 31, в якому принаймні один агломерат кристалітів і принаймні один острівець є відмінними і не перекривають один одного на поверхні діоксиду титану.

34. Спосіб за п. 31, в якому принаймні один агломерат кристалітів також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

35. Спосіб за п. 31, в якому принаймні один острівець також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

36. Спосіб за п. 28, в якому діоксид титану також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів.

37. Спосіб за п. 28, в якому компонент є промотором.

38. Спосіб селективного відновлення рівнів NOx у вихлопних газах, який включає контактування вихлопних газів, що містять NOx, каталізатором за п. 1 у присутності відновлюючого агента.

39. Спосіб за п. 38, в якому відновлюючий агент є принаймні одним, вибраним із групи, що складається з аміаку, сечовини і вуглеводню.

Текст

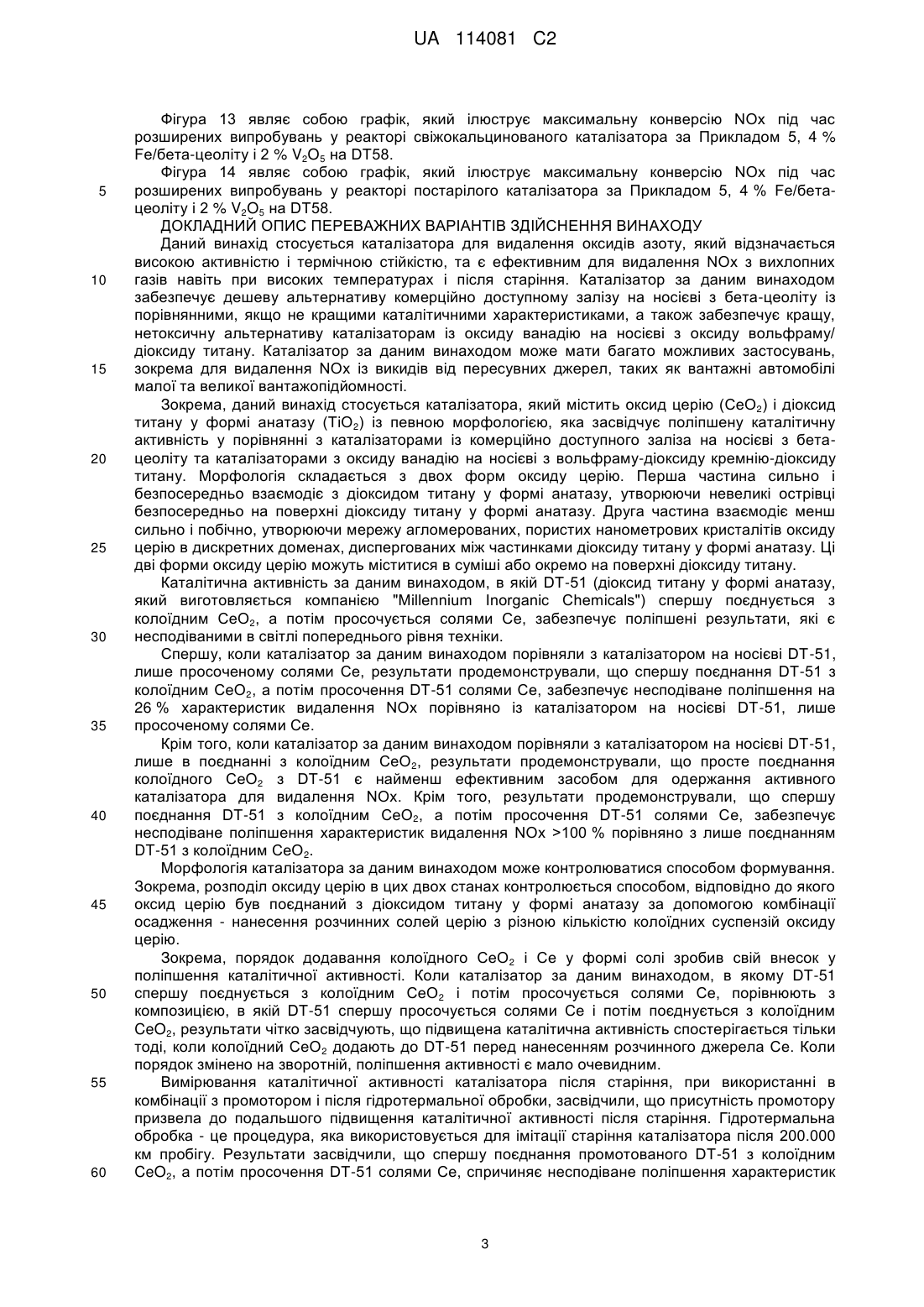

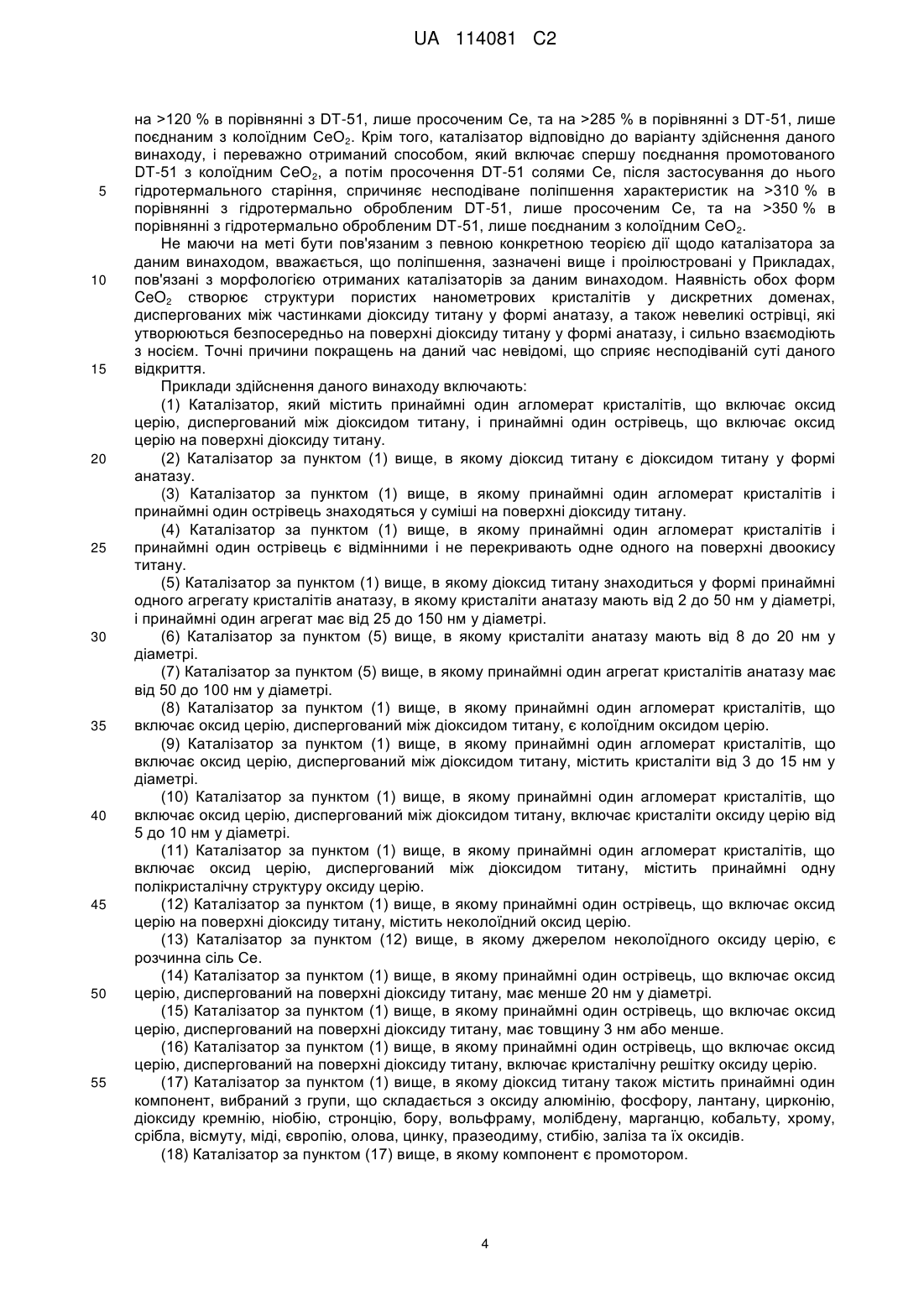

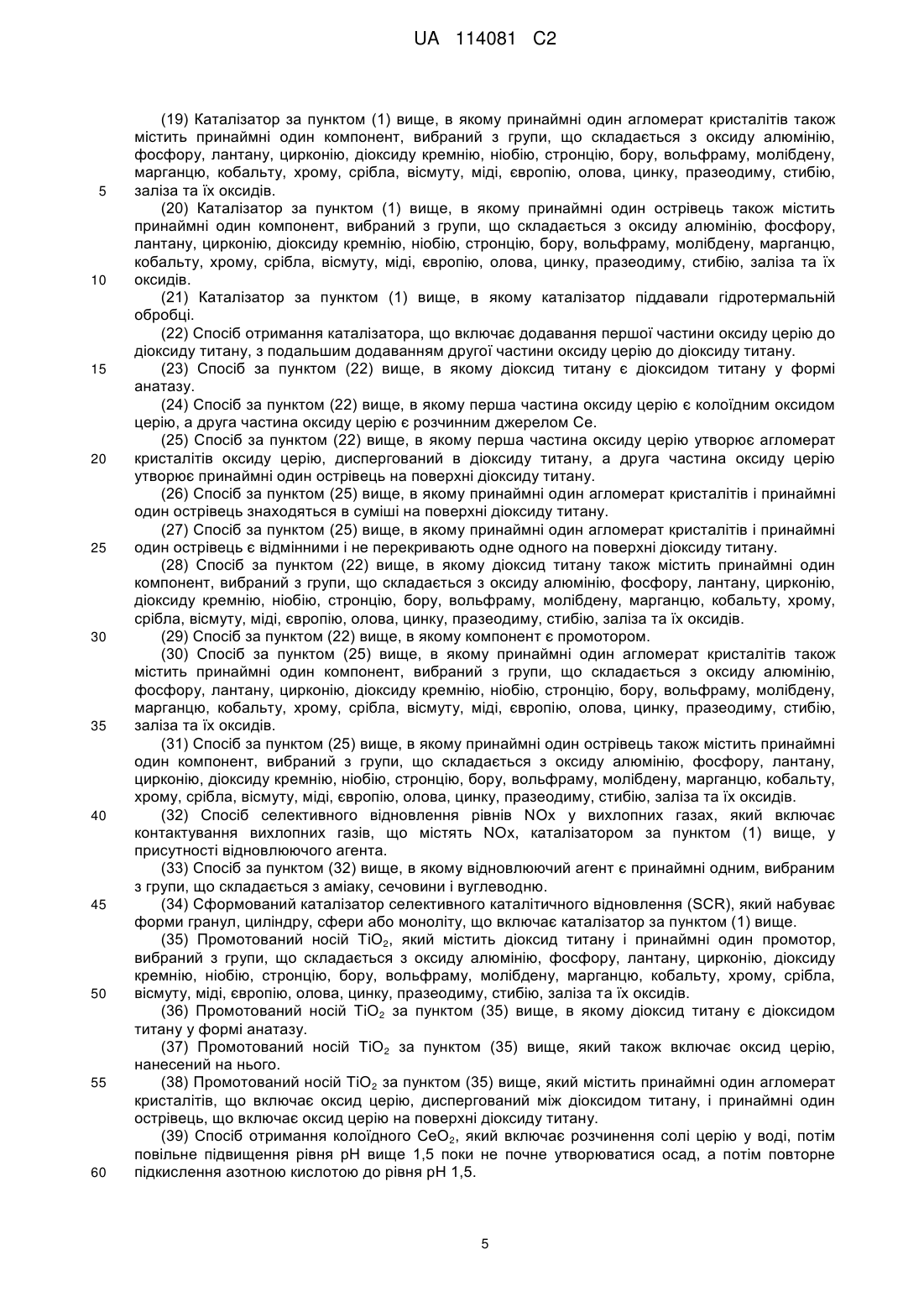

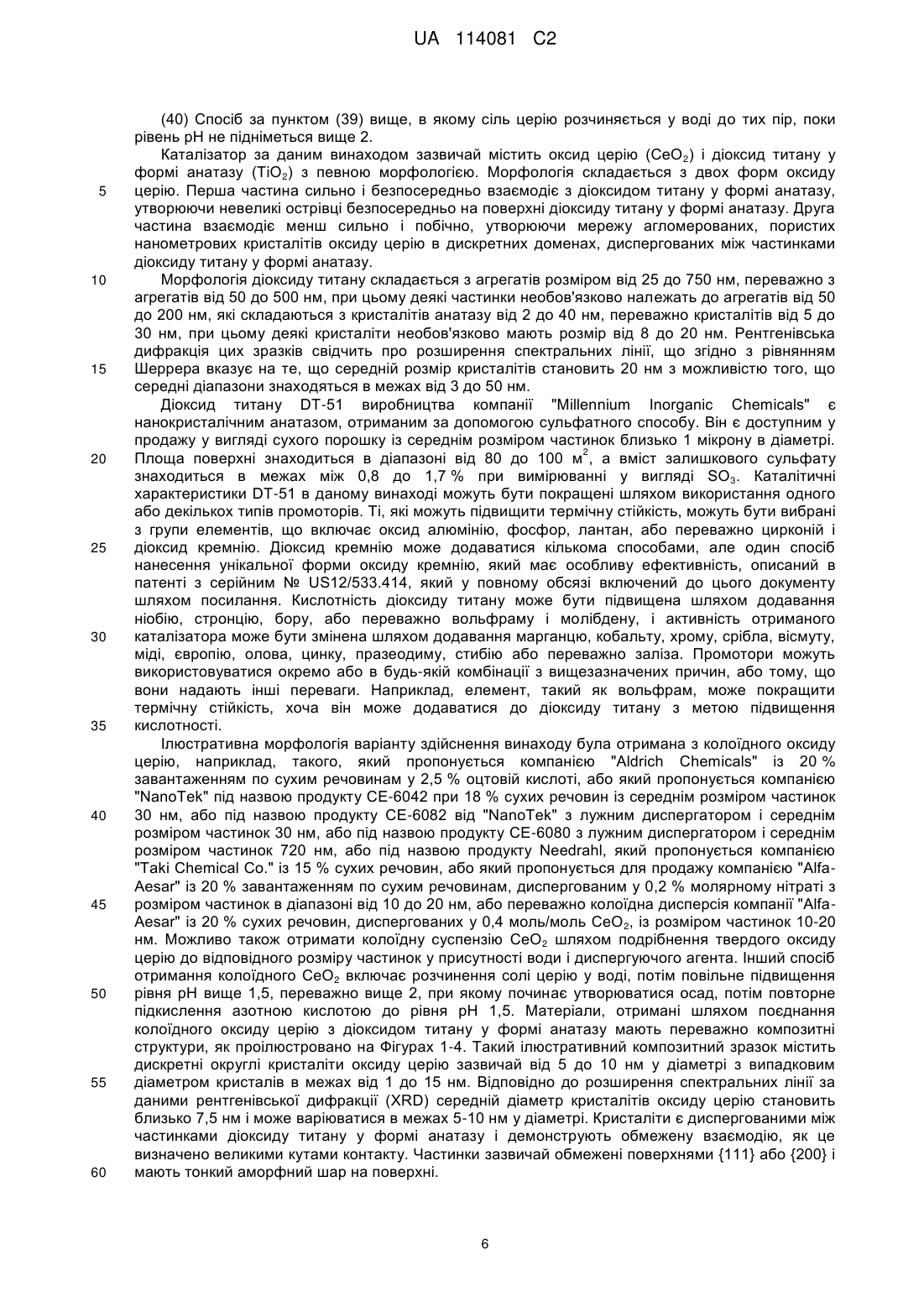

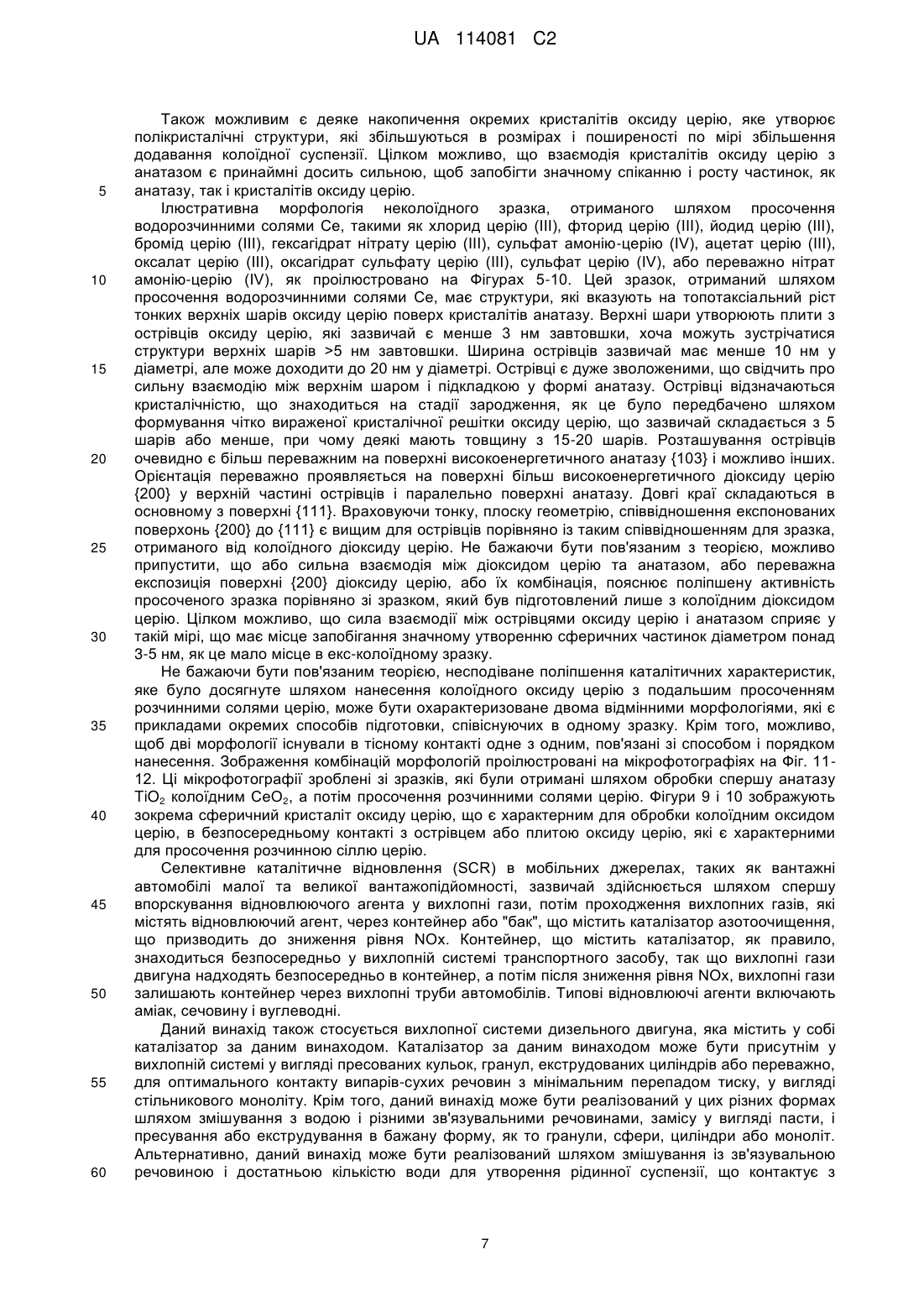

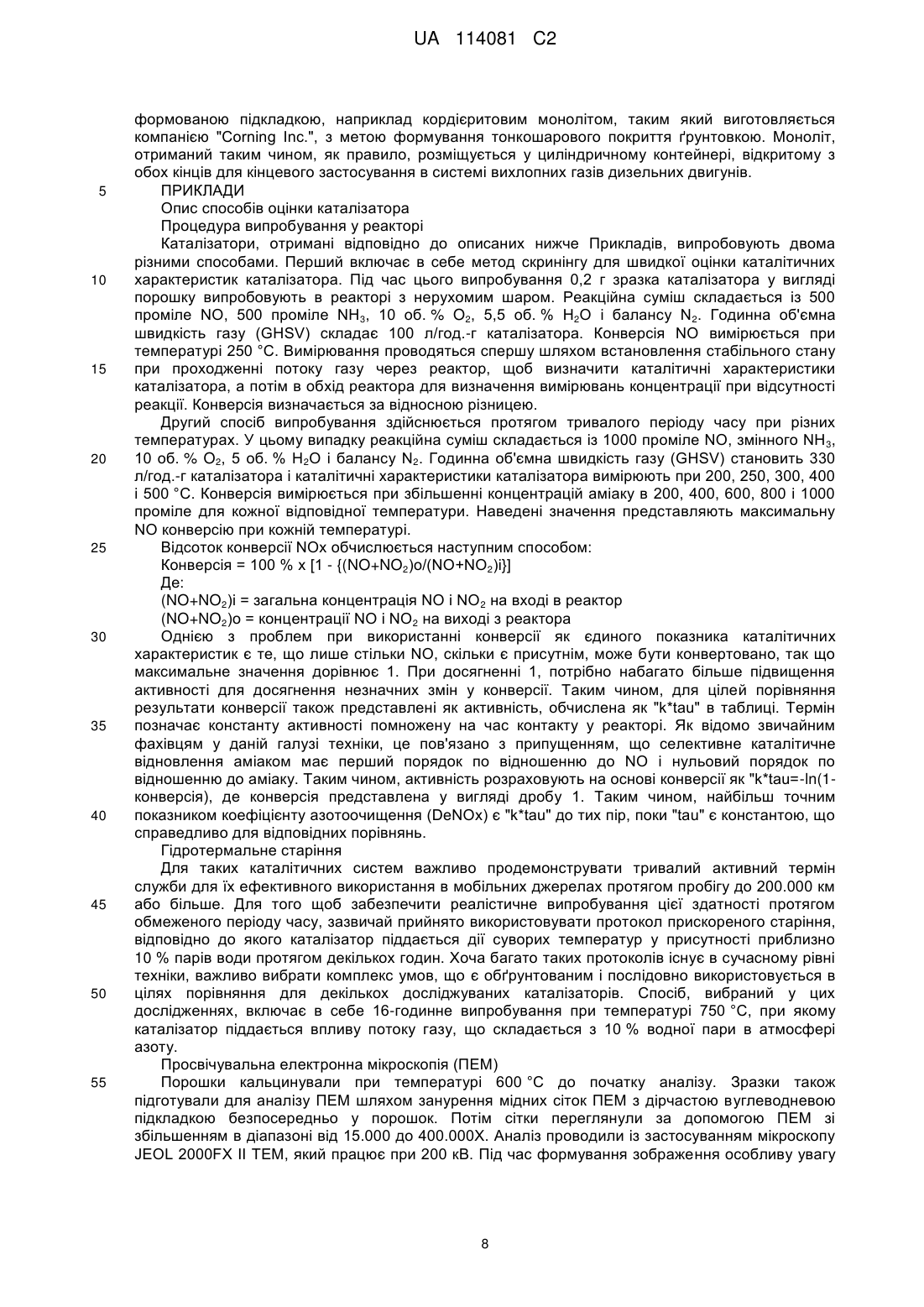

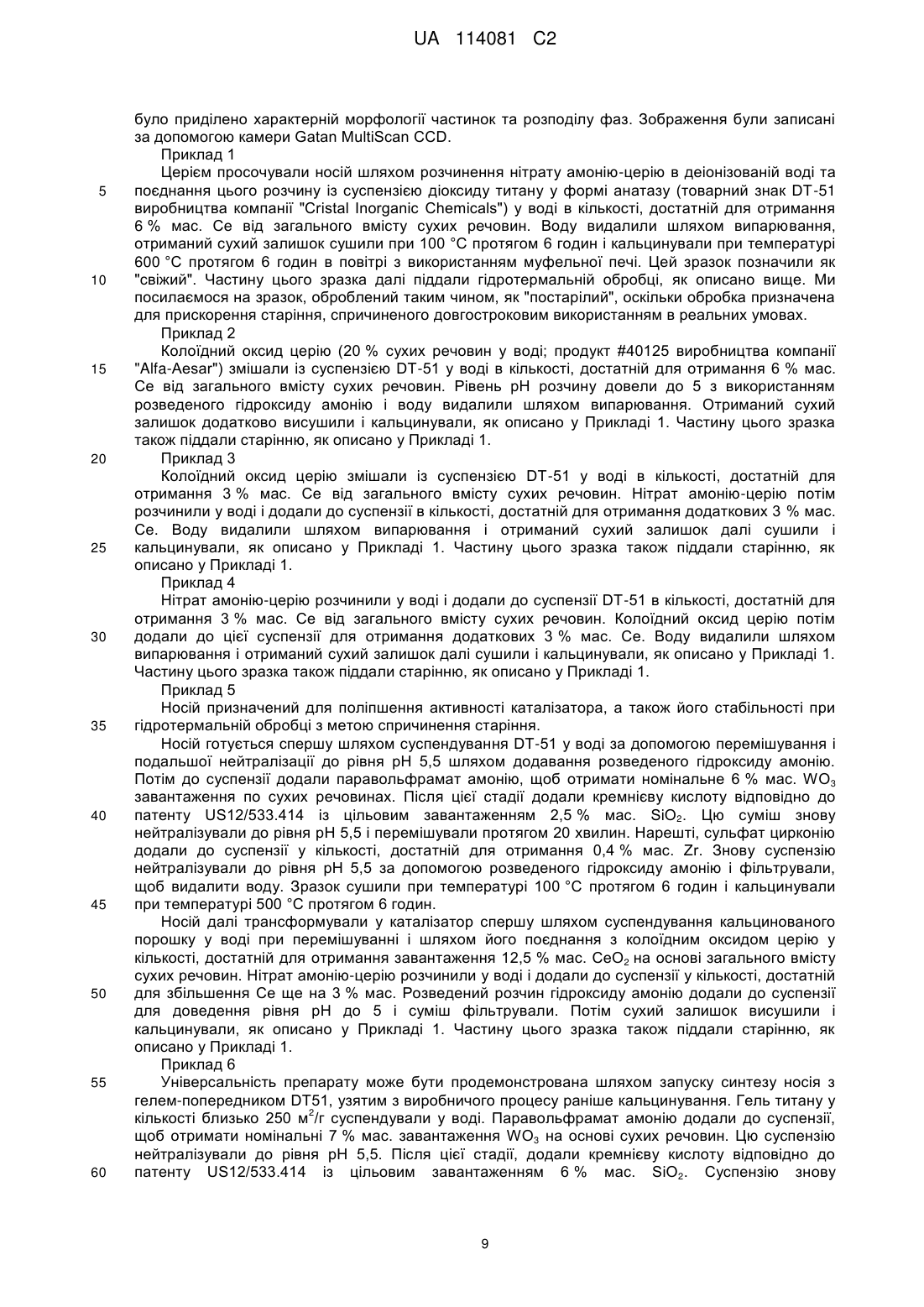

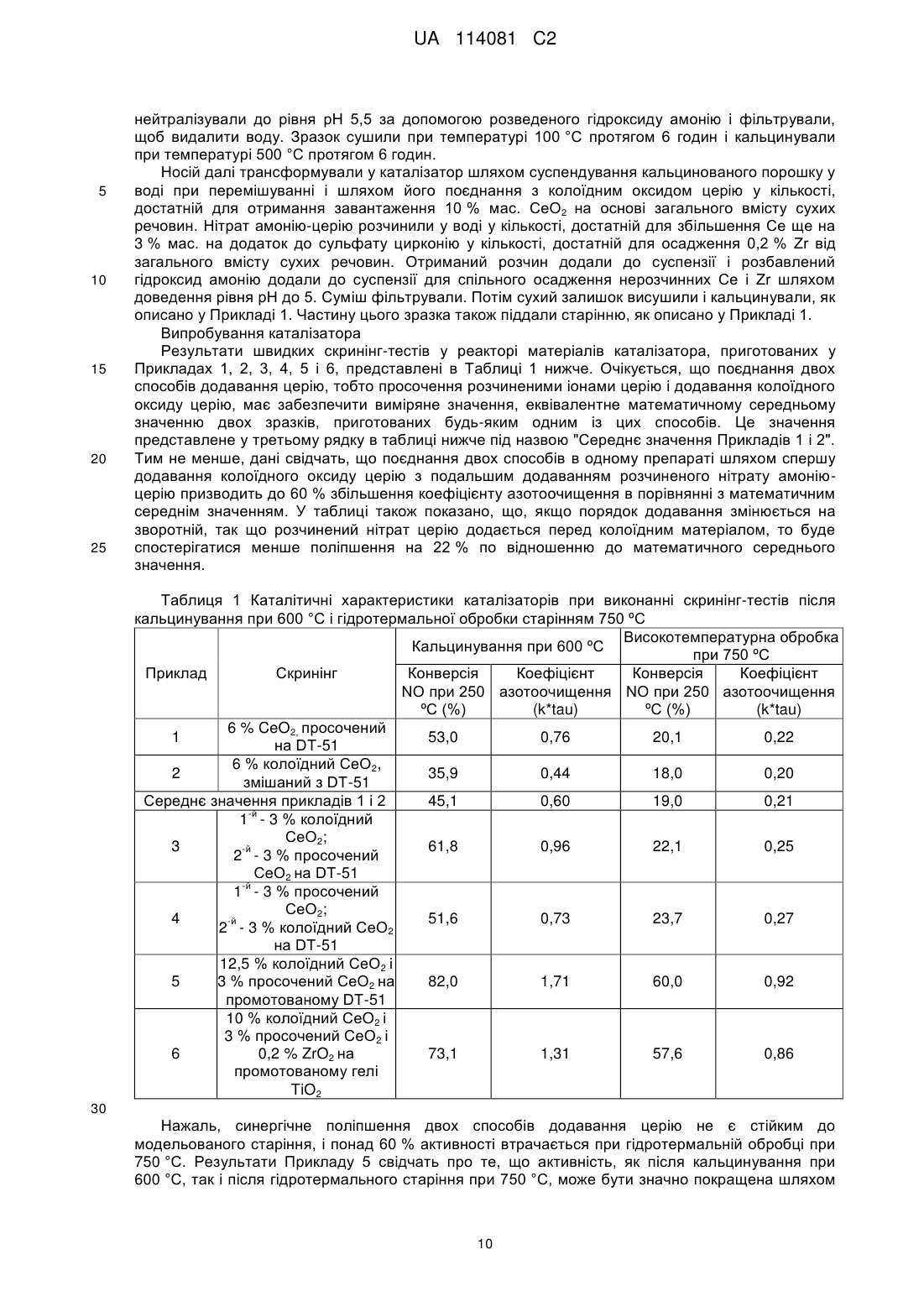

Реферат: Каталізатор для видалення NOx з вихлопних газів, який містить оксид церію і діоксид титану, в якому перша частина оксиду церію утворює принаймні один агломерат кристалітів оксиду церію, диспергованих між діоксидом титану, а друга частина оксиду церію утворює принаймні один острівець на поверхні діоксиду титану, спосіб отримання каталізатора, спосіб селективного відновлення рівнів NOx у вихлопних газах з використанням каталізатора, і контейнер SCR, який містить каталізатор. UA 114081 C2 (12) UA 114081 C2 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 60 ПЕРЕДУМОВИ ВИНАХОДУ ГАЛУЗЬ винаходу Даний винахід стосується каталізатора, що є ефективним для селективного відновлення оксидів азоту (NOx) з аміаком або попередниками аміаку, способу отримання зазначеного каталізатора шляхом поєднання оксиду церію (CeO 2) і діоксиду титану (TiO2), необов'язково у формі анатазу, з певною морфологією, і способу застосування зазначеного каталізатора для видалення оксидів азоту NOx із викидів від пересувних джерел, таких як вантажні автомобілі малої та великої вантажопідйомності. Опис попереднього рівня техніки Високотемпературне згоряння викопного палива у присутності повітря призводить до формування небажаних забруднень NOx. Нові норми в Європі, США, Японії та інших країнах світу, що розвиваються, вимагають постійного скорочення рівня NOx від джерел викидів. Селективне каталітичне відновлення (SCR) використовувалося як альтернатива для видалення оксидів азоту із викидів автомобілів із застосуванням технологій на основі збідненого палива, таких як дизельні двигуни. Широко використовувана каталітична система, на основі співвідношення ефективності - вартості, передбачає використання пентоксиду ванадію, нанесеного на носій, що складається з поєднання оксиду вольфраму та оксиду титану. Попри те, що ця система довела свою ефективність у варіантах застосування, пов'язаних зі стаціонарними джерелами (наприклад, електростанції, котли тощо), існує стурбованість щодо використання такого каталізатора в автомобільних джерелах через токсичність оксиду ванадію та очевидну волатильність при дуже високих температурах. Для вирішення цієї проблеми було проведене дослідження з метою пошуку альтернатив ванадію на носієві з діоксиду титану, таких як перехідні метали, що шляхом іонного обміну введені у цеоліти (патенти US 20060029535A1, EP 738179B1, EP 299294A2, WO 2004022229A1). Крім того, нещодавні вдосконалення були досягнуті шляхом нанесення міді (Cu) на діоксид кремнію, оксид алюмінію, фосфатні цеоліти з кристалічною структурою типу шабазиту (СНА), такі як каталізатори, що описані у патенті США US2008/132452 або у патенті США US2009/099937. Попри те, що ці матеріали довели певну ефективність у процесі SCR, системи на основі цеоліту виявилися занадто дорогими, іноді в п'ять разів дорожче ніж каталізатори з носієм на основі діоксиду титану. Були запропоновані менш дорогі альтернативи, такі як каталізатори на носіях на основі оксидів основних металів, таких як церій-цирконієві змішані оксиди (патенти US 20100034717 A1 та WO 2009001131 A1) або титан-цирконієві змішані оксиди (патенти WO 2008046920 A1, US 7247283, US 20100247411 А1). Проте, ці матеріали виявилися не тільки досить складними, вони не засвідчили характеристик, які б перевершили комерційно доступне залізо на носієві з бетацеоліту. Каталізатори, що містять композитний оксид двох або більше металів, вибраних з групи, що складається з кремнію (Si), титану (Ti) і цирконію (Zr) та оксиду одного або більше металів, вибраних з групи, що складається з ванадію (V), молібдену (Мо), олова (Sn), церію (Ce) і вольфраму (W), описані в патенті ЕР 0547 226. Крім того, каталізатори, які містять принаймні один каталітичний оксид, вибраний з бінарного оксиду, який містить титан і кремній та потрійний оксид, що містить Ti, Zr і Si, в поєднанні з першим каталітичним оксидом, що містить V, W, Mo, уран (U), Cu, залізо (Fe), марганець (Mn) або Ce, і другим каталітичним оксидом, що містить Sn, цинк (Zn), Ti, Zr, нікель (Ni), кобальт (Co), ніобій (Nb), тантал (Та), фосфор (P), бром (Br), вісмут (Bi), стибій (Sb), лужні метали і лужноземельні метали, описані в патенті US 4.221.768. Крім того, каталізатори, що містять оксид церію, нанесений на оксид титану, описані в патенті US 7.585.807. Обмеження цього рівня техніки полягає в тому, що мало уваги приділяється тому, як можна було б оптимізувати каталітичні характеристики каталізатора шляхом зміни морфології активної фази. Наприклад, у патенті US7585807 (Kato et al.) пропонують додавання колоїдного діоксиду церію разом з вольфрамовою кислотою до водного оксиду титану з подальшим покриттям ґрунтовкою, що містить алюмосилікатні волокна, сушінням і кальцинуванням. Винахідники описують морфологію як "частинки оксиду церію (який є активним компонентом) у проміжках (або просторах) між кристалами TiO2" [патент US 7585807, рядки 30-31, колонка 3]. Ці частинки також можуть бути описані як агломерати колоїдного оксиду церію, дисперговані між кристалітами оксиду титану у формі анатазу, як показано на Фігурах 1-4. Навпаки, у патенті US 4221768 (Inoue et al.) описують нанесення розчинних солей нітрату церію на носій, що складається з діоксиду титану та діоксиду кремнію у співвідношенні 80:20 з подальшим перемішуванням, екструдуванням, сушінням та кальцинуванням. Фахівцям в даній галузі техніки буде зрозуміло, що цей спосіб створює двовимірні острівці оксиду церію на поверхні носія з оксиду титану та діоксиду кремнію, і подібна морфологія зображена на Фігурах 5-8. Mitsui et al. 1 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 не пропонують конкретних способів, які б дозволили додати Ce до каталізатора у патенті EP 0547226. Враховуючи, що кожен з цих різних способів створює каталізатори з різною активністю, звичайний фахівець не буде очікувати, що поєднання більш ніж однієї морфології оксиду церію, тобто колоїдного оксиду церію, диспергованого між частинками діоксиду титану у формі анатазу, разом з острівцями оксиду церію на поверхні діоксиду титану, що формується нанесенням розчинної солі церію з подальшим кальцинуванням, призведе до отримання надзвичайного результату, вираженого значним підвищенням активності каталізатора для видалення NOx. Крім того, не передбачається, що ці дві морфології можуть бути присутніми одночасно, тобто обидві спеціально сформованими засобами, за допомогою яких додають церій. Також, не очікується, що порядок, за яким ці два морфологічних види поєднуються із носієм є важливим як засіб для максимізації конверсії NOx. КОРОТКИЙ ВИКЛАД СУТІ ВИНАХОДУ Ціллю даного винаходу є створення нетоксичної альтернативи пентоксиду ванадію, нанесеного на каталізатори із носієм з оксиду вольфраму/ діоксиду титану, що є дешевшою ніж існуючі альтернативи на основі цеоліту, які використовуються для відновлення NOх. Ще однією ціллю даного винаходу є забезпечення каталізатора, що має поліпшену здатність щодо видалення NOx шляхом SCR із викидів мобільних джерел. Іншою ціллю даного винаходу є забезпечення способу отримання такого каталізатора. Ще однією ціллю даного винаходу є забезпечення профільного об'єкту SCR, що містить каталізатор. Ці та інші цілі даного винаходу, окремо або у їх поєднані, були досягнуті шляхом відкриття каталізатора для видалення NOx з вихлопних газів, який містить оксид церію і діоксид титану, необов'язково діоксид титану у формі анатазу, в якому перша частина оксиду церію утворює принаймні один агломерат оксиду церію, що містить кристаліти, дисперговані між діоксидом титану, а друга частина оксиду церію утворює принаймні один оксид церію, що містить острівець на поверхні діоксиду титану; а також способу виготовлення каталізатора, способу селективного відновлення рівнів NOx у вихлопних газах з використанням каталізатора, і контейнеру SCR, який містить в собі каталізатор. КОРОТКИЙ ОПИС ФІГУР Більш повне розкриття винаходу і багатьох переваг, що супроводжують його, може бути легко досягнуте, як і сам винахід стає краще зрозумілим, шляхом посилання на наступний докладний опис при його розгляді спільно з Фігурами, що додаються, на яких: Фігура 1 являє собою зображення просвічувальної електронної мікроскопії (ПЕМ) DT-51, обробленого 6 % мас. колоїдним CeO2 (на загальний вміст сухих речовин). Фігура 2 являє собою зображення ПЕМ DT-51, обробленого 6 % мас. колоїдним CeO2. Фігура 3 являє собою зображення ПЕМ DT-51, обробленого 6 % мас. колоїдним CeO2. Фігура 4(а) являє собою зображення ПЕМ DT-51, обробленого 6 % мас. колоїдним CeO2. Фігура 4(b) являє собою зображення ПЕМ DT-51, обробленого 6 % мас. колоїдним CeO2. Фігура 4(c) являє собою зображення ПЕМ DT-51, обробленого 6 % мас. колоїдним CeO2. Фігура 5 являє собою зображення ПЕМ DT-51, просоченого 6 % мас. CeO2. Фігура 6 являє собою зображення ПЕМ DT-51, просоченого 6 % мас. CeO2. Фігура 7 являє собою зображення ПЕМ DT-51, просоченого 6 % мас. CeO2. Фігура 8(a) являє собою зображення ПЕМ DT-51, просоченого 6 % мас. CeO2. Фігура 8(b) являє собою зображення ПЕМ DT-51, просоченого 6 % мас. CeO2. Фігура 8(c) являє собою зображення ПЕМ DT-51, просоченого 6 % мас. CeO2. Фігура 9 являє собою зображення ПЕМ DT-51, обробленого 3 % мас. колоїдним CeO2 з подальшим просоченням 3 % мас. CeO2, яке ілюструє тісний контакт між сферичними ексколоїдними кристалітами і острівцями або плитами, сформованими з просочувальних розчинних солей. Фігура 10 являє собою збільшене зображення ПЕМ DT-51, обробленого 3 % мас. колоїдним CeO2 з подальшим просоченням 3 % мас. CeO2, яке ілюструє тісний контакт між сферичними екс-колоїдними кристалітами і острівцями або плитами, сформованими з просочувальних розчинних солей. Фігура 11 являє собою зображення ПЕМ при невеликому збільшенні, яке ілюструє 50 нм агломерацію 3-8 нм кристалітів CeO2 на одній частці анатазу, завантаженій W, Si і Zr. Фігура 12 являє собою збільшене зображення ПЕМ, яке ілюструє 3-8 нм кристаліти CeO2, дисперговані у анатазі TiO2, завантаженому W, Si і Zr. 2 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фігура 13 являє собою графік, який ілюструє максимальну конверсію NOх під час розширених випробувань у реакторі свіжокальцинованого каталізатора за Прикладом 5, 4 % Fe/бета-цеоліту і 2 % V2O5 на DT58. Фігура 14 являє собою графік, який ілюструє максимальну конверсію NOх під час розширених випробувань у реакторі постарілого каталізатора за Прикладом 5, 4 % Fe/бетацеоліту і 2 % V2O5 на DT58. ДОКЛАДНИЙ ОПИС ПЕРЕВАЖНИХ ВАРІАНТІВ ЗДІЙСНЕННЯ ВИНАХОДУ Даний винахід стосується каталізатора для видалення оксидів азоту, який відзначається високою активністю і термічною стійкістю, та є ефективним для видалення NOx з вихлопних газів навіть при високих температурах і після старіння. Каталізатор за даним винаходом забезпечує дешеву альтернативу комерційно доступному залізу на носієві з бета-цеоліту із порівнянними, якщо не кращими каталітичними характеристиками, а також забезпечує кращу, нетоксичну альтернативу каталізаторам із оксиду ванадію на носієві з оксиду вольфраму/ діоксиду титану. Каталізатор за даним винаходом може мати багато можливих застосувань, зокрема для видалення NOx із викидів від пересувних джерел, таких як вантажні автомобілі малої та великої вантажопідйомності. Зокрема, даний винахід стосується каталізатора, який містить оксид церію (CeO2) і діоксид титану у формі анатазу (TiO2) із певною морфологією, яка засвідчує поліпшену каталітичну активність у порівнянні з каталізаторами із комерційно доступного заліза на носієві з бетацеоліту та каталізаторами з оксиду ванадію на носієві з вольфраму-діоксиду кремнію-діоксиду титану. Морфологія складається з двох форм оксиду церію. Перша частина сильно і безпосередньо взаємодіє з діоксидом титану у формі анатазу, утворюючи невеликі острівці безпосередньо на поверхні діоксиду титану у формі анатазу. Друга частина взаємодіє менш сильно і побічно, утворюючи мережу агломерованих, пористих нанометрових кристалітів оксиду церію в дискретних доменах, диспергованих між частинками діоксиду титану у формі анатазу. Ці дві форми оксиду церію можуть міститися в суміші або окремо на поверхні діоксиду титану. Каталітична активність за даним винаходом, в якій DT-51 (діоксид титану у формі анатазу, який виготовляється компанією "Millennium Inorganic Chemicals") спершу поєднується з колоїдним CeO2, а потім просочується солями Ce, забезпечує поліпшені результати, які є несподіваними в світлі попереднього рівня техніки. Спершу, коли каталізатор за даним винаходом порівняли з каталізатором на носієві DT-51, лише просоченому солями Ce, результати продемонстрували, що спершу поєднання DT-51 з колоїдним CeO2, а потім просочення DT-51 солями Ce, забезпечує несподіване поліпшення на 26 % характеристик видалення NOx порівняно із каталізатором на носієві DT-51, лише просоченому солями Ce. Крім того, коли каталізатор за даним винаходом порівняли з каталізатором на носієві DT-51, лише в поєднанні з колоїдним CeO2, результати продемонстрували, що просте поєднання колоїдного CeO2 з DT-51 є найменш ефективним засобом для одержання активного каталізатора для видалення NOx. Крім того, результати продемонстрували, що спершу поєднання DT-51 з колоїдним CeO2, а потім просочення DT-51 солями Ce, забезпечує несподіване поліпшення характеристик видалення NOx >100 % порівняно з лише поєднанням DT-51 з колоїдним CeO2. Морфологія каталізатора за даним винаходом може контролюватися способом формування. Зокрема, розподіл оксиду церію в цих двох станах контролюється способом, відповідно до якого оксид церію був поєднаний з діоксидом титану у формі анатазу за допомогою комбінації осадження - нанесення розчинних солей церію з різною кількістю колоїдних суспензій оксиду церію. Зокрема, порядок додавання колоїдного CeO2 і Ce у формі солі зробив свій внесок у поліпшення каталітичної активності. Коли каталізатор за даним винаходом, в якому DT-51 спершу поєднується з колоїдним CeO2 і потім просочується солями Ce, порівнюють з композицією, в якій DT-51 спершу просочується солями Ce і потім поєднується з колоїдним CeO2, результати чітко засвідчують, що підвищена каталітична активність спостерігається тільки тоді, коли колоїдний CeO2 додають до DT-51 перед нанесенням розчинного джерела Се. Коли порядок змінено на зворотній, поліпшення активності є мало очевидним. Вимірювання каталітичної активності каталізатора після старіння, при використанні в комбінації з промотором і після гідротермальної обробки, засвідчили, що присутність промотору призвела до подальшого підвищення каталітичної активності після старіння. Гідротермальна обробка - це процедура, яка використовується для імітації старіння каталізатора після 200.000 км пробігу. Результати засвідчили, що спершу поєднання промотованого DT-51 з колоїдним CeO2, а потім просочення DT-51 солями Ce, спричиняє несподіване поліпшення характеристик 3 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 на >120 % в порівнянні з DT-51, лише просоченим Ce, та на >285 % в порівнянні з DT-51, лише поєднаним з колоїдним CeO2. Крім того, каталізатор відповідно до варіанту здійснення даного винаходу, і переважно отриманий способом, який включає спершу поєднання промотованого DT-51 з колоїдним CeO2, а потім просочення DT-51 солями Ce, після застосування до нього гідротермального старіння, спричиняє несподіване поліпшення характеристик на >310 % в порівнянні з гідротермально обробленим DT-51, лише просоченим Ce, та на >350 % в порівнянні з гідротермально обробленим DT-51, лише поєднаним з колоїдним CeO2. Не маючи на меті бути пов'язаним з певною конкретною теорією дії щодо каталізатора за даним винаходом, вважається, що поліпшення, зазначені вище і проілюстровані у Прикладах, пов'язані з морфологією отриманих каталізаторів за даним винаходом. Наявність обох форм CeO2 створює структури пористих нанометрових кристалітів у дискретних доменах, диспергованих між частинками діоксиду титану у формі анатазу, а також невеликі острівці, які утворюються безпосередньо на поверхні діоксиду титану у формі анатазу, і сильно взаємодіють з носієм. Точні причини покращень на даний час невідомі, що сприяє несподіваній суті даного відкриття. Приклади здійснення даного винаходу включають: (1) Каталізатор, який містить принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, і принаймні один острівець, що включає оксид церію на поверхні діоксиду титану. (2) Каталізатор за пунктом (1) вище, в якому діоксид титану є діоксидом титану у формі анатазу. (3) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів і принаймні один острівець знаходяться у суміші на поверхні діоксиду титану. (4) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів і принаймні один острівець є відмінними і не перекривають одне одного на поверхні двоокису титану. (5) Каталізатор за пунктом (1) вище, в якому діоксид титану знаходиться у формі принаймні одного агрегату кристалітів анатазу, в якому кристаліти анатазу мають від 2 до 50 нм у діаметрі, і принаймні один агрегат має від 25 до 150 нм у діаметрі. (6) Каталізатор за пунктом (5) вище, в якому кристаліти анатазу мають від 8 до 20 нм у діаметрі. (7) Каталізатор за пунктом (5) вище, в якому принаймні один агрегат кристалітів анатазу має від 50 до 100 нм у діаметрі. (8) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, є колоїдним оксидом церію. (9) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, містить кристаліти від 3 до 15 нм у діаметрі. (10) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, включає кристаліти оксиду церію від 5 до 10 нм у діаметрі. (11) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, містить принаймні одну полікристалічну структуру оксиду церію. (12) Каталізатор за пунктом (1) вище, в якому принаймні один острівець, що включає оксид церію на поверхні діоксиду титану, містить неколоїдний оксид церію. (13) Каталізатор за пунктом (12) вище, в якому джерелом неколоїдного оксиду церію, є розчинна сіль Се. (14) Каталізатор за пунктом (1) вище, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, має менше 20 нм у діаметрі. (15) Каталізатор за пунктом (1) вище, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, має товщину 3 нм або менше. (16) Каталізатор за пунктом (1) вище, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, включає кристалічну решітку оксиду церію. (17) Каталізатор за пунктом (1) вище, в якому діоксид титану також містить принаймні один компонент, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (18) Каталізатор за пунктом (17) вище, в якому компонент є промотором. 4 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 60 (19) Каталізатор за пунктом (1) вище, в якому принаймні один агломерат кристалітів також містить принаймні один компонент, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (20) Каталізатор за пунктом (1) вище, в якому принаймні один острівець також містить принаймні один компонент, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (21) Каталізатор за пунктом (1) вище, в якому каталізатор піддавали гідротермальній обробці. (22) Спосіб отримання каталізатора, що включає додавання першої частини оксиду церію до діоксиду титану, з подальшим додаванням другої частини оксиду церію до діоксиду титану. (23) Спосіб за пунктом (22) вище, в якому діоксид титану є діоксидом титану у формі анатазу. (24) Спосіб за пунктом (22) вище, в якому перша частина оксиду церію є колоїдним оксидом церію, а друга частина оксиду церію є розчинним джерелом Се. (25) Спосіб за пунктом (22) вище, в якому перша частина оксиду церію утворює агломерат кристалітів оксиду церію, диспергований в діоксиду титану, а друга частина оксиду церію утворює принаймні один острівець на поверхні діоксиду титану. (26) Спосіб за пунктом (25) вище, в якому принаймні один агломерат кристалітів і принаймні один острівець знаходяться в суміші на поверхні діоксиду титану. (27) Спосіб за пунктом (25) вище, в якому принаймні один агломерат кристалітів і принаймні один острівець є відмінними і не перекривають одне одного на поверхні діоксиду титану. (28) Спосіб за пунктом (22) вище, в якому діоксид титану також містить принаймні один компонент, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (29) Спосіб за пунктом (22) вище, в якому компонент є промотором. (30) Спосіб за пунктом (25) вище, в якому принаймні один агломерат кристалітів також містить принаймні один компонент, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (31) Спосіб за пунктом (25) вище, в якому принаймні один острівець також містить принаймні один компонент, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (32) Спосіб селективного відновлення рівнів NOx у вихлопних газах, який включає контактування вихлопних газів, що містять NOx, каталізатором за пунктом (1) вище, у присутності відновлюючого агента. (33) Спосіб за пунктом (32) вище, в якому відновлюючий агент є принаймні одним, вибраним з групи, що складається з аміаку, сечовини і вуглеводню. (34) Сформований каталізатор селективного каталітичного відновлення (SCR), який набуває форми гранул, циліндру, сфери або моноліту, що включає каталізатор за пунктом (1) вище. (35) Промотований носій TiO2, який містить діоксид титану і принаймні один промотор, вибраний з групи, що складається з оксиду алюмінію, фосфору, лантану, цирконію, діоксиду кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. (36) Промотований носій TiO2 за пунктом (35) вище, в якому діоксид титану є діоксидом титану у формі анатазу. (37) Промотований носій TiO2 за пунктом (35) вище, який також включає оксид церію, нанесений на нього. (38) Промотований носій TiO2 за пунктом (35) вище, який містить принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, і принаймні один острівець, що включає оксид церію на поверхні діоксиду титану. (39) Спосіб отримання колоїдного CeO2, який включає розчинення солі церію у воді, потім повільне підвищення рівня рН вище 1,5 поки не почне утворюватися осад, а потім повторне підкислення азотною кислотою до рівня рН 1,5. 5 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 60 (40) Спосіб за пунктом (39) вище, в якому сіль церію розчиняється у воді до тих пір, поки рівень рН не підніметься вище 2. Каталізатор за даним винаходом зазвичай містить оксид церію (CeO 2) і діоксид титану у формі анатазу (TiO2) з певною морфологією. Морфологія складається з двох форм оксиду церію. Перша частина сильно і безпосередньо взаємодіє з діоксидом титану у формі анатазу, утворюючи невеликі острівці безпосередньо на поверхні діоксиду титану у формі анатазу. Друга частина взаємодіє менш сильно і побічно, утворюючи мережу агломерованих, пористих нанометрових кристалітів оксиду церію в дискретних доменах, диспергованих між частинками діоксиду титану у формі анатазу. Морфологія діоксиду титану складається з агрегатів розміром від 25 до 750 нм, переважно з агрегатів від 50 до 500 нм, при цьому деякі частинки необов'язково належать до агрегатів від 50 до 200 нм, які складаються з кристалітів анатазу від 2 до 40 нм, переважно кристалітів від 5 до 30 нм, при цьому деякі кристаліти необов'язково мають розмір від 8 до 20 нм. Рентгенівська дифракція цих зразків свідчить про розширення спектральних лінії, що згідно з рівнянням Шеррера вказує на те, що середній розмір кристалітів становить 20 нм з можливістю того, що середні діапазони знаходяться в межах від 3 до 50 нм. Діоксид титану DT-51 виробництва компанії "Millennium Inorganic Chemicals" є нанокристалічним анатазом, отриманим за допомогою сульфатного способу. Він є доступним у продажу у вигляді сухого порошку із середнім розміром частинок близько 1 мікрону в діаметрі. 2 Площа поверхні знаходиться в діапазоні від 80 до 100 м , а вміст залишкового сульфату знаходиться в межах між 0,8 до 1,7 % при вимірюванні у вигляді SO3. Каталітичні характеристики DT-51 в даному винаході можуть бути покращені шляхом використання одного або декількох типів промоторів. Ті, які можуть підвищити термічну стійкість, можуть бути вибрані з групи елементів, що включає оксид алюмінію, фосфор, лантан, або переважно цирконій і діоксид кремнію. Діоксид кремнію може додаватися кількома способами, але один спосіб нанесення унікальної форми оксиду кремнію, який має особливу ефективність, описаний в патенті з серійним № US12/533.414, який у повному обсязі включений до цього документу шляхом посилання. Кислотність діоксиду титану може бути підвищена шляхом додавання ніобію, стронцію, бору, або переважно вольфраму і молібдену, і активність отриманого каталізатора може бути змінена шляхом додавання марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію або переважно заліза. Промотори можуть використовуватися окремо або в будь-якій комбінації з вищезазначених причин, або тому, що вони надають інші переваги. Наприклад, елемент, такий як вольфрам, може покращити термічну стійкість, хоча він може додаватися до діоксиду титану з метою підвищення кислотності. Ілюстративна морфологія варіанту здійснення винаходу була отримана з колоїдного оксиду церію, наприклад, такого, який пропонується компанією "Aldrich Chemicals" із 20 % завантаженням по сухим речовинам у 2,5 % оцтовій кислоті, або який пропонується компанією "NanoTek" під назвою продукту CE-6042 при 18 % сухих речовин із середнім розміром частинок 30 нм, або під назвою продукту CE-6082 від "NanoTek" з лужним диспергатором і середнім розміром частинок 30 нм, або під назвою продукту CE-6080 з лужним диспергатором і середнім розміром частинок 720 нм, або під назвою продукту Needrahl, який пропонується компанією "Taki Chemical Co." із 15 % сухих речовин, або який пропонується для продажу компанією "AlfaAesar" із 20 % завантаженням по сухим речовинам, диспергованим у 0,2 % молярному нітраті з розміром частинок в діапазоні від 10 до 20 нм, або переважно колоїдна дисперсія компанії "AlfaAesar" із 20 % сухих речовин, диспергованих у 0,4 моль/моль CeO 2, із розміром частинок 10-20 нм. Можливо також отримати колоїдну суспензію CeO2 шляхом подрібнення твердого оксиду церію до відповідного розміру частинок у присутності води і диспергуючого агента. Інший спосіб отримання колоїдного CeO2 включає розчинення солі церію у воді, потім повільне підвищення рівня рН вище 1,5, переважно вище 2, при якому починає утворюватися осад, потім повторне підкислення азотною кислотою до рівня рН 1,5. Матеріали, отримані шляхом поєднання колоїдного оксиду церію з діоксидом титану у формі анатазу мають переважно композитні структури, як проілюстровано на Фігурах 1-4. Такий ілюстративний композитний зразок містить дискретні округлі кристаліти оксиду церію зазвичай від 5 до 10 нм у діаметрі з випадковим діаметром кристалів в межах від 1 до 15 нм. Відповідно до розширення спектральних лінії за даними рентгенівської дифракції (XRD) середній діаметр кристалітів оксиду церію становить близько 7,5 нм і може варіюватися в межах 5-10 нм у діаметрі. Кристаліти є диспергованими між частинками діоксиду титану у формі анатазу і демонструють обмежену взаємодію, як це визначено великими кутами контакту. Частинки зазвичай обмежені поверхнями {111} або {200} і мають тонкий аморфний шар на поверхні. 6 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 60 Також можливим є деяке накопичення окремих кристалітів оксиду церію, яке утворює полікристалічні структури, які збільшуються в розмірах і поширеності по мірі збільшення додавання колоїдної суспензії. Цілком можливо, що взаємодія кристалітів оксиду церію з анатазом є принаймні досить сильною, щоб запобігти значному спіканню і росту частинок, як анатазу, так і кристалітів оксиду церію. Ілюстративна морфологія неколоїдного зразка, отриманого шляхом просочення водорозчинними солями Ce, такими як хлорид церію (III), фторид церію (III), йодид церію (III), бромід церію (III), гексагідрат нітрату церію (III), сульфат амонію-церію (IV), ацетат церію (III), оксалат церію (III), оксагідрат сульфату церію (III), сульфат церію (IV), або переважно нітрат амонію-церію (IV), як проілюстровано на Фігурах 5-10. Цей зразок, отриманий шляхом просочення водорозчинними солями Ce, має структури, які вказують на топотаксіальний ріст тонких верхніх шарів оксиду церію поверх кристалітів анатазу. Верхні шари утворюють плити з острівців оксиду церію, які зазвичай є менше 3 нм завтовшки, хоча можуть зустрічатися структури верхніх шарів >5 нм завтовшки. Ширина острівців зазвичай має менше 10 нм у діаметрі, але може доходити до 20 нм у діаметрі. Острівці є дуже зволоженими, що свідчить про сильну взаємодію між верхнім шаром і підкладкою у формі анатазу. Острівці відзначаються кристалічністю, що знаходиться на стадії зародження, як це було передбачено шляхом формування чітко вираженої кристалічної решітки оксиду церію, що зазвичай складається з 5 шарів або менше, при чому деякі мають товщину з 15-20 шарів. Розташування острівців очевидно є більш переважним на поверхні високоенергетичного анатазу {103} і можливо інших. Орієнтація переважно проявляється на поверхні більш високоенергетичного діоксиду церію {200} у верхній частині острівців і паралельно поверхні анатазу. Довгі краї складаються в основному з поверхні {111}. Враховуючи тонку, плоску геометрію, співвідношення експонованих поверхонь {200} до {111} є вищим для острівців порівняно із таким співвідношенням для зразка, отриманого від колоїдного діоксиду церію. Не бажаючи бути пов'язаним з теорією, можливо припустити, що або сильна взаємодія між діоксидом церію та анатазом, або переважна експозиція поверхні {200} діоксиду церію, або їх комбінація, пояснює поліпшену активність просоченого зразка порівняно зі зразком, який був підготовлений лише з колоїдним діоксидом церію. Цілком можливо, що сила взаємодії між острівцями оксиду церію і анатазом сприяє у такій мірі, що має місце запобігання значному утворенню сферичних частинок діаметром понад 3-5 нм, як це мало місце в екс-колоїдному зразку. Не бажаючи бути пов'язаним теорією, несподіване поліпшення каталітичних характеристик, яке було досягнуте шляхом нанесення колоїдного оксиду церію з подальшим просоченням розчинними солями церію, може бути охарактеризоване двома відмінними морфологіями, які є прикладами окремих способів підготовки, співіснуючих в одному зразку. Крім того, можливо, щоб дві морфології існували в тісному контакті одне з одним, пов'язані зі способом і порядком нанесення. Зображення комбінацій морфологій проілюстровані на мікрофотографіях на Фіг. 1112. Ці мікрофотографії зроблені зі зразків, які були отримані шляхом обробки спершу анатазу TiO2 колоїдним CeO2, а потім просочення розчинними солями церію. Фігури 9 і 10 зображують зокрема сферичний кристаліт оксиду церію, що є характерним для обробки колоїдним оксидом церію, в безпосередньому контакті з острівцем або плитою оксиду церію, які є характерними для просочення розчинною сіллю церію. Селективне каталітичне відновлення (SCR) в мобільних джерелах, таких як вантажні автомобілі малої та великої вантажопідйомності, зазвичай здійснюється шляхом спершу впорскування відновлюючого агента у вихлопні гази, потім проходження вихлопних газів, які містять відновлюючий агент, через контейнер або "бак", що містить каталізатор азотоочищення, що призводить до зниження рівня NOx. Контейнер, що містить каталізатор, як правило, знаходиться безпосередньо у вихлопній системі транспортного засобу, так що вихлопні гази двигуна надходять безпосередньо в контейнер, а потім після зниження рівня NOx, вихлопні гази залишають контейнер через вихлопні труби автомобілів. Типові відновлюючі агенти включають аміак, сечовину і вуглеводні. Даний винахід також стосується вихлопної системи дизельного двигуна, яка містить у собі каталізатор за даним винаходом. Каталізатор за даним винаходом може бути присутнім у вихлопній системі у вигляді пресованих кульок, гранул, екструдованих циліндрів або переважно, для оптимального контакту випарів-сухих речовин з мінімальним перепадом тиску, у вигляді стільникового моноліту. Крім того, даний винахід може бути реалізований у цих різних формах шляхом змішування з водою і різними зв'язувальними речовинами, замісу у вигляді пасти, і пресування або екструдування в бажану форму, як то гранули, сфери, циліндри або моноліт. Альтернативно, даний винахід може бути реалізований шляхом змішування із зв'язувальною речовиною і достатньою кількістю води для утворення рідинної суспензії, що контактує з 7 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 формованою підкладкою, наприклад кордієритовим монолітом, таким який виготовляється компанією "Corning Inc.", з метою формування тонкошарового покриття ґрунтовкою. Моноліт, отриманий таким чином, як правило, розміщується у циліндричному контейнері, відкритому з обох кінців для кінцевого застосування в системі вихлопних газів дизельних двигунів. ПРИКЛАДИ Опис способів оцінки каталізатора Процедура випробування у реакторі Каталізатори, отримані відповідно до описаних нижче Прикладів, випробовують двома різними способами. Перший включає в себе метод скринінгу для швидкої оцінки каталітичних характеристик каталізатора. Під час цього випробування 0,2 г зразка каталізатора у вигляді порошку випробовують в реакторі з нерухомим шаром. Реакційна суміш складається із 500 проміле NO, 500 проміле NH3, 10 об. % O2, 5,5 об. % Н2О і балансу N2. Годинна об'ємна швидкість газу (GHSV) складає 100 л/год.-г каталізатора. Конверсія NO вимірюється при температурі 250 °C. Вимірювання проводяться спершу шляхом встановлення стабільного стану при проходженні потоку газу через реактор, щоб визначити каталітичні характеристики каталізатора, а потім в обхід реактора для визначення вимірювань концентрації при відсутності реакції. Конверсія визначається за відносною різницею. Другий спосіб випробування здійснюється протягом тривалого періоду часу при різних температурах. У цьому випадку реакційна суміш складається із 1000 проміле NO, змінного NH 3, 10 об. % O2, 5 об. % Н2О і балансу N2. Годинна об'ємна швидкість газу (GHSV) становить 330 л/год.-г каталізатора і каталітичні характеристики каталізатора вимірюють при 200, 250, 300, 400 і 500 °C. Конверсія вимірюється при збільшенні концентрацій аміаку в 200, 400, 600, 800 і 1000 проміле для кожної відповідної температури. Наведені значення представляють максимальну NO конверсію при кожній температурі. Відсоток конверсії NOx обчислюється наступним способом: Конверсія = 100 % х [1 - {(NO+NO2)о/(NO+NO2)і}] Де: (NO+NO2)і = загальна концентрація NO і NO2 на вході в реактор (NO+NO2)о = концентрації NO і NO2 на виході з реактора Однією з проблем при використанні конверсії як єдиного показника каталітичних характеристик є те, що лише стільки NO, скільки є присутнім, може бути конвертовано, так що максимальне значення дорівнює 1. При досягненні 1, потрібно набагато більше підвищення активності для досягнення незначних змін у конверсії. Таким чином, для цілей порівняння результати конверсії також представлені як активність, обчислена як "k*tau" в таблиці. Термін позначає константу активності помножену на час контакту у реакторі. Як відомо звичайним фахівцям у даній галузі техніки, це пов'язано з припущенням, що селективне каталітичне відновлення аміаком має перший порядок по відношенню до NO і нульовий порядок по відношенню до аміаку. Таким чином, активність розраховують на основі конверсії як "k*tau=-ln(1конверсія), де конверсія представлена у вигляді дробу 1. Таким чином, найбільш точним показником коефіцієнту азотоочищення (DeNOx) є "k*tau" до тих пір, поки "tau" є константою, що справедливо для відповідних порівнянь. Гідротермальне старіння Для таких каталітичних систем важливо продемонструвати тривалий активний термін служби для їх ефективного використання в мобільних джерелах протягом пробігу до 200.000 км або більше. Для того щоб забезпечити реалістичне випробування цієї здатності протягом обмеженого періоду часу, зазвичай прийнято використовувати протокол прискореного старіння, відповідно до якого каталізатор піддається дії суворих температур у присутності приблизно 10 % парів води протягом декількох годин. Хоча багато таких протоколів існує в сучасному рівні техніки, важливо вибрати комплекс умов, що є обґрунтованим і послідовно використовується в цілях порівняння для декількох досліджуваних каталізаторів. Спосіб, вибраний у цих дослідженнях, включає в себе 16-годинне випробування при температурі 750 °C, при якому каталізатор піддається впливу потоку газу, що складається з 10 % водної пари в атмосфері азоту. Просвічувальна електронна мікроскопія (ПЕМ) Порошки кальцинували при температурі 600 °C до початку аналізу. Зразки також підготували для аналізу ПЕМ шляхом занурення мідних сіток ПЕМ з дірчастою вуглеводневою підкладкою безпосередньо у порошок. Потім сітки переглянули за допомогою ПЕМ зі збільшенням в діапазоні від 15.000 до 400.000X. Аналіз проводили із застосуванням мікроскопу JEOL 2000FX II TEM, який працює при 200 кВ. Під час формування зображення особливу увагу 8 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 55 60 було приділено характерній морфології частинок та розподілу фаз. Зображення були записані за допомогою камери Gatan MultiScan CCD. Приклад 1 Церієм просочували носій шляхом розчинення нітрату амонію-церію в деіонізованій воді та поєднання цього розчину із суспензією діоксиду титану у формі анатазу (товарний знак DT-51 виробництва компанії "Cristal Inorganic Chemicals") у воді в кількості, достатній для отримання 6 % мас. Ce від загального вмісту сухих речовин. Воду видалили шляхом випарювання, отриманий сухий залишок сушили при 100 °C протягом 6 годин і кальцинували при температурі 600 °C протягом 6 годин в повітрі з використанням муфельної печі. Цей зразок позначили як "свіжий". Частину цього зразка далі піддали гідротермальній обробці, як описано вище. Ми посилаємося на зразок, оброблений таким чином, як "постарілий", оскільки обробка призначена для прискорення старіння, спричиненого довгостроковим використанням в реальних умовах. Приклад 2 Колоїдний оксид церію (20 % сухих речовин у воді; продукт #40125 виробництва компанії "Alfa-Aesar") змішали із суспензією DT-51 у воді в кількості, достатній для отримання 6 % мас. Ce від загального вмісту сухих речовин. Рівень pH розчину довели до 5 з використанням розведеного гідроксиду амонію і воду видалили шляхом випарювання. Отриманий сухий залишок додатково висушили і кальцинували, як описано у Прикладі 1. Частину цього зразка також піддали старінню, як описано у Прикладі 1. Приклад 3 Колоїдний оксид церію змішали із суспензією DT-51 у воді в кількості, достатній для отримання 3 % мас. Ce від загального вмісту сухих речовин. Нітрат амонію-церію потім розчинили у воді і додали до суспензії в кількості, достатній для отримання додаткових 3 % мас. Се. Воду видалили шляхом випарювання і отриманий сухий залишок далі сушили і кальцинували, як описано у Прикладі 1. Частину цього зразка також піддали старінню, як описано у Прикладі 1. Приклад 4 Нітрат амонію-церію розчинили у воді і додали до суспензії DT-51 в кількості, достатній для отримання 3 % мас. Се від загального вмісту сухих речовин. Колоїдний оксид церію потім додали до цієї суспензії для отримання додаткових 3 % мас. Се. Воду видалили шляхом випарювання і отриманий сухий залишок далі сушили і кальцинували, як описано у Прикладі 1. Частину цього зразка також піддали старінню, як описано у Прикладі 1. Приклад 5 Носій призначений для поліпшення активності каталізатора, а також його стабільності при гідротермальній обробці з метою спричинення старіння. Носій готується спершу шляхом суспендування DT-51 у воді за допомогою перемішування і подальшої нейтралізації до рівня рН 5,5 шляхом додавання розведеного гідроксиду амонію. Потім до суспензії додали паравольфрамат амонію, щоб отримати номінальне 6 % мас. WO3 завантаження по сухих речовинах. Після цієї стадії додали кремнієву кислоту відповідно до патенту US12/533.414 із цільовим завантаженням 2,5 % мас. SiO2. Цю суміш знову нейтралізували до рівня рН 5,5 і перемішували протягом 20 хвилин. Нарешті, сульфат цирконію додали до суспензії у кількості, достатній для отримання 0,4 % мас. Zr. Знову суспензію нейтралізували до рівня рН 5,5 за допомогою розведеного гідроксиду амонію і фільтрували, щоб видалити воду. Зразок сушили при температурі 100 °C протягом 6 годин і кальцинували при температурі 500 °C протягом 6 годин. Носій далі трансформували у каталізатор спершу шляхом суспендування кальцинованого порошку у воді при перемішуванні і шляхом його поєднання з колоїдним оксидом церію у кількості, достатній для отримання завантаження 12,5 % мас. CeO2 на основі загального вмісту сухих речовин. Нітрат амонію-церію розчинили у воді і додали до суспензії у кількості, достатній для збільшення Ce ще на 3 % мас. Розведений розчин гідроксиду амонію додали до суспензії для доведення рівня рН до 5 і суміш фільтрували. Потім сухий залишок висушили і кальцинували, як описано у Прикладі 1. Частину цього зразка також піддали старінню, як описано у Прикладі 1. Приклад 6 Універсальність препарату може бути продемонстрована шляхом запуску синтезу носія з гелем-попередником DT51, узятим з виробничого процесу раніше кальцинування. Гель титану у 2 кількості близько 250 м /г суспендували у воді. Паравольфрамат амонію додали до суспензії, щоб отримати номінальні 7 % мас. завантаження WO3 на основі сухих речовин. Цю суспензію нейтралізували до рівня рН 5,5. Після цієї стадії, додали кремнієву кислоту відповідно до патенту US12/533.414 із цільовим завантаженням 6 % мас. SiO2. Суспензію знову 9 UA 114081 C2 5 10 15 20 25 нейтралізували до рівня рН 5,5 за допомогою розведеного гідроксиду амонію і фільтрували, щоб видалити воду. Зразок сушили при температурі 100 °C протягом 6 годин і кальцинували при температурі 500 °C протягом 6 годин. Носій далі трансформували у каталізатор шляхом суспендування кальцинованого порошку у воді при перемішуванні і шляхом його поєднання з колоїдним оксидом церію у кількості, достатній для отримання завантаження 10 % мас. CeO2 на основі загального вмісту сухих речовин. Нітрат амонію-церію розчинили у воді у кількості, достатній для збільшення Ce ще на 3 % мас. на додаток до сульфату цирконію у кількості, достатній для осадження 0,2 % Zr від загального вмісту сухих речовин. Отриманий розчин додали до суспензії і розбавлений гідроксид амонію додали до суспензії для спільного осадження нерозчинних Ce і Zr шляхом доведення рівня рН до 5. Суміш фільтрували. Потім сухий залишок висушили і кальцинували, як описано у Прикладі 1. Частину цього зразка також піддали старінню, як описано у Прикладі 1. Випробування каталізатора Результати швидких скринінг-тестів у реакторі матеріалів каталізатора, приготованих у Прикладах 1, 2, 3, 4, 5 і 6, представлені в Таблиці 1 нижче. Очікується, що поєднання двох способів додавання церію, тобто просочення розчиненими іонами церію і додавання колоїдного оксиду церію, має забезпечити виміряне значення, еквівалентне математичному середньому значенню двох зразків, приготованих будь-яким одним із цих способів. Це значення представлене у третьому рядку в таблиці нижче під назвою "Середнє значення Прикладів 1 і 2". Тим не менше, дані свідчать, що поєднання двох способів в одному препараті шляхом спершу додавання колоїдного оксиду церію з подальшим додаванням розчиненого нітрату амоніюцерію призводить до 60 % збільшення коефіцієнту азотоочищення в порівнянні з математичним середнім значенням. У таблиці також показано, що, якщо порядок додавання змінюється на зворотній, так що розчинений нітрат церію додається перед колоїдним матеріалом, то буде спостерігатися менше поліпшення на 22 % по відношенню до математичного середнього значення. Таблиця 1 Каталітичні характеристики каталізаторів при виконанні скринінг-тестів після кальцинування при 600 °C і гідротермальної обробки старінням 750 ºC Високотемпературна обробка Кальцинування при 600 ºC при 750 ºC Приклад Скринінг Конверсія Коефіцієнт Конверсія Коефіцієнт NO при 250 азотоочищення NO при 250 азотоочищення ºC (%) (k*tau) ºC (%) (k*tau) 6 % CeO2, просочений 1 53,0 0,76 20,1 0,22 на DT-51 6 % колоїдний СеО2, 2 35,9 0,44 18,0 0,20 змішаний з DT-51 Середнє значення прикладів 1 і 2 45,1 0,60 19,0 0,21 -й 1 - 3 % колоїдний СеО2; 3 61,8 0,96 22,1 0,25 -й 2 - 3 % просочений СеО2 на DT-51 -й 1 - 3 % просочений СеО2; 4 51,6 0,73 23,7 0,27 -й 2 - 3 % колоїдний СеО2 на DT-51 12,5 % колоїдний CeO2 і 5 3 % просочений СеО2 на 82,0 1,71 60,0 0,92 промотованому DT-51 10 % колоїдний CeO2 і 3 % просочений CeO2 і 6 0,2 % ZrO2 на 73,1 1,31 57,6 0,86 промотованому гелі TiO2 30 Нажаль, синергічне поліпшення двох способів додавання церію не є стійким до модельованого старіння, і понад 60 % активності втрачається при гідротермальній обробці при 750 °C. Результати Прикладу 5 свідчать про те, що активність, як після кальцинування при 600 °C, так і після гідротермального старіння при 750 °C, може бути значно покращена шляхом 10 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 відповідної модифікації носія. Результати Прикладу 6 свідчать про те, що немає потреби у кальцинуванні титану раніше приготування модифікованого носія, який потенційно може уникнути дорогого етапу приготування. Приклад 7 Каталізатор за прикладом 3 додатково аналізується за допомогою просвічувальної електронної мікроскопії, і його зображення представлені на Фігурах 9 і 10. Унікальна морфологія є очевидною, оскільки тісний контакт між сферичними екс-колоїдними кристалітами і острівцями або плитами утворюється шляхом просочення розчинними солями на Фігурі 9. Фігура 10 являє собою збільшене зображення ПЕМ каталізатора за Прикладом 3, яке ілюструє більш детально тісний контакт між сферичними екс-колоїдними кристалітами і острівцями. Приклад 8 Каталізатор за прикладом 5 додатково аналізується за допомогою просвічувальної електронної мікроскопії, і його зображення представлені на Фігурах 11 і 12. Унікальна морфологія є очевидною, оскільки дві форми CeO 2 представлені як структури пористих нанометрових кристалітів у дискретних доменах, диспергованих між частинками діоксиду титану у формі анатазу (як видно з меншого збільшення на верхній мікрофотографії), а також невеликі острівці, які утворюються безпосередньо поверх діоксиду титану у формі анатазу, сильно взаємодіють із носієм (як видно на збільшенні, відображеному у збільшеному масштабі). Приклад 9 Каталітичні характеристики каталізатора, отриманого у Прикладі 5, оцінювалися за допомогою розширених випробувань у реакторі, і в порівнянні з комерційно-еквівалентними матеріалами номінального 4 % мас. заліза на носієві з бета-цеоліту і 2 % мас. оксиду ванадію на носієві з оксиду титану у формі анатазу, стабілізованому вольфрамом і діоксидом кремнію (товарний знак DT58 виробництва компанії "Cristal Inorganic Chemicals"). Результати при максимальній конверсії NOx проілюстровані на Фігурі 13. Ці результати свідчать про те, що каталітичні характеристики каталізатора, отриманого способом за винаходом, є порівнянними із комерційно доступними марками каталізаторів з ванадію на носієві з вольфраму-оксиду титану, і перевищують такі характеристики комерційно доступних каталізаторів із 4 % Fe на носієві з бета-цеоліту. Приклад 10 Усі три зразка з попереднього прикладу піддавали обробці шляхом старіння 10 % води в потоці повітря при 750 °C протягом 16 годин і випробовували знову. Результати проілюстровані на Фігурі 1. Вони свідчать про те, що після суворої обробки, каталітичні характеристики каталізатора, отриманого у Прикладі 5, є порівнянними з характеристиками каталізатора з Fe/бета-цеоліту і зниженими порівняно із комерційно доступним каталізатором з ванадію на носієві з вольфраму-оксиду титану. Приклад 11 Каталізатори отримали способом, аналогічним способу, описаному в Прикладі 5, за винятком того, що кількість колоїдного оксиду церію послідовно збільшувалася з 2,5 до 10 % мас. Результати швидких скринінг-тестів свідчать про те, що активність свіжокальцинованого каталізатора, а також після гідротермальної обробки при температурі 750 °C, підвищується разом із збільшенням вмісту колоїдного СеО2. Таблиця 2 Ефект від збільшення вмісту колоїдного CeO2 у композиції Високотемпературна обробка при Приклад 11 Кальцинування при 600 °C 750 °C Коефіцієнт Коефіцієнт Доданий колоїдний Конверсія NO при Конверсія NO азотоочищення азотоочищення СеО2 250ºC (%) при 250ºC (%) (k*tau) (k*tau) 2,5 % CeO2 71,0 1,24 54,0 0,78 7,5 % CeO2 79,4 1,58 58,9 0,89 10 % CeO2 79,6 1,59 64,1 1,02 Приклад 12 Носій приготували шляхом суспендування DT-51 у воді при перемішуванні і нейтралізації до рівня рН 5,5 із додаванням розведеного гідроксиду амонію. Потім до суспензії додали паравольфрамат амонію для отримання номінального завантаження 6 % мас. WO3. Кремнієву кислоту додали відповідно до патенту US12/533.414 із цільовим завантаженням 4 % мас. SiO2. 11 UA 114081 C2 5 10 15 20 25 30 35 Цю суміш знову нейтралізували до рівня рН 5,5 і перемішували протягом 20 хвилин. Зразок сушили при 100 °C протягом 6 годин і кальцинували при 500 °C протягом 6 годин. Носій далі трансформували у каталізатор шляхом суспендування кальцинованого порошку у воді і додавання водного розчину нітрату амонію-церію у зростаючих кількостях. Розведений розчин гідроксиду амонію додали до суспензії для доведення рівня рН до 5 і суміш фільтрували. Потім сухий залишок висушили при температурі 100 °C і кальцинували при температурі 600 °C, і піддали старінню при 750 °C, як описано у Прикладі 1. Результати швидких скринінг-тестів наведені в Таблиці 3 нижче. Видно, що конверсія після гідротермального старіння послідовно збільшується при завантаженні церієм. Таблиця 3 Ефект від збільшення завантаження по нанесеному Ce Приклад 12 Високотемпературна обробка при 750 °C Коефіцієнт Конверсія NO при Ce (W%) WO3 (% мас.) SiO2 (W%) азотоочищення 250 °C (%) (k*tau) 0,5 6 4 16,6 0,18 1 6 4 30,1 0,36 2 6 4 45,0 0,60 2,75 6 4 52,7 0,75 3 6 4 54,7 0,79 3 6 4 54,0 0,78 3 6 4 53,6 0,77 3,25 6 4 53,3 0,76 Приклад 13 Носій приготували, як описано у Прикладі 12, за винятком того, що завантаження по оксиду вольфраму варіювали від 1 до 9 % мас. Каталізатор отримали на основі цього носія шляхом суспендування кальцинованого порошку у воді при перемішуванні і додавання водного розчину нітрату амонію-церію в кількості, достатній для отримання 3 % мас. Се. Розведений розчин гідроксиду амонію додали до суспензії для доведення рівня рН до 5. Суміш фільтрували і сухий залишок висушили при температурі 100 °C. Результати випробувань каталізатора з використанням методу швидкого скринінгу, наведені в Таблиці 4 нижче, свідчать про те, що активність каталізатора підвищується зі збільшенням завантаження по оксиду вольфраму до очевидного максимуму близько 6 % мас. Таблиця 4 Ефект від збільшення завантаження по оксиду вольфраму Приклад 13 100 º C Високотемпературна обробка Конверсія NO при 250 Коефіцієнт азотоочищення Ce (W%) WO3 (% мас.) SiO2 (W%) ºC (%) (k*tau) 3 1 4 62,9 0,99 3 5 4 79,0 1,56 3 6 4 83,4 1,79 3 6 4 83,1 1,78 3 6 4 83,1 1,78 3 7 4 77,9 1,51 3 7 4 79,6 1,59 3 7 4 76,2 1,43 3 9 4 78,1 1,52 Приклад 14 Носій приготували, як описано у Прикладі 12, за винятком того, що завантаження по оксиду кремнію варіювали від 0 до 6 % мас. Каталізатор отримали на основі цього носія шляхом суспендування кальцинованого порошку у воді при перемішуванні і додавання водного розчину нітрату амонію-церію в кількості, достатній для отримання 3 % мас. Се. Розведений розчин гідроксиду амонію додали до суспензії для доведення рівня рН до 5, і суміш фільтрували. Отриманий сухий залишок висушили при температурі 100 °C, кальцинували при 600 °C, і частину піддали старінню шляхом гідротермальної обробки, як описано у Прикладі 1. Таблиця 5 показує, що додавання діоксиду кремнію до композиції спершу знижує виміряну конверсію каталізатором після свіжого кальцинування при температурі 600 °C. Проте стабільність протистояти дезактивації внаслідок гідротермальної обробки поліпшує цей показник. 12 UA 114081 C2 Таблиця 5 Ефект від збільшення завантаження по оксиду кремнію Високотемпературна обробка Приклад 14 Кальцинування при 600 ºC при 750 ºC Коефіцієнт Коефіцієнт WO3 SiO2 Конверсія NO Конверсія NO Ce (W%) азотоочищення азотоочищення (% мас.) (W%) при 250ºC (%) при 250ºC (%) (k*tau) (k*tau) 3 6 0 64,8 1,04 42,3 0,55 3 6 2 51,8 0,73 51,1 0,72 3 6 4 55,4 0,81 54,0 0,78 3 6 6 50,5 0,70 НВ НВ 5 10 15 20 Приклад 15 Каталізатор отримали спершу шляхом додавання розчиненого молібдату амонію до колоїдного оксиду церію при перемішуванні. Цю суспензію потім змішали із суспензією DT-51. При застосуванні, кількість доданого молібдену є достатньою для досягнення завантаження 1,1 % мас. MoO3, і оксид церію додали для досягнення 12,5 % мас. композиції від загального вмісту присутніх сухих речовин. Рівень pH довели до 4 і суспензію перемішували протягом 20 хвилин. Суміш фільтрували і отриманий сухий залишок висушили при температурі 100 °C, кальцинували при 600 °C, і частину піддали старінню шляхом гідротермальної обробки, як описано у Прикладі 1. Таблиця 6 нижче показує, що додавання молібдену до колоїдного оксиду церію не покращує конверсії свіжокальцинованим каталізатором, але воно покращує стабільність конверсії після гідротермальної обробки каталізатора при температурі 750 °C. Таблиця 6 Ефект від нанесення оксиду молібдену на колоїдний оксид церію Високотемпературна обробка при Приклад 15 Кальцинування при 600 ºC 750 ºC Коефіцієнт Коефіцієнт CeO2 (% MoO3 (% Конверсія NO Конверсія NO азотоочищення азотоочищення мас.) мас.) при 250 ºC (%) при 250 ºC (%) (k*tau) (k*tau) 12,5 0 32,6 0,39 14,6 0,16 12,5 1,1 32,7 0,40 25,8 0,30 Приклад 16 Каталізатор отримали, як описано у Прикладі 15, за винятком того, паравольфрамат амонію використовували замість молібдату амонію в кількості, достатній для досягнення збільшення завантажень WO3. Наведена нижче таблиця показує, що збільшення завантаження оксиду вольфраму на оксид церію збільшує конверсію NOx, як свіжокальцинованих каталізаторів, так і каталізаторів, підданих гідротермальному старінню. Таблиця 7 Ефект від нанесення оксиду вольфраму на колоїдний оксид церію Високотемпературна обробка при Приклад 16 Кальцинування при 600 ºC 750 ºC Коефіцієнт Коефіцієнт CeO2 WO3 Конверсія NO Конверсія NO азотоочищення азотоочищення (% мас.) (% мас.) при 250ºC (%) при 250ºC (%) (k*tau) (k*tau) 12,5 2 37,1 0,46 31,0 0,37 12,5 3 39,4 0,50 34,0 0,42 12,5 4 40,2 0,51 40,1 0,51 Порівняльний Приклад 1 Каталізатор отримали відповідно до способу, описаного Kato et al. у патенті US 7.585.807 25 В2. 30 35 Носій приготували спершу шляхом суспендування DT-51 у воді за допомогою змішування і подальшої його нейтралізації до рівня рН 5,5 шляхом додаванням розведеного гідроксиду амонію. Потім до суспензії додали паравольфрамат амонію, щоб отримати номінальне завантаження 6 % мас. WO3. Після цієї стадії, до суспензії додали кремнієву кислоту шляхом обробки силікату натрію достатньою кількістю іонообмінної смоли, щоб замінити увесь натрій, присутній з іонами водню, і додаючи її безпосередньо до суспензії. Цільове навантаження складає 2,5 % мас. SiO2. Цю суміш знову нейтралізували до рівня рН 5,5 і перемішували протягом 20 хвилин. Нарешті, до суспензії додали сульфат цирконію у кількості, достатній для отримання 0,4 % мас. Zr. Знову суспензію нейтралізували до рівня рН 5,5 за допомогою 13 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 розведеного гідроксиду амонію і фільтрували, щоб видалити воду. Зразок сушили при 100 °C протягом 6 годин і кальцинували при 500 °C протягом 6 годин. Носій далі трансформували у каталізатор шляхом суспендування кальцинованого порошку у воді і додавання колоїдного оксиду церію, як описано в патенті US7.585.807 В2. Потім сухий залишок висушили при 100 °C і кальцинували при 600 °C, і частину піддали старінню при 750 °C в гідротермальних умовах, як описано у Прикладі 1. Приклад 17 Носій приготували шляхом нанесення номінального завантаження 6 % мас. WO3, 10 % мас. CeO2, 0,4 % мас. Zr і 2,5 % мас. SiO2 на DT51. Носій приготували спочатку шляхом суспендування DT-51 у воді при перемішуванні і шляхом його подальшої нейтралізації до рівня рН 5,5 із додаванням розведеного гідроксиду амонію. Потім до суспензії додали паравольфрамат амонію для отримання номінального завантаження 6 % мас. WO3. Після цієї стадії додали кремнієву кислоту відповідно до патенту US12/533.414 із цільовим завантаженням 2,5 % мас. SiO2. Цю суміш знову нейтралізували до рівня рН 5,5 і перемішували протягом 20 хвилин. Суспензію з'єднали з колоїдним оксидом церію у кількості, достатній для отримання завантаження 10 % CeO2. Нарешті, до суспензії додали сульфат цирконію у кількості, достатній для отримання 0,4 % мас. Zr. Знову суспензію нейтралізували до рівня рН 5,5 за допомогою розведеного гідроксиду амонію і фільтрували, щоб видалити воду. Зразок сушили при 100 °C протягом 6 годин і кальцинували при 500 °C протягом 6 годин. Каталізатор приготували на основі цього носія шляхом суспендування кальцинованого порошку у воді при перемішуванні. Другий розчин отримали шляхом розчинення нітрату амоніюцерію в кількості, достатній для осадження додаткових 3 % мас. Се від загального вмісту сухих речовин. Обидва розчини з'єднали, а потім до суспензії додали розведений розчин гідроксиду амонію для доведення рівня рН до 5. Суміш фільтрували і отриманий сухий залишок висушили при температурі 100 °C, кальцинували при 600 °C, і частину піддали старінню шляхом гідротермальної обробки, як описано у Прикладі 1. Приклад 18 Носій приготували відповідно до опису з Прикладу 17. Каталізатор приготували на основі цього носія шляхом суспендування кальцинованого порошку у воді при перемішуванні. Другий розчин отримали шляхом розчинення нітрату амоніюцерію в кількості, достатній для осадження додаткових 3 % мас. разом із змінними кількостями сульфату амонію заліза(II). Обидва розчини з'єднали, а потім до суспензії додали розведений розчин гідроксиду амонію для доведення рівня рН до 5. Суміш фільтрували і отриманий сухий залишок висушили при температурі 100 °C, кальцинували при 600 °C, і частину піддали старінню шляхом гідротермальної обробки, як описано у Прикладі 1. Приклад 18а приготували з кількістю сульфату заліза(II), достатньою для досягнення завантаження заліза 0,05 % мас. Кількість заліза, додана у Прикладі 18b, призначена для досягнення завантаження 0,2 % мас. Fe відносно присутнього загального вмісту сухих речовин. Випробування каталізатора Каталітичні характеристики каталізаторів, отриманих у Порівняльному Прикладі 1, а також Прикладах 17, 18a і 18b, наведені в Таблиці 8 нижче. Таблиця показує, що спосіб, запропонований у патенті US 7.585.807 В2, попри свою ефективність для виготовлення активного каталізатора для видалення NOx, має каталітичні характеристики, що є недостатніми порівняно з каталізатором, отриманим за даним винаходом. Поліпшення, отримане за рахунок застосування двох морфології оксиду церію, а не лише колоїдного оксиду церію, сягає порядку 68 % для свіжокальцинованого каталізатора і 22 % для зразка, підданого старінню температурі при 750 °C в гідротермальних умовах. Таблиця 8 також показує, що невеликі кількості заліза покращують конверсію NOx, але занадто великий вміст заліза може призвести до нижчої конверсії у зразків, підданих гідротермальному старінню. 14 UA 114081 C2 Таблиця 8 Відносні каталітичні характеристики у реакторі каталізаторів, отриманих відповідно з Порівняльним Прикладом 1, Прикладом 15, Приклад 16a і Прикладом 16b Кальцинування при Високотемпературна Приклад Склад 600 °C обробка при 750 °C КонКоефіцієнт Коефіцієнт Ce CeO2 WO3 SiO2 версія Конверсія Fe (% Zr (% азотоочиазотоочи(% (% (% (% NO при NO при мас.) мас.) щення щення мас.) мас.) мас.) мас.) 250 °C 250 °C (%) (K*tau) (K*tau) (%) Порівняльний 0 0 13 6 2,5 0,4 55,7 0,81 57,2 0,85 приклад 1 Приклад 17 0 3 10 6 2,5 0,4 74,4 1,36 64,8 1,04 Приклад 18а 0,05 3 10 6 2,5 0,4 87,9 2,11 67,9 1,14 Приклад 18b 0,2 3 10 6 2,5 0,4 73,3 1,34 59,1 0,89 5 Очевидно, що численні модифікації і варіанти даного винаходу є можливими у світлі вищевикладених принципів. Тому слід розуміти, що в межах обсягу формули винаходу, що додається, винахід може бути здійснено інакше, ніж конкретно описано тут. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 1. Каталізатор, який містить принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, і принаймні один острівець, що включає оксид церію на поверхні діоксиду титану. 2. Каталізатор за п. 1, в якому діоксид титану є діоксидом титану у формі анатазу. 3. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів і принаймні один острівець знаходяться у суміші на поверхні діоксиду титану. 4. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів і принаймні один острівець є відмінними і не перекривають один одного на поверхні діоксиду титану. 5. Каталізатор за п. 1, в якому діоксид титану знаходиться у формі принаймні одного агрегату кристалітів анатазу, в якому кристаліти анатазу мають діаметр від 2 до 50 нм, і принаймні один агрегат має від 25 до 150 нм у діаметрі. 6. Каталізатор за п. 5, в якому кристаліти анатазу мають від 8 до 20 нм у діаметрі. 7. Каталізатор за п. 5, в якому принаймні один агрегат кристалітів анатазу має від 50 до 100 нм у діаметрі. 8. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, є колоїдним оксидом церію. 9. Спосіб отримання каталізатора за п. 8, в якому колоїдний СеО 2 утворюють способом, який включає розчинення солі церію у воді, потім повільне підвищення рівня рН вище 1,5, поки не почне утворюватися осад, а потім повторне підкислення азотною кислотою до рівня рН 1,5. 10. Спосіб за п. 9, в якому сіль церію розчиняється у воді до тих пір, поки рівень рН не підніметься вище 2. 11. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, містить кристаліти від 3 до 15 нм у діаметрі. 12. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, включає кристаліти оксиду церію від 5 до 10 нм у діаметрі. 13. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів, що включає оксид церію, диспергований між діоксидом титану, містить принаймні одну полі кристалічну структуру оксиду церію. 14. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію на поверхні діоксиду титану, містить неколоїдний оксид церію. 15. Каталізатор за п. 14, в якому джерелом неколоїдного оксиду церію є розчинна сіль Се. 16. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, має менше 20 нм у діаметрі. 17. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, має товщину 3 нм або менше. 18. Каталізатор за п. 1, в якому принаймні один острівець, що включає оксид церію, диспергований на поверхні діоксиду титану, включає кристалічну решітку оксиду церію. 15 UA 114081 C2 5 10 15 20 25 30 35 40 45 50 19. Каталізатор за п. 1, в якому діоксид титану також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 20. Каталізатор за п. 19, в якому компонент є промотором. 21. Каталізатор за п. 1, в якому принаймні один агломерат кристалітів також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 22. Каталізатор за п. 1, в якому принаймні один острівець також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 23. Каталізатор за п. 1, в якому каталізатор піддавали гідротермальній обробці. 24. Сформований каталізатор селективного каталітичного відмовлення (SCR), який має форму гранул, циліндра, сфери або моноліту, що включає каталізатор за п. 1. 25. Промотований носій ТіО2, який містить діоксид титану, принаймні один агломерат кристалів, що включає оксид церію, диспергований між діоксидом титану, принаймні один острівець, що включає оксид церію на поверхні діоксиду титану, і принаймні один промотор, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 26. Промотований носій ТіО2 за п. 25, в якому діоксид титану є діоксидом титану у формі анатазу. 27. Промотований носій ТіО2 за п. 25, який також включає оксид церію, нанесений на нього. 28. Спосіб отримання каталізатора за п. 1, що включає додавання першої частини оксиду церію до діоксиду титану, з подальшим додаванням другої частини оксиду церію до діоксиду титану. 29. Спосіб за п. 28, в якому діоксид титану є діоксидом титану у формі анатазу. 30. Спосіб за п. 28, в якому перша частина оксиду церію є колоїдним оксидом церію, а друга частина оксиду церію є розчинним джерелом Се. 31. Спосіб за п. 28, в якому перша частина оксиду церію утворює агломерат кристалітів оксиду церію, диспергованого між діоксидом титану, а друга частина оксиду церію утворює принаймні один острівець на поверхні діоксиду титану. 32. Спосіб за п. 31, в якому принаймні один агломерат кристалітів і принаймні один острівець знаходяться в суміші на поверхні діоксиду титану. 33. Спосіб за п. 31, в якому принаймні один агломерат кристалітів і принаймні один острівець є відмінними і не перекривають один одного на поверхні діоксиду титану. 34. Спосіб за п. 31, в якому принаймні один агломерат кристалітів також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 35. Спосіб за п. 31, в якому принаймні один острівець також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 36. Спосіб за п. 28, в якому діоксид титану також містить принаймні один компонент, вибраний з групи, що складається з алюмінію, фосфору, лантану, цирконію, кремнію, ніобію, стронцію, бору, вольфраму, молібдену, марганцю, кобальту, хрому, срібла, вісмуту, міді, європію, олова, цинку, празеодиму, стибію, заліза та їх оксидів. 37. Спосіб за п. 28, в якому компонент є промотором. 38. Спосіб селективного відновлення рівнів NOx у вихлопних газах, який включає контактування вихлопних газів, що містять NOx, каталізатором за п. 1 у присутності відновлюючого агента. 39. Спосіб за п. 38, в якому відновлюючий агент є принаймні одним, вибраним із групи, що складається з аміаку, сечовини і вуглеводню. 16 UA 114081 C2 17 UA 114081 C2 18 UA 114081 C2 19 UA 114081 C2 20 UA 114081 C2 21 UA 114081 C2 22 UA 114081 C2 23 UA 114081 C2 24 UA 114081 C2 25 UA 114081 C2 26 UA 114081 C2 27 UA 114081 C2 28

ДивитисяДодаткова інформація

Назва патенту англійськоюCe containing, v-free mobile denox catalyst

Автори англійськоюAugustine, Steven, Mark, Chapman, David, Monroe, Watson, Mark, Barrett

Автори російськоюОгастин Стивен Марк, Чэпмэн Дэвид Монро, Уотсон Марк Барретт

МПК / Мітки

МПК: B01J 23/10

Мітки: ванадію, видалення, оксиду, азоту, містить, каталізатор, автомобільний, церій

Код посилання

<a href="https://ua.patents.su/32-114081-avtomobilnijj-katalizator-dlya-vidalennya-oksidu-azotu-yakijj-mistit-cerijj-ta-ne-mistit-vanadiyu.html" target="_blank" rel="follow" title="База патентів України">Автомобільний каталізатор для видалення оксиду азоту, який містить церій та не містить ванадію</a>

Попередній патент: Страхувальний пристрій-десантер

Наступний патент: Спосіб одержання водорозчинних селеноглікопротеїнів та композиція, що їх містить

Випадковий патент: Пристрій для взяття біоматеріалу з прямої кишки на дослідження