Спосіб одержання біопалива, що інтегрує тепло від реакцій утворення зв’язків вуглець-вуглець для початку реакції газифікації біомаси

Формула / Реферат

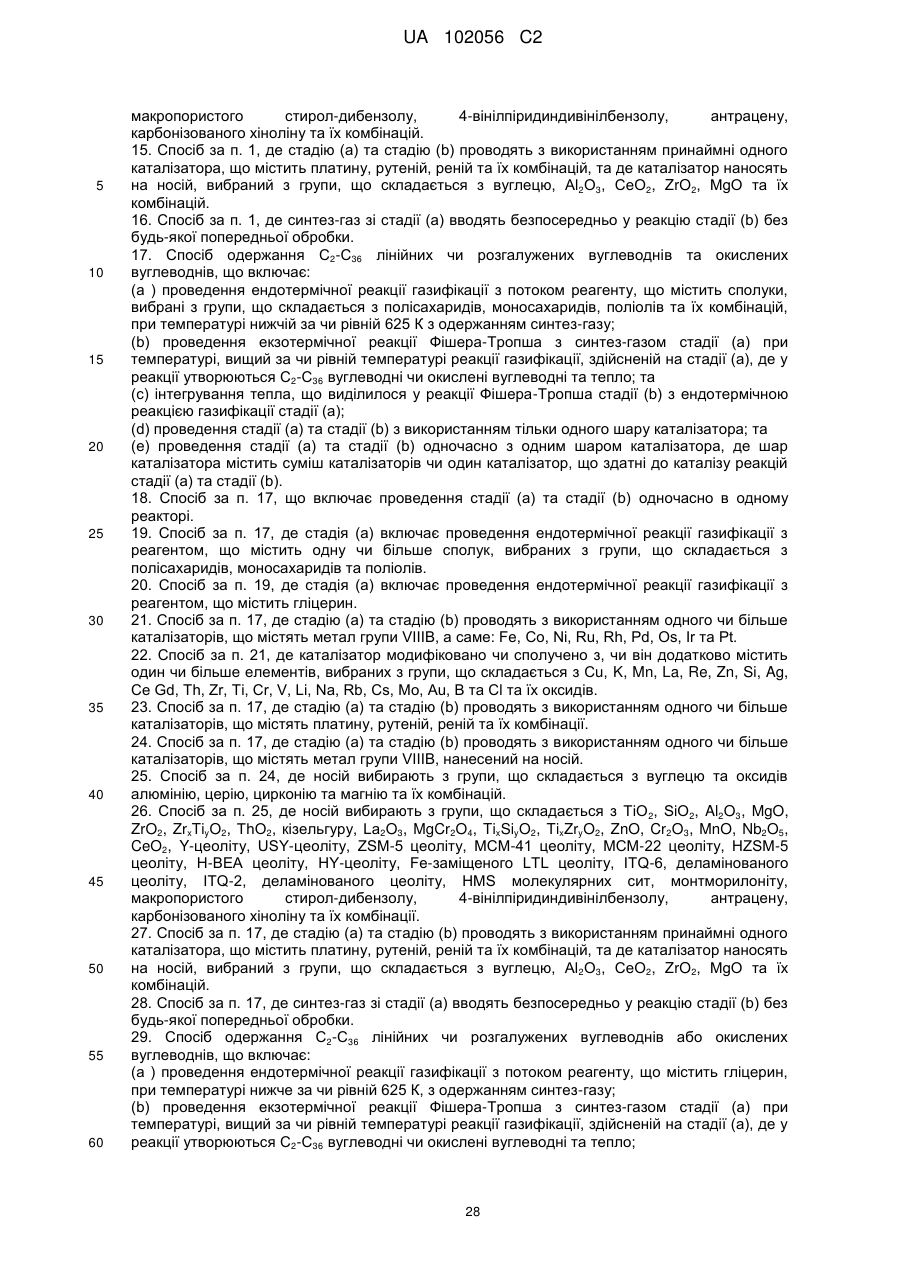

1. Спосіб одержання вуглеводнів та окислених вуглеводнів, що включає:

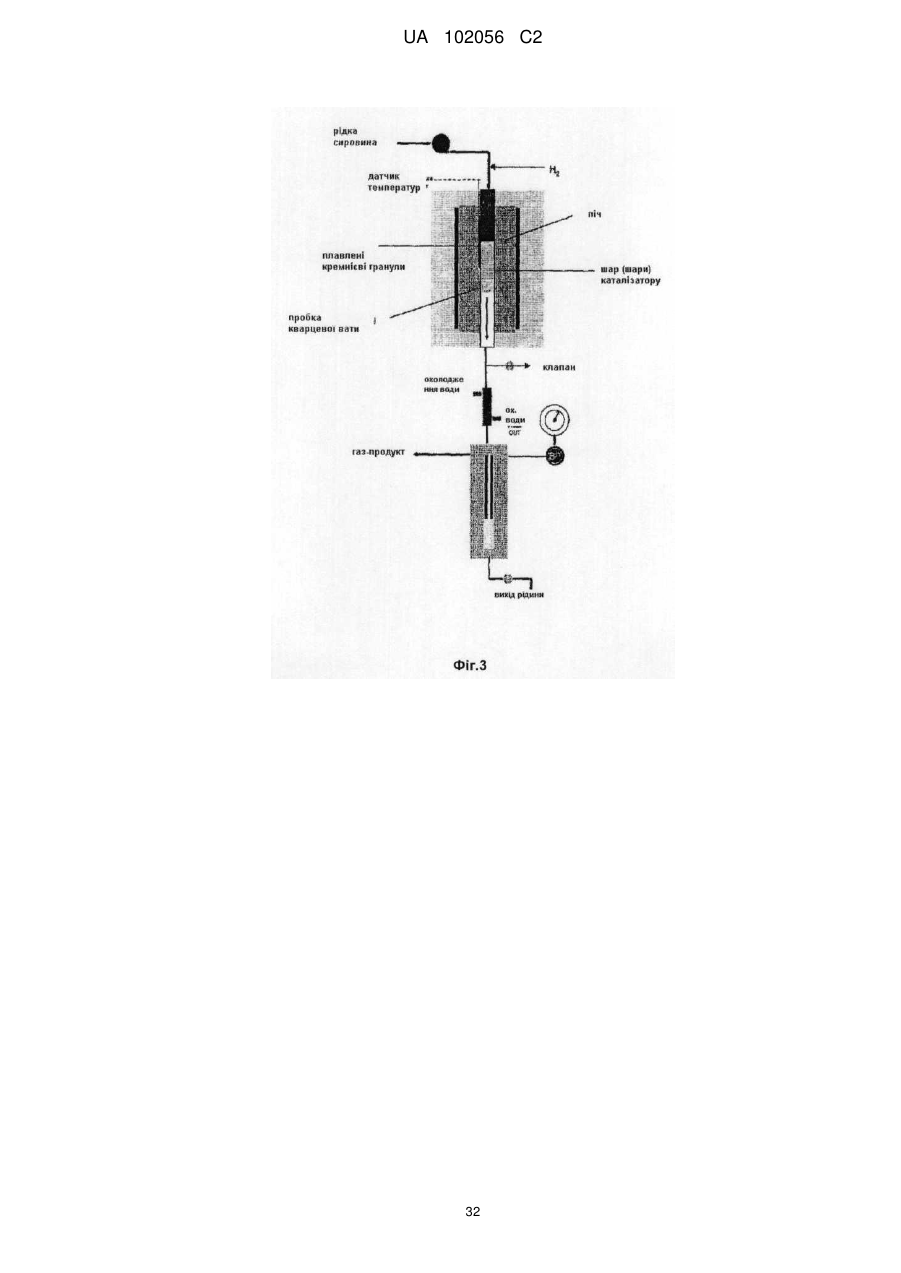

(a) проведення ендотермічної реакції газифікації з реагентом, що містить гліцерин, при температурі нижчій за чи рівній 750 К, з одержанням синтез-газу;

(b) проведення екзотермічної реакції утилізації синтез-газу чи реакції утворення зв'язків вуглець-вуглець стадії (а) при температурі, вищій чи рівній температурі реакції газифікації, здійсненій на стадії (а), де у реакції утворюються вуглеводні чи окислені вуглеводні та тепло;

(c) інтегрування тепла, утвореного у реакції утилізації синтез-газу чи реакції утворення зв'язків вуглець-вуглець стадії (b), з ендотермічною реакцією газифікації стадії (а);

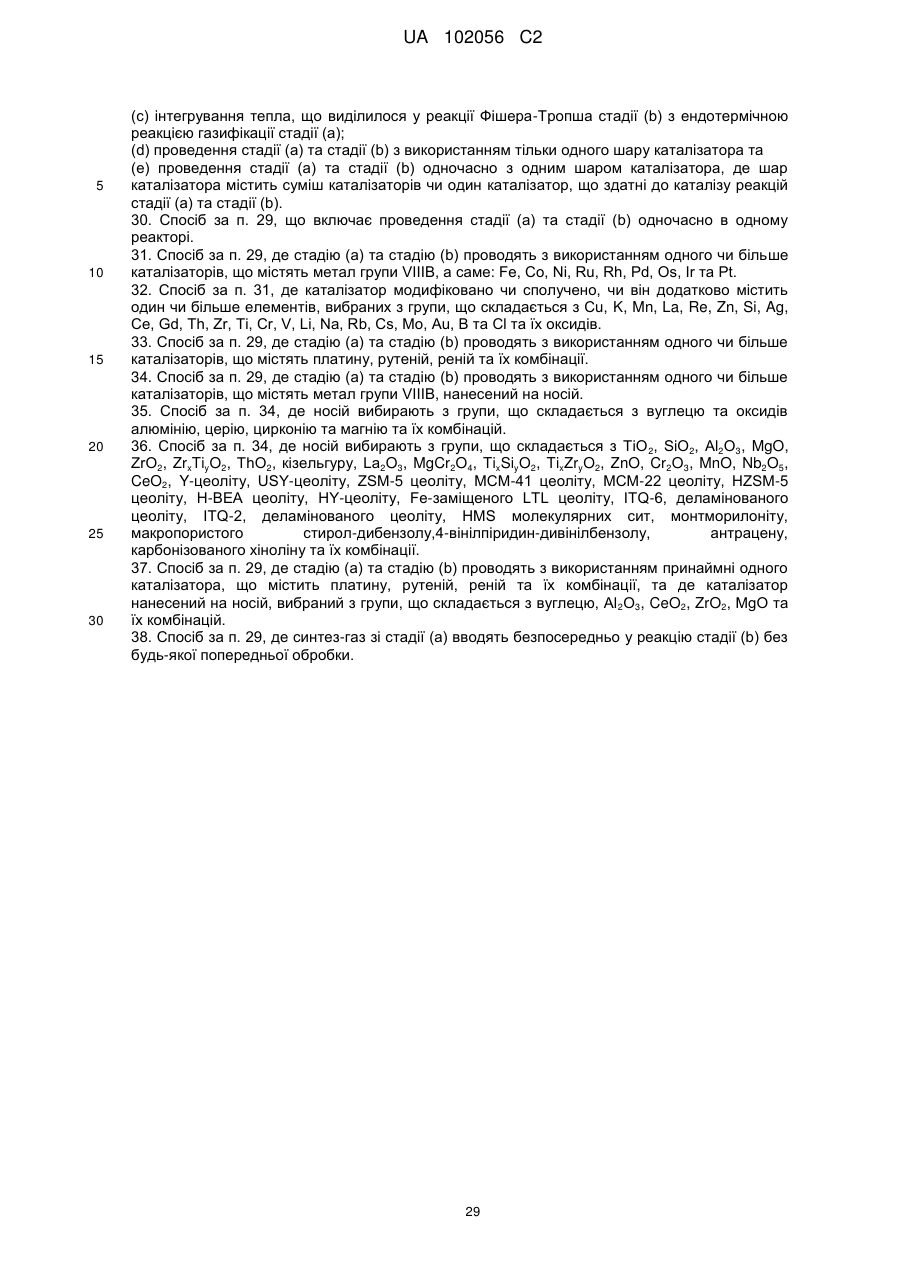

(d) проведення стадії (а) та стадії (b) з використанням тільки одного шару каталізатора та

(e) проведення стадії (а) та стадії (b) одночасно з одним шаром каталізатора, де шар каталізатора містить суміш каталізаторів чи один каталізатор, що здатні до каталізу реакцій стадії (а) та стадії (b).

2. Спосіб за п. 1, де стадія (а) включає проведення ендотермічної реакції газифікації при температурі нижчій за чи рівній 625 К.

3. Спосіб за п. 1, де стадія (а) включає проведення ендотермічної реакції газифікації при температурі нижчій за чи рівній 575 К.

4. Спосіб за п. 1, де стадія (а) включає проведення ендотермічної реакції газифікації при температурі, нижчій за чи рівній 550 К.

5. Спосіб за п. 1, що включає проведення стадії (а) та стадії (b) одночасно в одному реакторі.

6. Спосіб за п. 1, де стадія (а) включає проведення ендотермічної реакції газифікації з реагентом, що містить одну чи більше сполук, вибраних з групи, що складається з полісахаридів, моносахаридів та поліолів.

7. Спосіб за п. 6, де стадія (а) включає проведення ендотермічної реакції газифікації з реагентом, що містить гліцерин.

8. Спосіб за п. 1, де стадія (b) включає проведення реакції Фішера-Тропша.

9. Спосіб за п. 1, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять метал групи VIIIB, а саме: Fe, Co, Ni, Ru, Rh, Pd, Os, Ir та Pt.

10. Спосіб за п. 9, де каталізатор модифіковано чи сполучено з, чи він додатково містить один чи більше елементів, вибраних з групи, що складається з Сu, К, Mn, La, Re, Zn, Si, Ag, Ce, Gd, Th, Zr, Ті, Cr, V, Li, Na, Rb, Cs, Mo, Аu, В і Сl та їх оксидів.

11. Спосіб за п. 1, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять платину, рутеній, реній та їх комбінації.

12. Спосіб за п. 1, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять метал групи VIIIB, нанесений на носій.

13. Спосіб за п. 12, де носій вибирають з групи, що складається з вуглецю та оксидів алюмінію, церію, цирконію та магнію та їх комбінацій.

14. Спосіб за п. 12, де носій вибирають з групи, що складається з ТіO2, SiO2, Аl2О3, MgO, ZrO2, ZrxTiyO2, ТhO2, кізельгуру, La2O3, MgCr2O4, TixSiyО2, TixZryО2, ZnO, Cr2O3, MnO, Nb2O5, CeO2, Y-цеоліту, USY-цеоліту, ZSM-5 цеоліту, МСМ-41 цеоліту, МСМ-22 цеоліту, HZSM-5 цеоліту, Н-ВЕА цеоліту, HY-цеоліту, Fe-заміщеного LTL цеоліту, ITQ-6, деламінованого цеоліту, ITQ-2, деламінованого цеоліту, HMS молекулярних сит, монтморилоніту, макропористого стирол-дибензолу, 4-вінілпіридиндивінілбензолу, антрацену, карбонізованого хіноліну та їх комбінацій.

15. Спосіб за п. 1, де стадію (а) та стадію (b) проводять з використанням принаймні одного каталізатора, що містить платину, рутеній, реній та їх комбінацій, та де каталізатор наносять на носій, вибраний з групи, що складається з вуглецю, Аl2О3, СеО2, ZrO2, MgO та їх комбінацій.

16. Спосіб за п. 1, де синтез-газ зі стадії (а) вводять безпосередньо у реакцію стадії (b) без будь-якої попередньої обробки.

17. Спосіб одержання С2-С36 лінійних чи розгалужених вуглеводнів та окислених вуглеводнів, що включає:

(а ) проведення ендотермічної реакції газифікації з потоком реагенту, що містить сполуки, вибрані з групи, що складається з полісахаридів, моносахаридів, поліолів та їх комбінацій, при температурі нижчій за чи рівній 625 К з одержанням синтез-газу;

(b) проведення екзотермічної реакції Фішера-Тропша з синтез-газом стадії (a) при температурі, вищий за чи рівній температурі реакції газифікації, здійсненій на стадії (а), де у реакції утворюються С2-С36 вуглеводні чи окислені вуглеводні та тепло; та

(c) інтегрування тепла, що виділилося у реакції Фішера-Тропша стадії (b) з ендотермічною реакцією газифікації стадії (а);

(d) проведення стадії (а) та стадії (b) з використанням тільки одного шару каталізатора; та

(e) проведення стадії (а) та стадії (b) одночасно з одним шаром каталізатора, де шар каталізатора містить суміш каталізаторів чи один каталізатор, що здатні до каталізу реакцій стадії (а) та стадії (b).

18. Спосіб за п. 17, що включає проведення стадії (а) та стадії (b) одночасно в одному реакторі.

19. Спосіб за п. 17, де стадія (а) включає проведення ендотермічної реакції газифікації з реагентом, що містить одну чи більше сполук, вибраних з групи, що складається з полісахаридів, моносахаридів та поліолів.

20. Спосіб за п. 19, де стадія (а) включає проведення ендотермічної реакції газифікації з реагентом, що містить гліцерин.

21. Спосіб за п. 17, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять метал групи VIIIB, а саме: Fe, Co, Ni, Ru, Rh, Pd, Os, Ir та Pt.

22. Спосіб за п. 21, де каталізатор модифіковано чи сполучено з, чи він додатково містить один чи більше елементів, вибраних з групи, що складається з Сu, К, Mn, La, Re, Zn, Si, Ag, Ce Gd, Th, Zr, Ті, Cr, V, Li, Na, Rb, Cs, Mo, Аu, В та Сl та їх оксидів.

23. Спосіб за п. 17, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять платину, рутеній, реній та їх комбінації.

24. Спосіб за п. 17, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять метал групи VIIIB, нанесений на носій.

25. Спосіб за п. 24, де носій вибирають з групи, що складається з вуглецю та оксидів алюмінію, церію, цирконію та магнію та їх комбінацій.

26. Спосіб за п. 25, де носій вибирають з групи, що складається з ТіО2, SiО2, Al2O3, MgO, ZrO2, ZrxTiyO2, ТhО2, кізельгуру, La2O3, MgCr2O4, TixSiyO2, TixZryO2, ZnO, Cr2O3, MnO, Nb2O5, CeO2, Y-цеоліту, USY-цеоліту, ZSM-5 цеоліту, МСМ-41 цеоліту, МСМ-22 цеоліту, HZSM-5 цеоліту, Н-ВЕА цеоліту, HY-цеоліту, Fe-заміщеного LTL цеоліту, ITQ-6, деламінованого цеоліту, ITQ-2, деламінованого цеоліту, HMS молекулярних сит, монтморилоніту, макропористого стирол-дибензолу, 4-вінілпіридиндивінілбензолу, антрацену, карбонізованого хіноліну та їх комбінації.

27. Спосіб за п. 17, де стадію (а) та стадію (b) проводять з використанням принаймні одного каталізатора, що містить платину, рутеній, реній та їх комбінацій, та де каталізатор наносять на носій, вибраний з групи, що складається з вуглецю, Аl2О3, СеО2, ZrO2, MgO та їх комбінацій.

28. Спосіб за п. 17, де синтез-газ зі стадії (а) вводять безпосередньо у реакцію стадії (b) без будь-якої попередньої обробки.

29. Спосіб одержання С2-С36 лінійних чи розгалужених вуглеводнів або окислених вуглеводнів, що включає:

(а ) проведення ендотермічної реакції газифікації з потоком реагенту, що містить гліцерин, при температурі нижче за чи рівній 625 К, з одержанням синтез-газу;

(b) проведення екзотермічної реакції Фішера-Тропша з синтез-газом стадії (a) при температурі, вищий за чи рівній температурі реакції газифікації, здійсненій на стадії (а), де у реакції утворюються С2-С36 вуглеводні чи окислені вуглеводні та тепло;

(c) інтегрування тепла, що виділилося у реакції Фішера-Тропша стадії (b) з ендотермічною реакцією газифікації стадії (а);

(d) проведення стадії (а) та стадії (b) з використанням тільки одного шару каталізатора та

(e) проведення стадії (а) та стадії (b) одночасно з одним шаром каталізатора, де шар каталізатора містить суміш каталізаторів чи один каталізатор, що здатні до каталізу реакцій стадії (а) та стадії (b).

30. Спосіб за п. 29, що включає проведення стадії (а) та стадії (b) одночасно в одному реакторі.

31. Спосіб за п. 29, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять метал групи VIIIB, а саме: Fe, Co, Ni, Ru, Rh, Pd, Os, Ir та Pt.

32. Спосіб за п. 31, де каталізатор модифіковано чи сполучено, чи він додатково містить один чи більше елементів, вибраних з групи, що складається з Сu, К, Mn, La, Re, Zn, Si, Ag, Ce, Gd, Th, Zr, Ті, Cr, V, Li, Na, Rb, Cs, Mo, Аu, В та Сl та їх оксидів.

33. Спосіб за п. 29, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять платину, рутеній, реній та їх комбінації.

34. Спосіб за п. 29, де стадію (а) та стадію (b) проводять з використанням одного чи більше каталізаторів, що містять метал групи VIIIB, нанесений на носій.

35. Спосіб за п. 34, де носій вибирають з групи, що складається з вуглецю та оксидів алюмінію, церію, цирконію та магнію та їх комбінацій.

36. Спосіб за п. 34, де носій вибирають з групи, що складається з ТіО2, SiО2, Аl2О3, MgO, ZrО2, ZrxTiyO2, ТhO2, кізельгуру, La2O3, MgCr2O4, TixSiyO2, TixZryO2, ZnO, Cr2O3, MnO, Nb2O5, CeO2, Y-цеоліту, USY-цеоліту, ZSM-5 цеоліту, МСМ-41 цеоліту, МСМ-22 цеоліту, HZSM-5 цеоліту, Н-ВЕА цеоліту, HY-цеоліту, Fe-заміщеного LTL цеоліту, ITQ-6, деламінованого цеоліту, ITQ-2, деламінованого цеоліту, HMS молекулярних сит, монтморилоніту, макропористого стирол-дибензолу,4-вінілпіридин-дивінілбензолу, антрацену, карбонізованого хіноліну та їх комбінації.

37. Спосіб за п. 29, де стадію (а) та стадію (b) проводять з використанням принаймні одного каталізатора, що містить платину, рутеній, реній та їх комбінації, та де каталізатор нанесений на носій, вибраний з групи, що складається з вуглецю, Аl2О3, CeO2, ZrO2, MgO та їх комбінацій.

38. Спосіб за п. 29, де синтез-газ зі стадії (а) вводять безпосередньо у реакцію стадії (b) без будь-якої попередньої обробки.

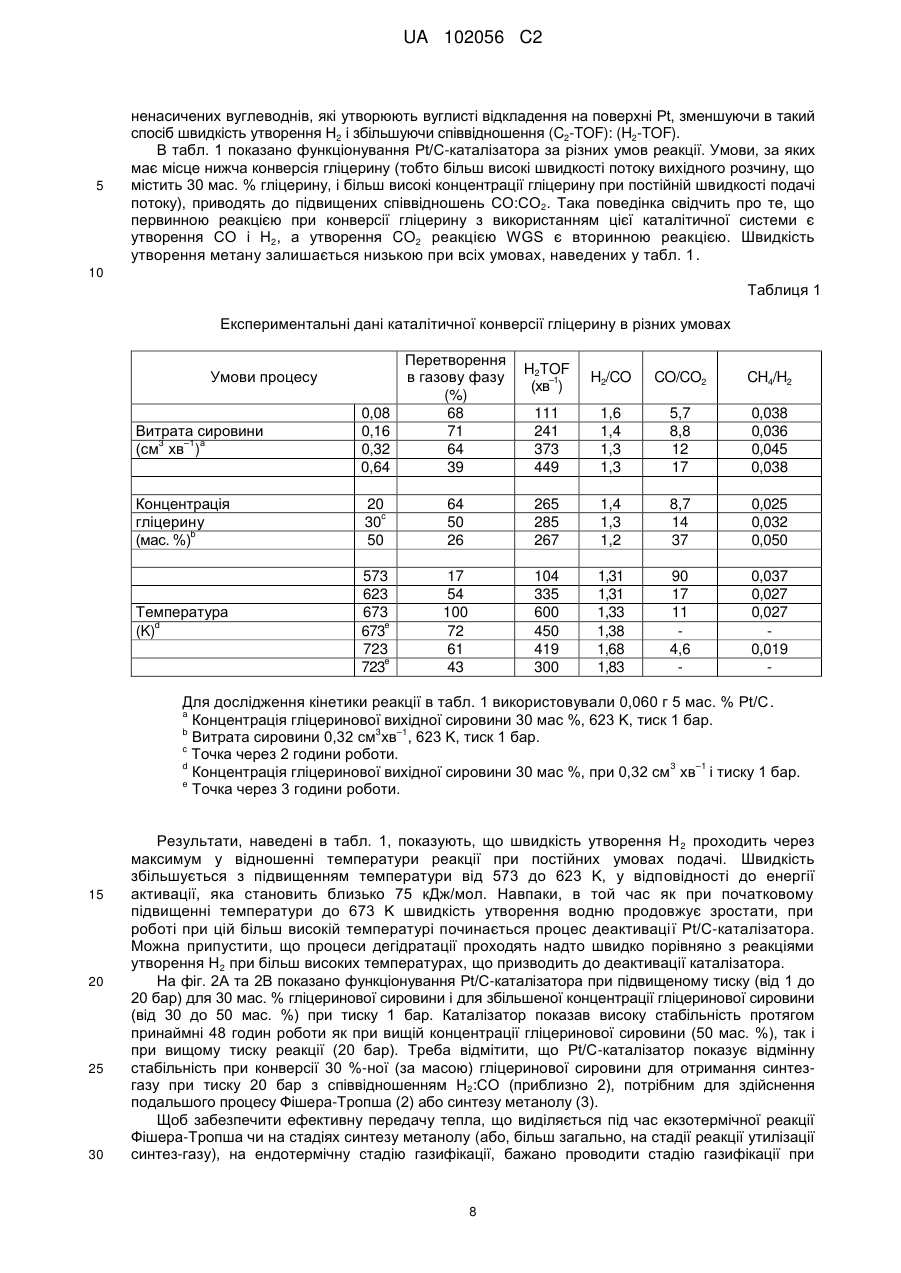

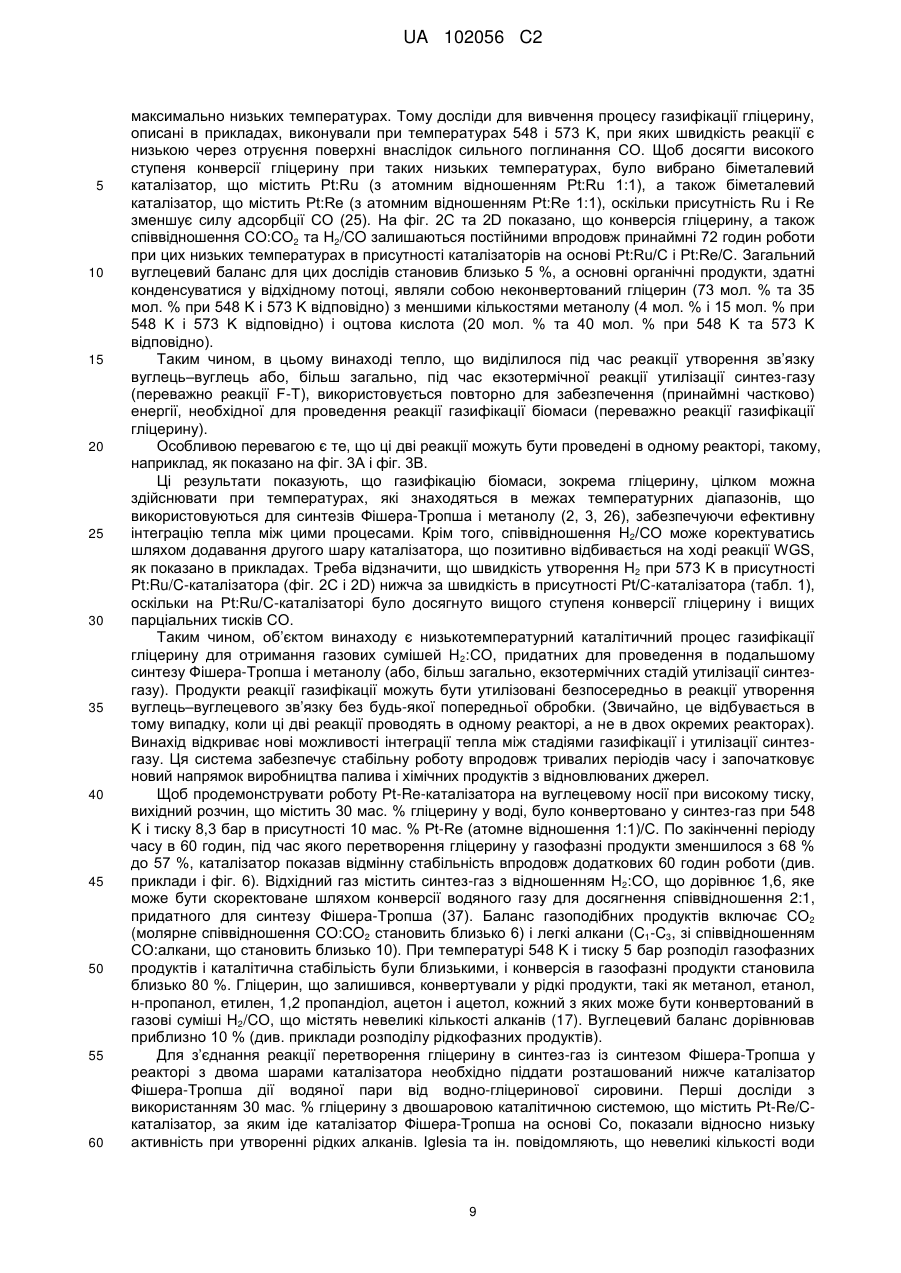

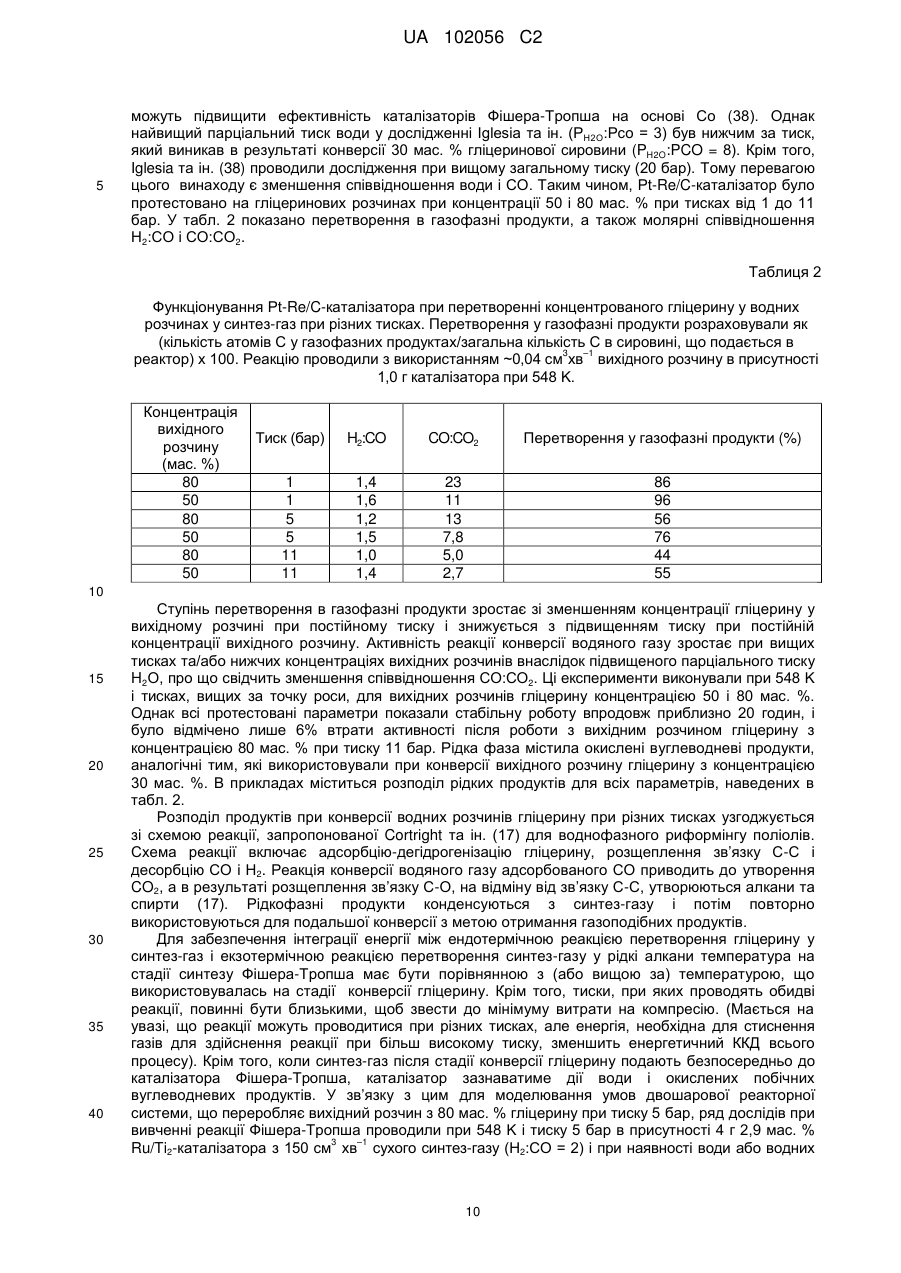

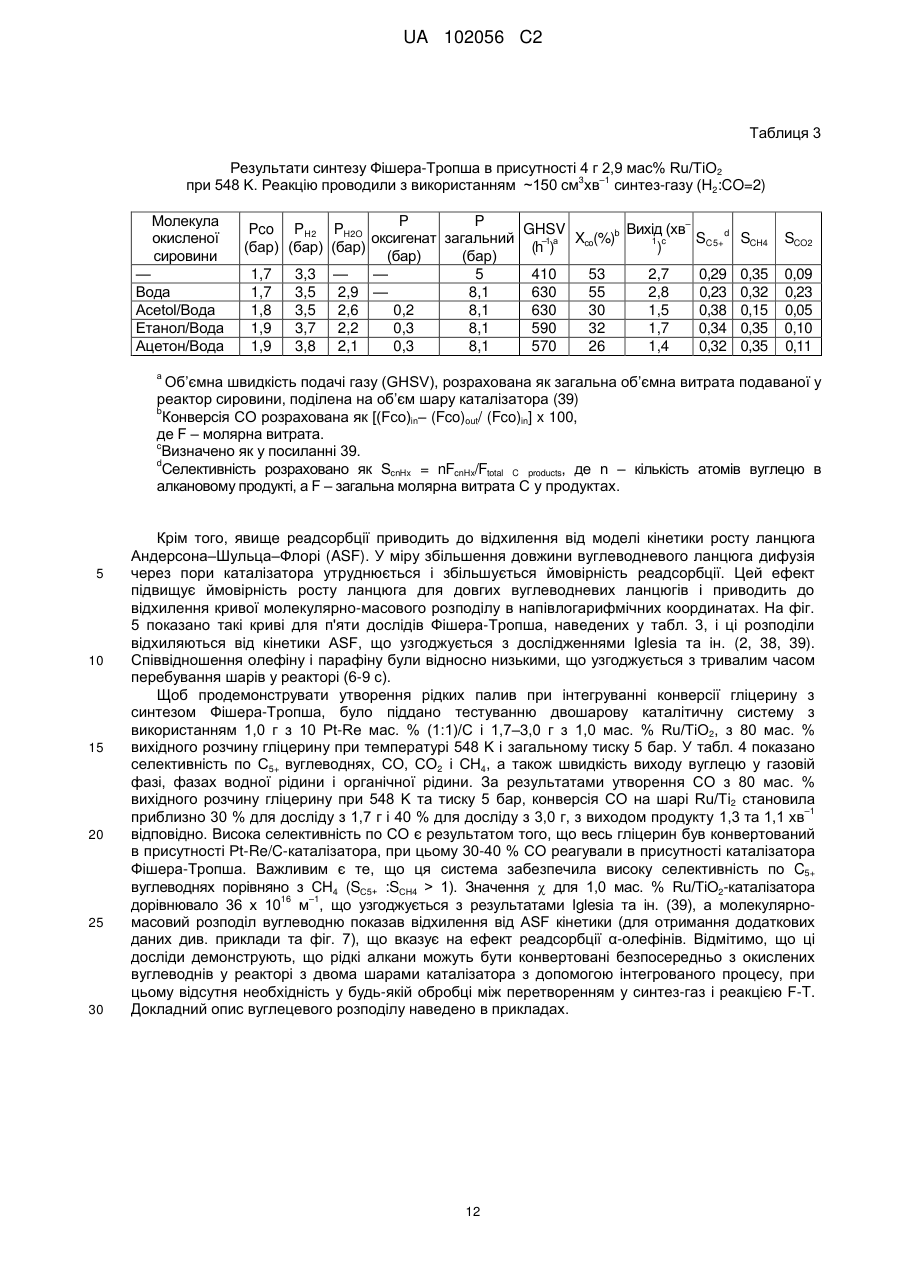

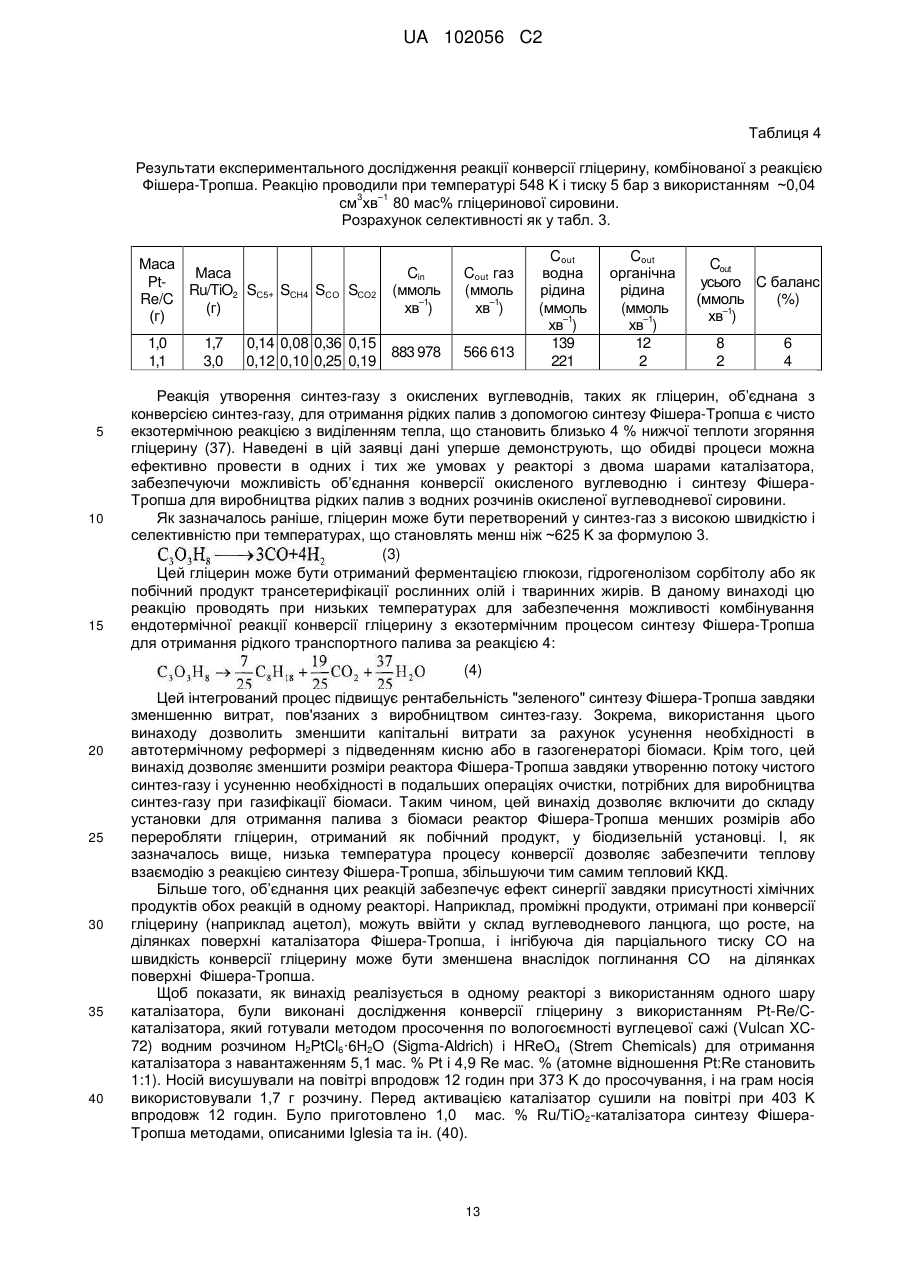

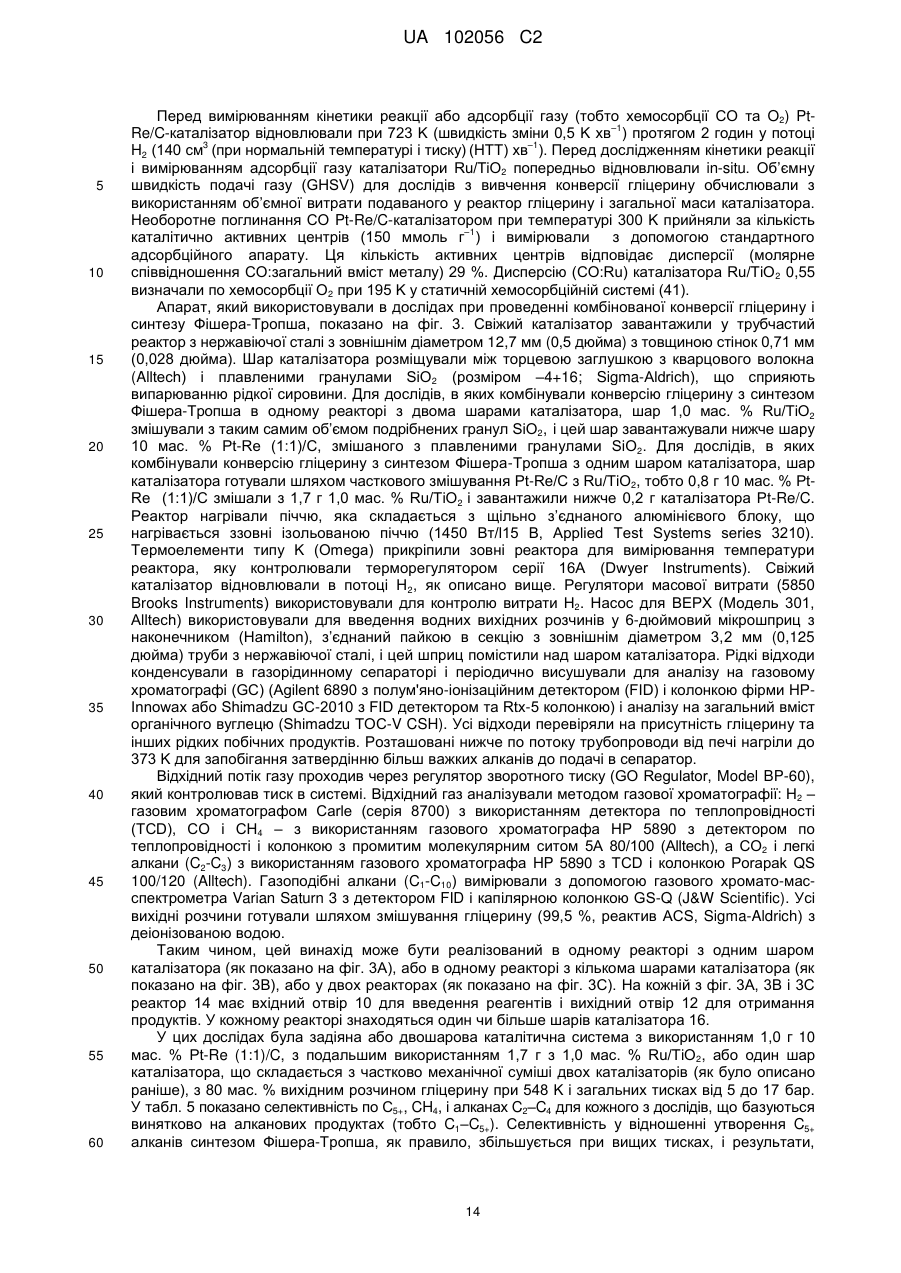

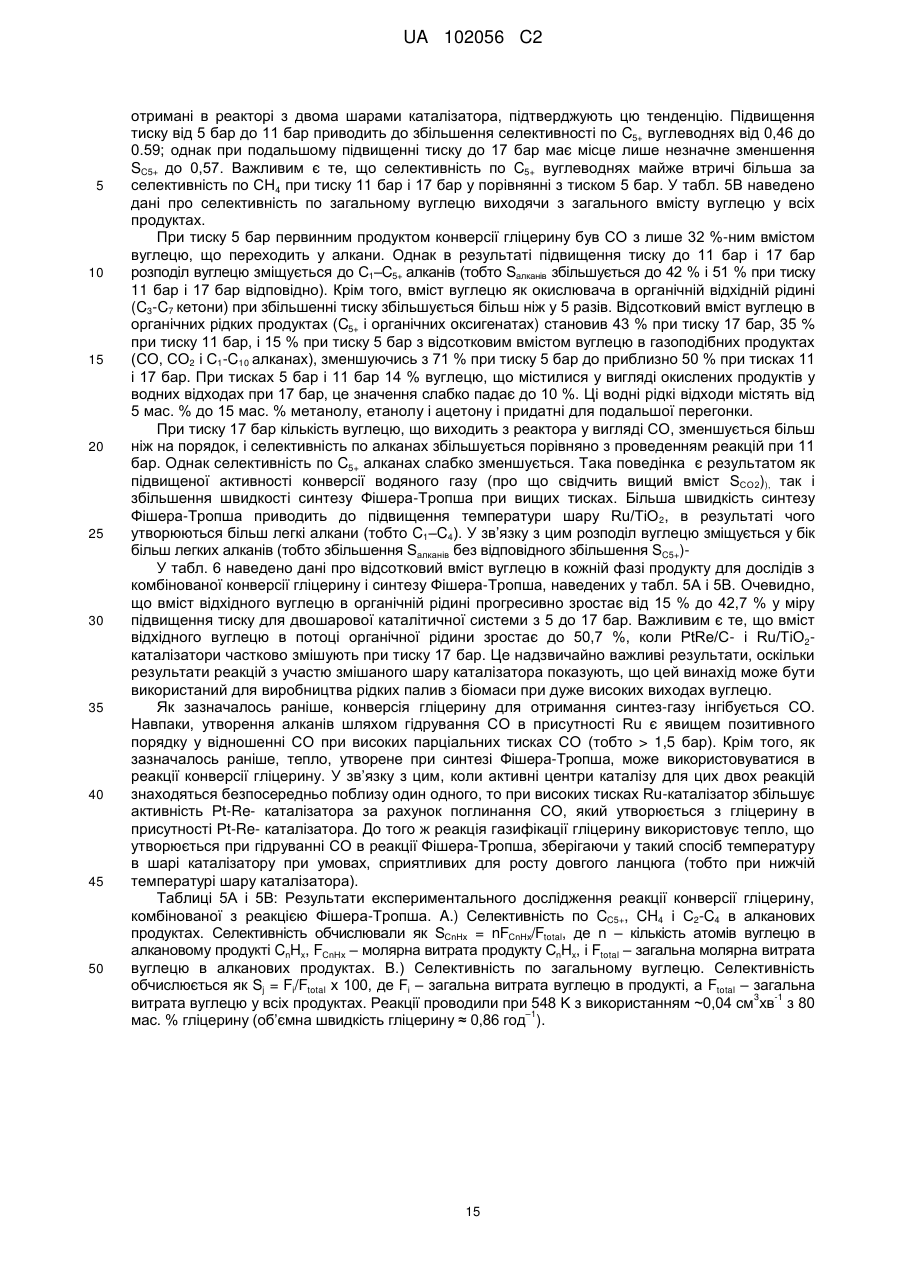

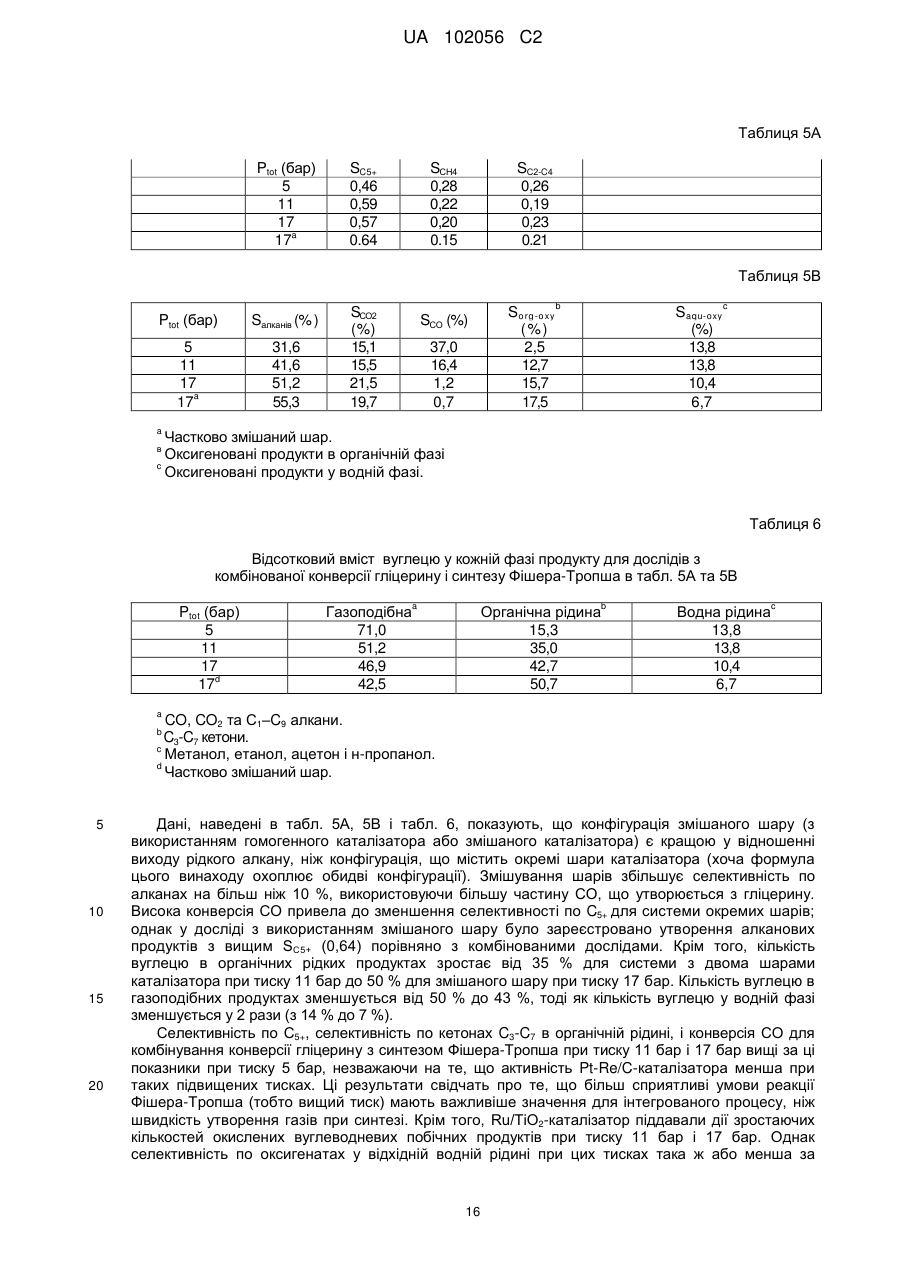

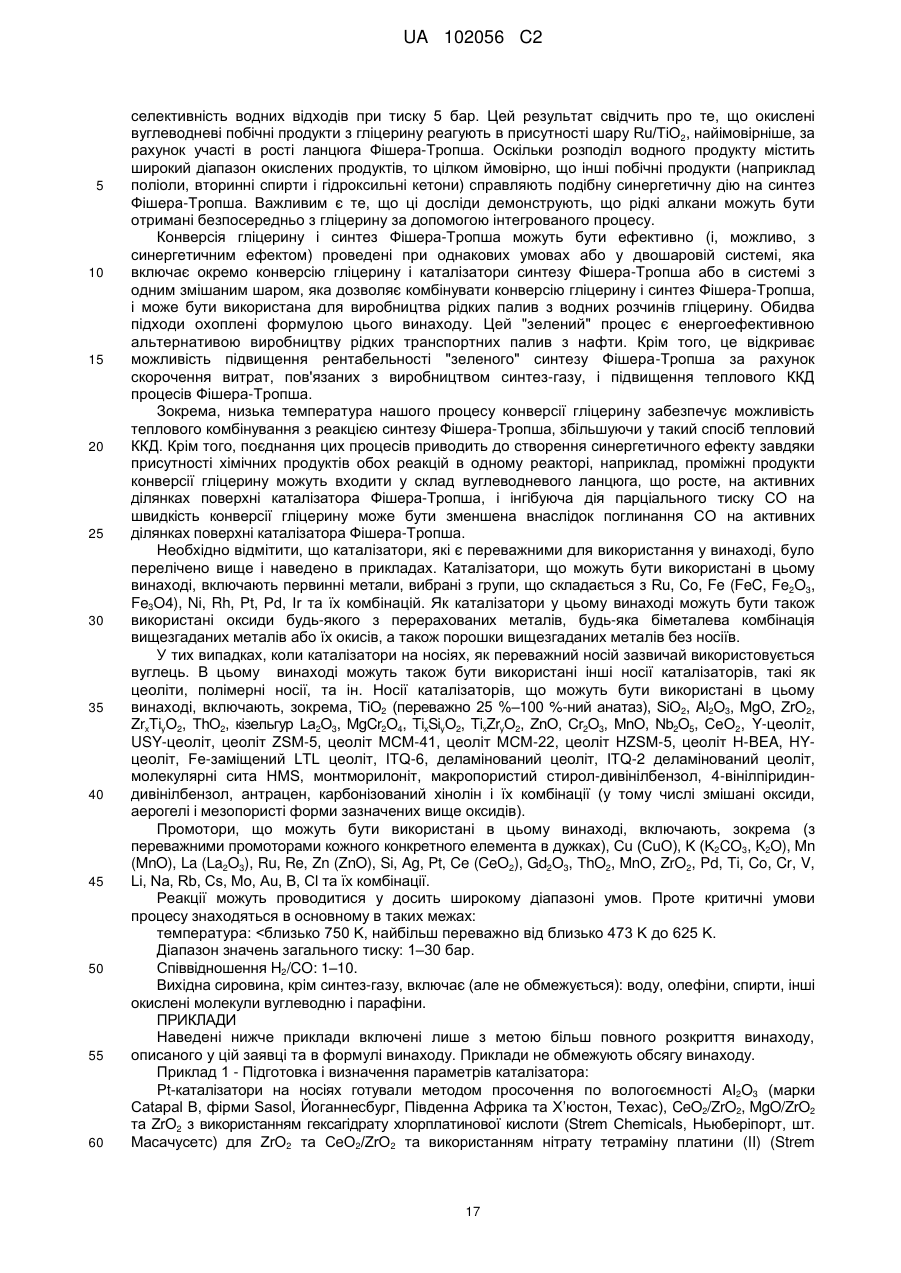

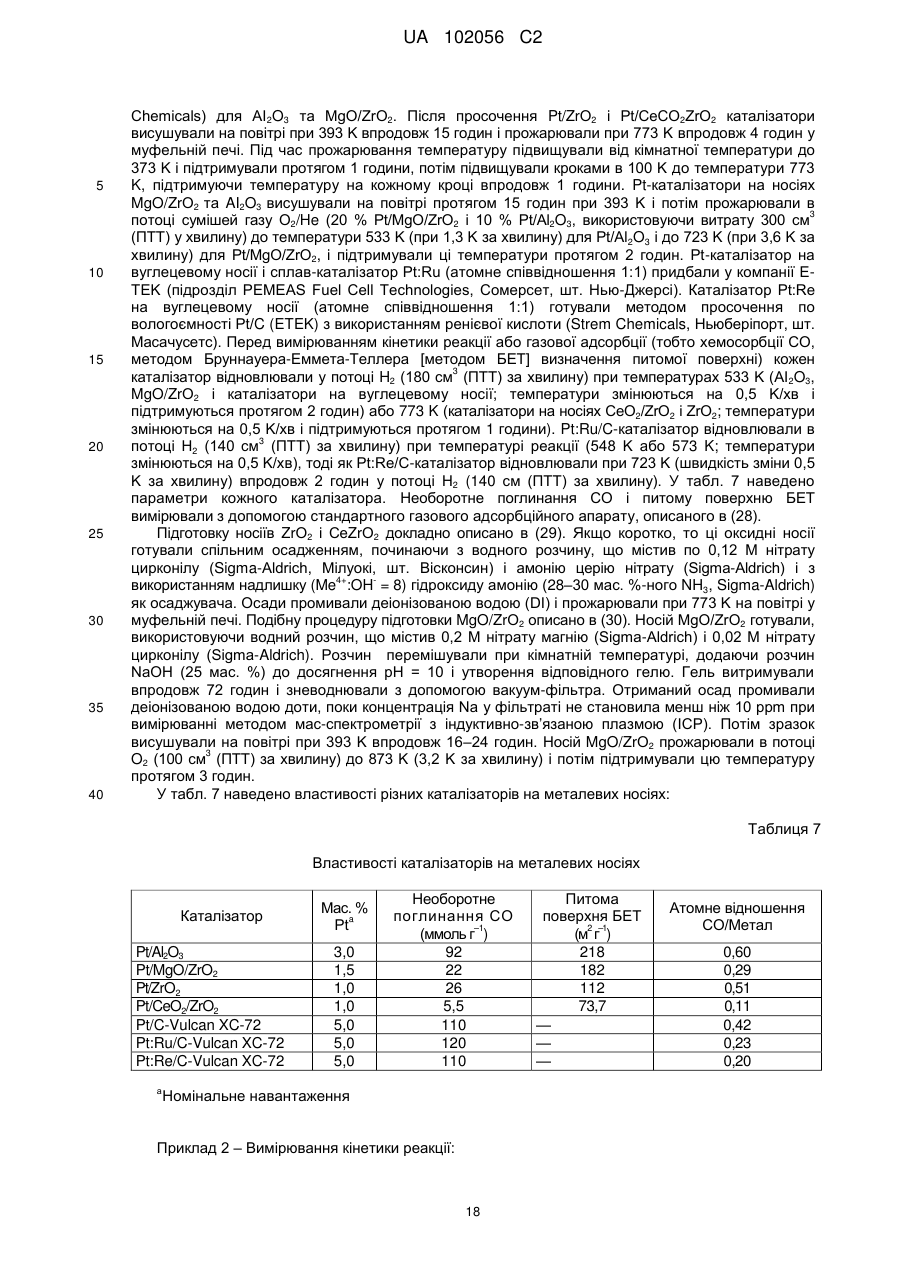

Текст