Компактний концентратор стічних вод, працюючий на відкидному теплі

Номер патенту: 108068

Опубліковано: 25.03.2015

Автори: Рутш Майкл Дж., Дюсєль Бєрнард Ф., Клєркін Крейг

Формула / Реферат

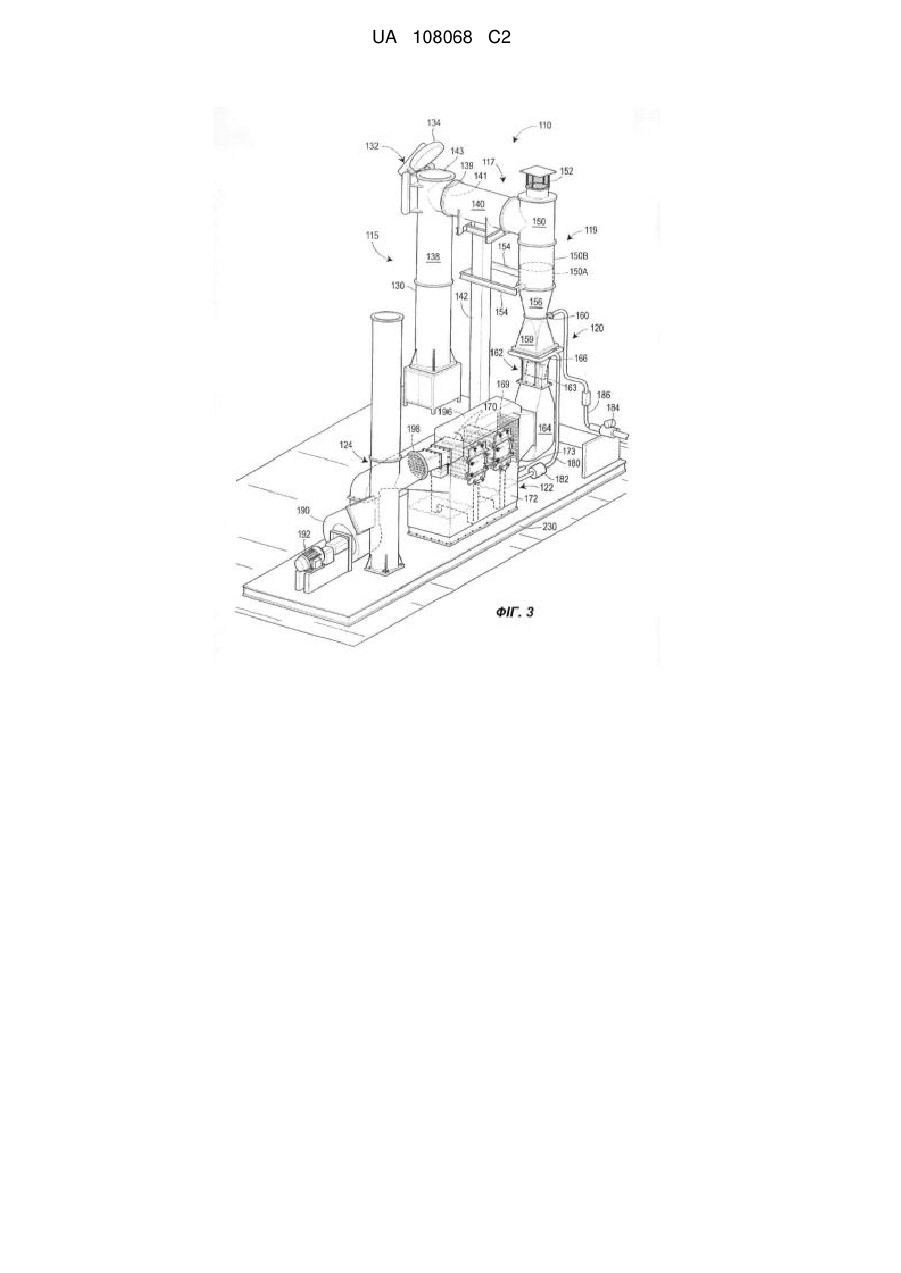

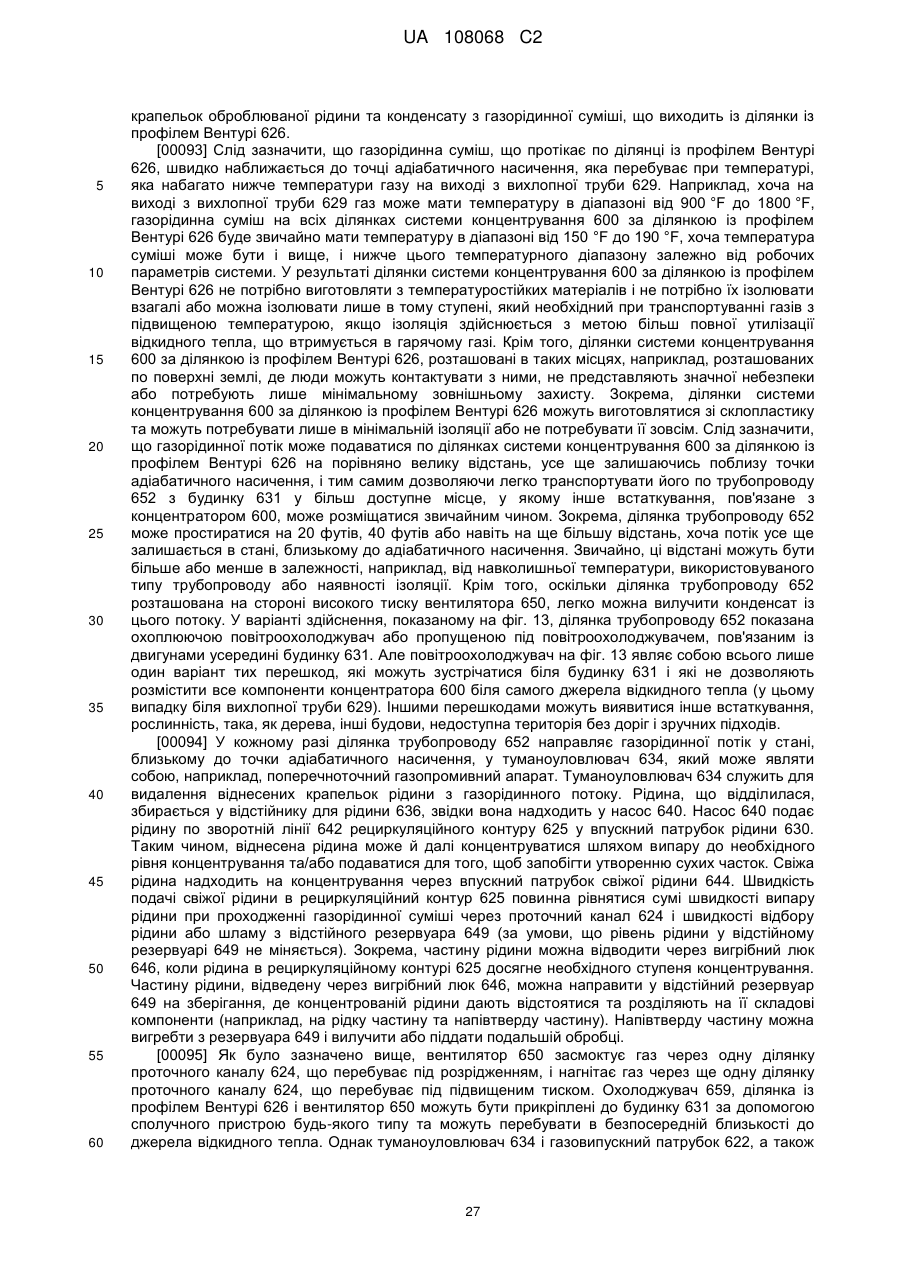

1. Система концентрування рідини, яка містить:

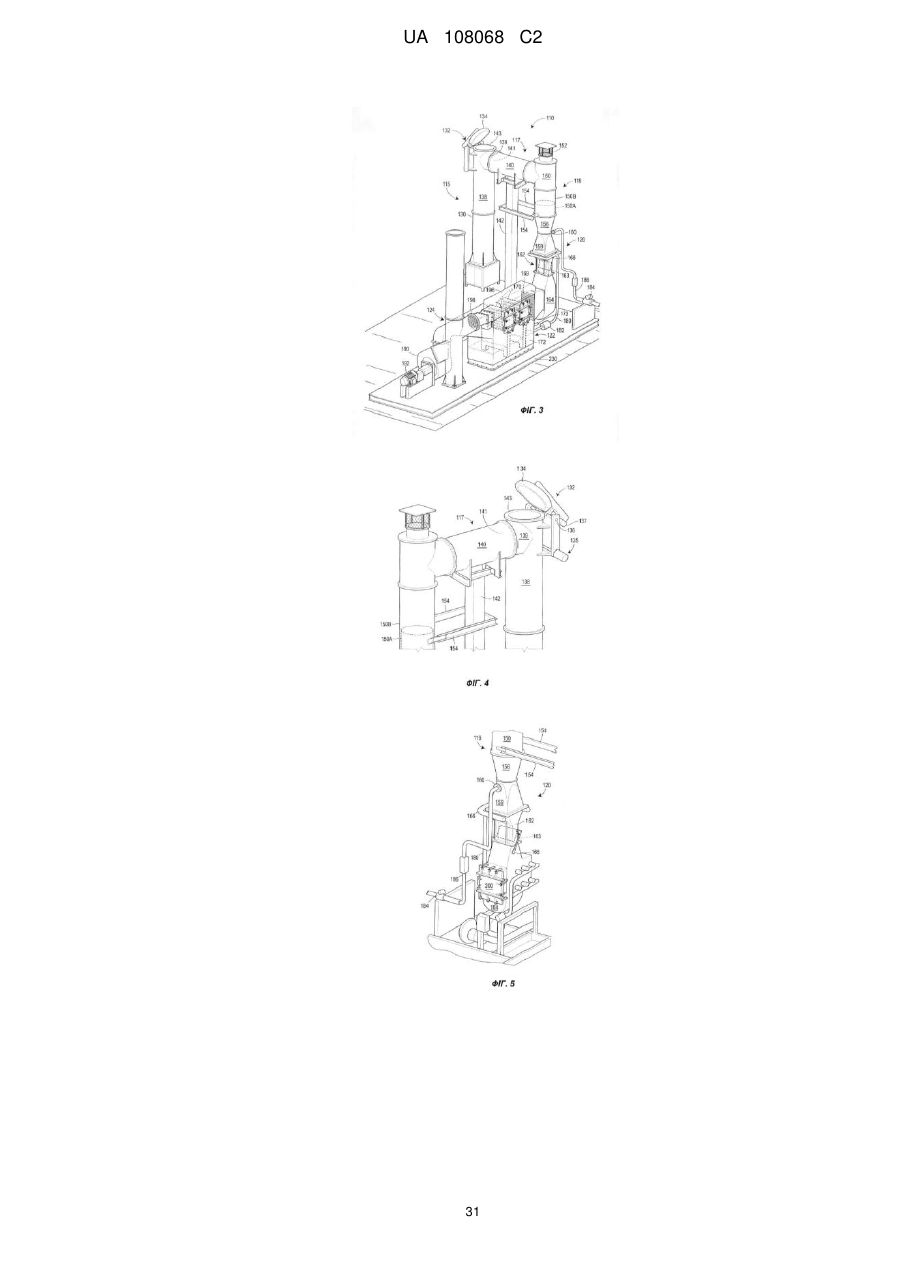

блок концентратора, що включає:

газовпускний патрубок,

газовипускний патрубок,

змішувальний канал, розташований між газовпускним патрубком і газовипускним патрубком, причому змішувальний канал має звужену ділянку, у якій потік газу усередині змішувального каналу підвищує свою швидкість при протіканні від газовпускного патрубка до газовипускного патрубка, та охолоджувач перед звуженою ділянкою, який швидко знижує температуру газового потоку, що протікає по змішувальному каналу, і

впускний патрубок рідини, через який рідина, що піддається концентруванню, впорскується в змішувальний канал, причому впускний патрубок рідини розташований у змішувальному каналі між газовпускним патрубком і звуженою ділянкою;

туманоуловлювач, розташований за блоком концентратора, що включає:

газопропускний канал туманоуловлювача, приєднанийдо газовипускного патрубка блока концентратора,

збірник рідини, розташований у газопропускному каналі туманоуловлювача для збору рідини, вилученої з газу, що протікає по газопропускному каналу туманоуловлювача, і

резервуар для зберігання та відстоювання рідини, зібраної в збірнику рідини; і

вентилятор, приєднаний до туманоуловлювача для створення потоку газу, що протікає по змішувальному та газопропускному каналах.

2. Система за п. 1, яка відрізняється тим, що містить рециркуляційний контур, розташований між резервуаром і змішувальним каналом для подачі рідини, що міститься в резервуарі, в змішувальний канал.

3. Система за п. 2, яка відрізняється тим, що рециркуляційний контур підключений до впускного патрубка рідини блока концентратора.

4. Система за п. 2, яка відрізняється тим, що блок концентратора містить інший впускний патрубок рідини, розташований у змішувальному каналі між газовпускним патрубком і звуженою ділянкою, причому цей впускний патрубок рідини підключений до рециркуляційного контуру для упорскування рідини з резервуара в змішувальний канал для подальшого її концентрування.

5. Система за п. 4, яка відрізняється тим, що інший впускний патрубок рідини розташований у змішувальному каналі за впускним патрубком рідини.

6. Система за п. 4, яка відрізняється тим, що містить перегородку, розташовану в змішувальному каналі біля зазначеного іншого впускного патрубка рідини, щоб концентрована рідина з рециркуляційного контуру вдарялася об цю перегородку та впорскувалася в змішувальний канал у вигляді дрібних крапель.

7. Система за п. 4, яка відрізняється тим, що зазначений інший впускний патрубок рідини містить безліч вхідних отворів рідини, причому окремий вхідний отвір розташовано в кожній із двох або декількох бічних стінок змішувального каналу, а рециркуляційний контур містить трубу, яка частково охоплює змішувальний канал для забезпечення подачі концентрованої рідини в кожний з безлічі вхідних отворів.

8. Система за п. 1, яка відрізняється тим, що блок концентратора містить регульований обмежник потоку, розташований на звуженій ділянці змішувального каналу, причому обмежник можна регулювати для зміни витрати газу, що протікає по змішувальному каналу.

9. Система за п. 8, яка відрізняється тим, що регульований обмежник потоку являє собою пластину Вентурі, виконану з можливістю регулювання зміни розміру та форми звуженої ділянки змішувального каналу.

10. Система за п. 1, яка відрізняється тим, що містить вигрібний люк концентрованої рідини, розташований у резервуарі.

11. Система за п. 1, яка відрізняється тим, що вентилятор являє собою витяжний вентилятор, розташований за туманоуловлювачем, для можливості створення в туманоуловлювачі градієнта негативного тиску.

12. Система за п. 1, яка відрізняється тим, що газовпускний патрубок блока концентратора сполучається із джерелом відкидного гарячого газу, а туманоуловлювач знаходиться на значній відстані від блока концентратора та містить трубопровід, розташований між газовипускним патрубком блока концентратора та туманоуловлювачем.

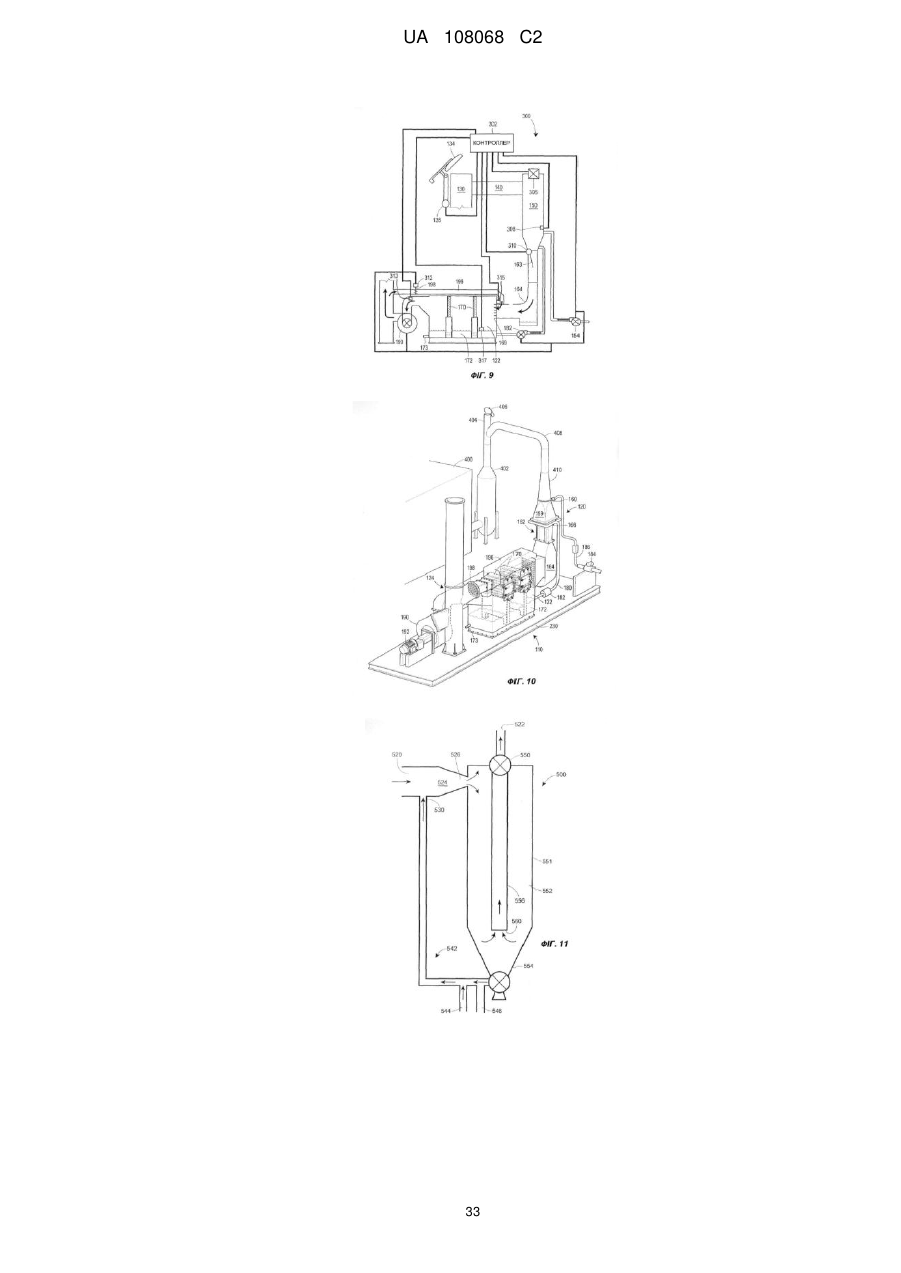

13. Система за п. 1, яка відрізняється тим, що містить впускний клапан атмосферного повітря, розташований у змішувальному каналі перед звуженою ділянкою, причому впускний клапан атмосферного повітря служить для впуску атмосферного повітря в змішувальний канал для змішування його з гарячим газом, що надходить у змішувальний канал з газовпускного патрубка.

14. Система за п. 13, яка відрізняється тим, що містить контролер, підключений до клапана атмосферного повітря для регулювання положення запірного органа клапана атмосферного повітря.

15. Система за п. 1, яка відрізняється тим, що містить затоплене коліно, приєднане до виходу звуженої ділянки змішувального каналу, причому затоплене коліно міняє напрямок потоку газу, що протікає по змішувальному каналу.

16. Система за п. 1, яка відрізняється тим, що туманоуловлювач являє собою поперечноточний газопромивний апарат, що працює в режимі видалення віднесеної рідини з газу, що протікає по змішувальному каналу.

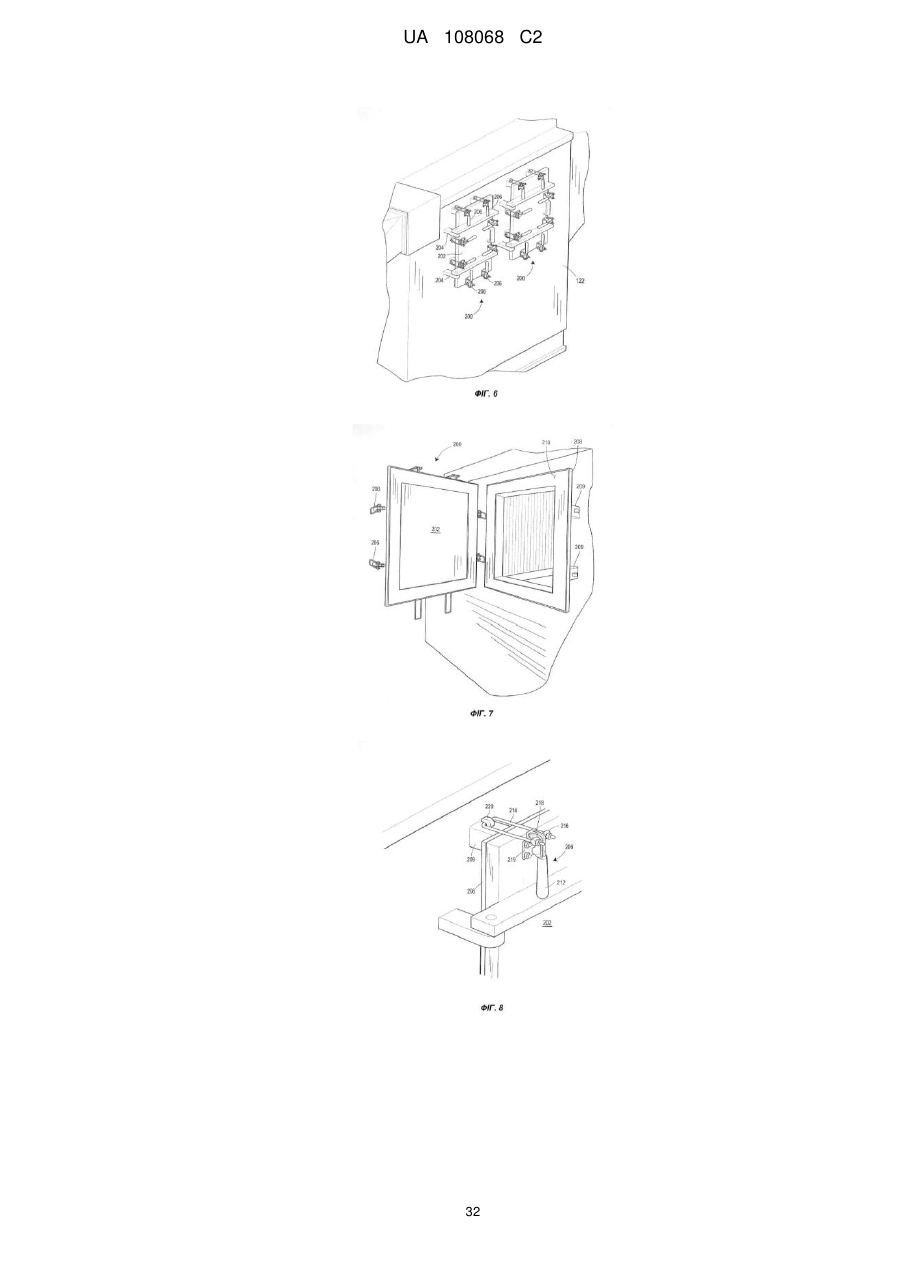

17. Система за п. 16, яка відрізняється тим, що поперечноточний газопромивний апарат містить відбійну перегородку, а колектор рідини містить змінний фільтр, розташований поперек напрямку протікання газу через поперечноточний газопромивний апарат.

18. Система за п. 17, яка відрізняється тим, що містить розпилювач, розташований усередині поперечноточного газопромивного апарата, причому розпилювач розташований для розпилення рідини на змінний фільтр для очищення змінного фільтра.

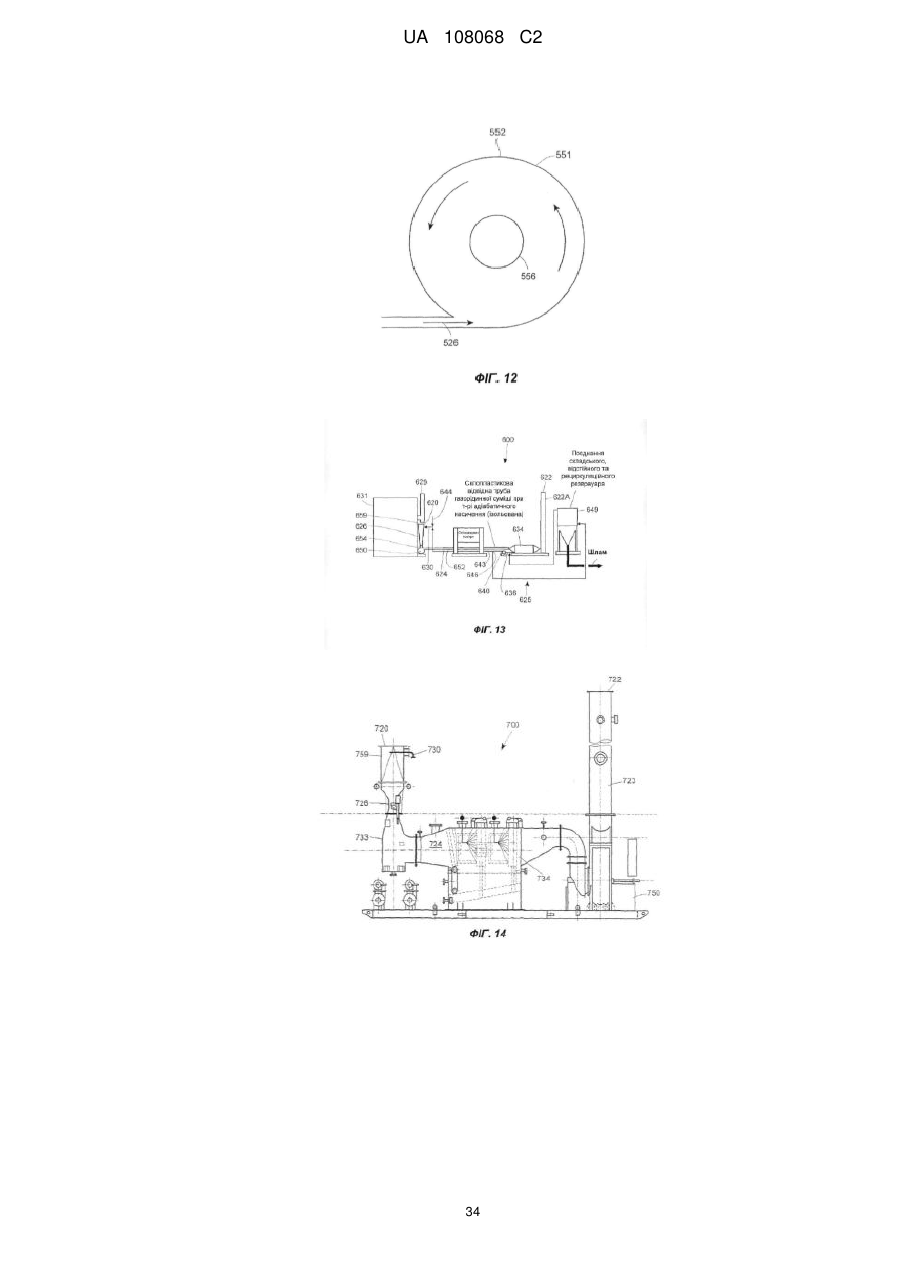

19. Система концентрування рідини за п. 1, яка містить:

газовідвідну трубу для підключення до джерела відкидного гарячого газу, причому газовідвідна труба приєднана до газовпускного патрубка: і

причому змішувальний канал проходить у вертикальному напрямку, так що газовпускний патрубок перебуває над звуженою ділянкою та газ надходить по змішувальному каналу зверху вниз від газовпускного патрубка до газовипускного патрубка.

20. Спосіб використання гарячого газу для випару, щонайменше часткового випару рідини, за яким:

забезпечують джерело гарячого газу,

пропускають гарячий газ через концентратор рідини, який містить:

газовпускний патрубок,

газовипускний патрубок, і

змішувальний канал, що з'єднує газовпускний патрубок та газовипускний патрубок, причому змішувальний канал має звужену ділянку, яка підвищує швидкість протікання гарячого газу по змішувальному каналу, та охолоджувач перед звуженою ділянкою;

знижують температуру газового потоку, що протікає через концентратор рідини в охолоджувачі;

впорскують рідину в змішувальний канал біля звуженої ділянки,

змішують гарячий газ та рідину, причому енергія гарячого газу щонайменше частково випаровує рідину, і

видаляють віднесені крапельки рідини з гарячого газу.

Текст