Пристрій, системи та способи подачі насіння

Формула / Реферат

1. Пристрій подачі насіння для внесення насіння на посівну поверхню, який включає в себе:

дозатор насіння, виконаний з можливістю захоплення і вивільнення насіння з висівного диска у місці для випуску насіння;

зерновий конвеєр, розміщений для прийому насіння після вивільнення насіння із зазначеного висівного диска на верхньому кінці зазначеного зернового конвеєра, при цьому зазначений зерновий конвеєр включає в себе стрічку, виконану з можливістю транспортування насіння від зазначеного верхнього кінця до нижнього кінця зазначеного зернового конвеєра, і випуску насіння зі зворотною швидкістю щодо зазначеного зернового конвеєра; та перше завантажувальне колесо, розташоване поруч із зазначеним місцем для випуску насіння, де зазначене завантажувальне колесо приводиться у дію з метою обертання, де зазначене перше завантажувальне колесо розміщується так, щоб виштовхувати насіння у напрямку стрічки, де зазначена стрічка включає в себе перший скребок та другий скребок, де зазначена стрічка має скребковий зазор між зазначеним першим скребком і зазначеним другим скребком, і де зазначене перше завантажувальне колесо розташоване таким чином, щоб насіння вивільнялося внаслідок контакту із зазначеним першим завантажувальним колесом перед проникненням у зазначений скребковий зазор;

друге завантажувальне колесо, розташоване поруч із зазначеним першим завантажувальним колесом, таким чином, що зазор між зазначеним першим завантажувальним колесом і зазначеним другим завантажувальним колесом знаходиться поруч із зазначеним місцем для випуску насіння.

2. Пристрій подачі насіння за п. 1, який додатково включає в себе:

направляючу поверхню, розташовану для спрямування насіння до зазначеного першого завантажувального колеса, де зазначений висівний диск визначає поверхню для насіння, і де зазначена направляюча поверхня розташована таким чином, щоб обмежити переміщення насіння у напрямку, паралельному зазначеній поверхні для насіння, після вивільнення насіння у місці для випуску насіння.

3. Пристрій подачі насіння за п. 1, який додатково включає в себе:

поверхню, розташовану для спрямування насіння до зазначеного зазору.

4. Пристрій подачі насіння за п. 1, в якому зазначене перше завантажувальне колесо стискається радіально, коли насіння проникає у зазначений зазор.

5. Пристрій подачі насіння за п. 1, в якому зазначене перше завантажувальне колесо і зазначене друге завантажувальне колесо розташовані так, щоб виштовхувати насіння вздовж шляху переміщення насіння.

6. Пристрій подачі насіння за п. 5, в якому зазначений шлях переміщення насіння перетинає низхідну частину зазначеної стрічки.

7. Пристрій подачі насіння за п. 5, в якому насіння вільно падає вздовж зазначеного шляху переміщення насіння.

8. Пристрій подачі насіння за п. 2, в якому насіння переміщується по круговому шляху переміщення насіння при захопленні зазначеним висівним диском, і в якому зазначена поверхня перетинає зазначений круговий шлях переміщення насіння.

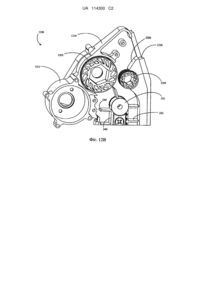

9. Пристрій подачі насіння за п. 1, який додатково включає в себе:

двигун, призначений для приведення у дію вихідної шестірні;

ведучу шестірню першого завантажувального колеса, призначену для приведення у дію зазначеного першого завантажувального колеса; та

ведучу шестірню конвеєра, призначену для приведення у дію зазначеної стрічки, в якому зазначений двигун функціонально приводить у дію ведучу шестірню зазначеного першого завантажувального колеса, і в якому зазначений двигун функціонально приводить у дію ведучу шестірню зазначеного конвеєра.

10. Пристрій подачі насіння за п. 9, який додатково включає в себе:

ведучу шестірню другого завантажувального колеса, призначену для приведення у дію зазначеного другого завантажувального колеса,

в якому зазначений двигун функціонально приводить у дію ведучу шестірню зазначеного другого завантажувального колеса, і в якому зазначений двигун функціонально приводить у дію ведучу шестірню зазначеного конвеєра.

11. Пристрій подачі насіння за п. 10, в якому зазначене перше завантажувальне колесо має першу тангенціальну швидкість на зовнішньому периметрі першого завантажувального колеса, в якому зазначене друге завантажувальне колесо має другу тангенціальну швидкість на зовнішньому периметрі другого завантажувального колеса, і де зазначена перша тангенціальна швидкість приблизно дорівнює зазначеній другій тангенціальній швидкості для кожної швидкості зазначеного двигуна.

12. Пристрій подачі насіння за п. 10, який додатково включає в себе:

поверхню, розташовану для спрямування насіння до зазначеного зазору.

13. Пристрій подачі насіння за п. 11, в якому зазначене перше завантажувальне колесо стискається радіально, коли насіння проникає у зазначений зазор.

14. Пристрій подачі насіння за п. 1, який додатково включає в себе датчик насіння, розміщений для виявлення проходження насіння на стрічці.

15. Пристрій подачі насіння за п. 14, який додатково включає в себе:

першу бічну стінку, розташовану поперечно поруч із зазначеною стрічкою на першій стороні, при цьому зазначена перша бічна стінка має перший отвір датчика; і

другу бічну стінку, розташовану поперечно поруч із зазначеною стрічкою на другій стороні, при цьому друга бічна стінка має другий отвір датчика, по суті вирівняний із зазначеним першим отвором датчика,

в якому зазначений датчик насіння містить оптичний передавач, встановлений на першій бічній стінці, та оптичний приймач, встановлений на другій бічній стінці, при цьому зазначений оптичний передавач розміщений таким чином, щоб надсилати оптичний сигнал через зазначений перший отвір датчика і зазначений другий отвір датчика, при цьому зазначений оптичний приймач розміщений таким чином, щоб отримувати зазначений оптичний сигнал.

16. Спосіб подачі насіння від дозатора насіння до посівної поверхні, який включає в себе:

захоплення насіння дозатором насіння;

приведення у дію зернового конвеєра;

випуск насіння;

захоплення насіння між першим завантажувальним колесом і другим завантажувальним колесом;

виштовхування насіння з-поміж першого завантажувального колеса і другого завантажувального колеса;

отримання насіння у зерновому конвеєрі;

транспортування насіння до нижнього кінця зазначеного зернового конвеєра;

та

випуск насіння на посівну поверхню.

17. Спосіб за п. 16, який додатково включає в себе:

зниження горизонтальної швидкості насіння шляхом забезпечення переміщення насіння вздовж поверхні, розташованої на нижньому кінці зазначеного зернового конвеєра.

18. Спосіб за п. 17, в якому зазначений зерновий конвеєр включає в себе стрічку, що має скребки.

19. Спосіб за п. 17, в якому насіння вивільняється у місці для випуску насіння, в якому насіння захоплене між першим завантажувальним колесом і другим завантажувальним колесом у місці для захоплення насіння, і в якому місце для випуску насіння розташоване вище або поруч із місцем для захоплення насіння.

Текст