Установка для електроерозійного диспергування електропровідних матеріалів

Формула / Реферат

1. Установка для електроерозійного диспергування електропровідних матеріалів, що містить реактор, насос для подачі робочої рідини в реактор, посудину-пастку, теплообмінник, посудину-збирач робочої рідини, посудину для відділення порошку від рідини, посудину для одержання пасти і з'єднувальні трубопроводи, яка відрізняється тим, що в неї додатково введені насос для відкачки пульпи і насос повернення рідини, реактор, виконаний з накопичувальної і робочої секцій, розділених між собою діелектричною перегородкою, висота якої менше висоти стінок реактора і додатково з'єднаних між собою трубопроводами через насос, теплообмінник і посудину-пастку, прикріплену до днища робочої секції, насос відкачки пульпи, підключений між накопичувальною секцією реактора і посудиною для відділення порошку від рідини, а пристрій для одержання пасти і посудина-збирач робочої рідини з'єднані між собою насосом повернення рідини, при цьому реактор, посудина для відділення порошку від рідини і посудина-збирач робочої рідини також з'єднані між собою трубопроводами.

2. Установка за п. 1, яка відрізняється тим, що на діелектричній перегородці встановлена сітка, для відбивання непродиспергованих часток.

3. Установка за пп. 1 і 2, яка відрізняється тим, що посудина-пастка має форму зрізаної піраміди, менша основа якої - днище - розташована знизу, а до бічної стінки посудини-пастки приєднаний один кінець трубопроводу, другий кінець якого підключений до теплообмінника, а до днища - кран для відводу металевих відходів.

4. Установка за пп. 1-3, яка відрізняється тим, що до трубопроводу, призначеного для транспортування пульпи від насосу для відкачування пульпи до пристрою для одержання пасти, включений дозатор.

5. Установка за пп. 1-5, яка відрізняється тим, що посудина-збирач робочої рідини, посудина для відділення порошку від рідини і реактор встановлені у вертикальній площині з можливістю регулювання рівня рідини в них природним напором.

Текст

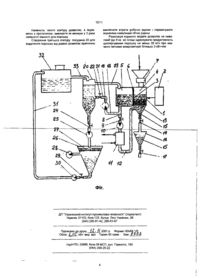

1 Установка для електроерозійного диспергування електропровідних матеріалів, що містить реактор, насос для подачі робочої рідини в реактор посуди ну- пастку теплообмінник, посудинузбирач робочої рідини, посудину для відділення порошку від рідини, посудину для одержання пасти і з'єднувальні трубопроводи, яка відрізняється тим, що в неї додатково введені насос для відкачки пульпи і насос повернення рідини, реактор, виконаний з накопичувальної і робочої секцій, розділених між собою діелектричною перегородкою висота якої менше висоти стінок реактора, і додатково з'єднаних між собою трубопроводами через насос, теплообмінник і посудину-пастку, прикріплену до днища робочої секції, насос відкачки пульпи, підключений між накопичувальною секцією реактора і посудиною для відділення порошку ВІД рідини, а пристрій для одержання пасти і посуди 4 Установка за пп 1-3 яка відрізняється тим, що до трубопроводу, призначеного для транспортування пульпи від насосу для відкачування пульпи до пристрою для одержання пасти, включений дозатор 5 Установка за пп 1-4 яка відрізняється тим, що посудина-збирач робочої рідини посудина для відділений порошку від рідини і реактор встановлені у вертикальній площині з можливістю регулювання рівня рідини в них природним напором Корисна модель відноситься до порошкової металурги зокрема до засобів одержання металевих порошків електроерозійним диспергуванням у робочій рідині Відома установка для електроерозійного диспергування металу що включає реактор, насос для подачі в реактор робочої рідини, посудину для відділення порошку від рідини, посудину для робочої рідини нагромаджувач порошку і сполучні трубопроводи (Патент Данії № 132425, кл В 22 F 9/00 1975 р ) Недолік описаної установки полягає у недостатній продуктивності, що обумовлена втратою робочої рідини при вивантаженні порошку, необхідністю вимикання реактора при його завантаженні шихтою а також перегрівом робочої рідини в реакторі Найбільш близькою за технічною сутністю до запропонованої корисної моделі є установка для електроерозійного диспергування електропровідних матеріалів, що містить реактор, насос для по дачі робочої рідини в реактор, посудину-пастку, теплообмінник, посудину-збірник робочої рідини, посудину для відділення порошку від рідини, посудину для одержання пасти і з'єднувальні трубопроводи (Авторське свідоцтво СРСР № 956153, MHK3B22F9/14, 1982) До недоліків описаної установки відноситься наступне Низька надійність і продуктивність роботи установки, обумовлена тим, що робоча рідина подається в частину реактора й у процесі роботи в трубопроводі поступово накопичуються металеві відходи у вигляді дрібних шматочків металу Тому установку треба періодично зупиняти на профілактику Робота установки потребує великих витрат електроенергії, тому що насос повинен безперервно забезпечувати заповнення і підтримку заданого рівня робочої рідини в реакторі Зазначена установка має великі габарити і металоємність, а також складності при обслугову відводу металевих ВІДХОДІВ 1011 ванні, обумовлені необхідністю частих переключень кранів посудин для відділення порошку від рідини Недостатньо висока якість отриманого кінцевого продукту у описаній установці, обумовлена тим, що в продиспергований порошок з посудинипастки попадає деяка КІЛЬКІСТЬ великих фракцій непродиспергованого металу Усе це в остаточному підсумку призводить до збільшення собівартості готового порошку Задачею запропонованої корисної моделі є усунення зазначених недоліків, а саме зниження собівартості готового порошку в установці для електроерозійного диспергування електропровідних матеріалів шляхом зменшення КІЛЬКОСТІ технологічного устаткування, що призводить до зниження матеріалоємності, габаритів й енергоємності виробництва а також до підвищення якості готової продукції Задача вирішується за рахунок створення умов для багаторазового використання робочої рідини Поставлена задача вирішується у запропонованій корисній моделі, яка, як і відома установка для електроерозійного диспергування електропровідних матеріалів, містить реактор, насос для подачі робочої рідини в реактор посудину-пастку, теплообмінник, посудину-збірник робочої рідини, посудину для відділення порошку від рідини, посудину для одержання пасти і з'єднувальні трубопроводи а ВІДПОВІДНО до пропозиції, в установку додатково введені насос для відкачки пульпи і на сос повернення рідини, реактор виконаний з накопичувальної і робочої секцій, розділених між собою діелектричною перегородкою, висота якої менше висоти стінок реактора і додатково з'єднаних між собою трубопроводами через насос, теплообмінник ! посудину-пастку, прикріплену до днища робочої секції, насос відкачки пульпи підключений між накопичувальною секшєю реактора і посудиною для відділення порошку від рідини, а пристрій для одержання пасти і посудина-збірник робочої рідини з'єднані між собою насосом повернення рідини, при цьому реактор посудина для відділення порошку від рідини і посудина-збірчик робочої рідини також з'єднані між собою трубопроводами Особливістю запропонованої корисної моделі є й те, що на діелектричній перегородці встановлена сітка для відбивання непродиспергованих часток Особливістю запропонованої корисної моделі є й те що посудина-пастка має форму зрізаної піраміди менша основа якої - днище - розташована знизу, а до бічної стінки посудини-пастки приєднаний перший кінець трубопроводу, другий кінець якого підключений до теплообмінника а до днища - кран для відводу металевих ВІДХОДІВ Особливістю запропонованої корисної моделі є й те, що до трубопроводу призначеного для транспортування пульпи від насосу для відкачування пульпи до пристрою для одержання пасти, включений дозатор Особливістю запропонованої корисної моделі є й те, що посудина-збірник робочої рідини, посудина для відділення порошку від рідини і реактор встановлені у вертикальній площині з можливістю регулювання рівня рідини в них природним напором Перераховані вище ІСТОТНІ ВІДМІННІ ВІД прототипу ознаки достатні у всіх випадках, на яких поширюється обсяг правової охорони Додатково пропонуються наступні ВІДМІТНІ ознаки корисної моделі Посудину-пастку виконати у вигляді зрізаної піраміди, до бічної стінки якої приєднаний трубопровід, підключений до теплообмінника, а в нижній основі - у днищі - встановити кран для відводу металевих ВІДХОДІВ У трубопровід, що подає пульпу до пристрою для одержання гелю включити дозатор Посудину-збірник робочої рідини, посудину для відділення порошку від рідини і реактор установити у вертикальній площині так що рівень рідини в них буде регулюватися природним напором На діелектричній перегородці установити сітку, що відбиває непродисперговані частки Виконати реактор у вигляді двох - накопичувальної і робочої - секцій, розділених у загальній посудині діелектричною перегородкою висота якої менша за висоту стінок реактора Це дозволяє підвищити якість готового продукту, тому що через перегородку робочої секції в накопичувальну надходять тільки продисперговані частки електропровідного матеріалу (металу чи сплавів) Сполучення трубопроводами через насос, теплообмінник і посудину-пасгку секцій реактора між собою дозволяє в малому об'ємі багаторазово прокачувати через робочу секцію реактора охолоджеиу пульпу Такий незалежний контур створює безперервний цикл диспергування порошку і підвищення його концентрації в накопичувальній секції, а також дозволяє заощаджувати електроенергію Приєднання посудини-пастки до днища робочо1 секції реактора дає можливість при безупинному процесі диспергування підвищити якість кінцевого продукту (металевого порошку), заощадити електроенергію, тому що стають непотрібними додатковий об'єм рідини і необхідність видалення металевих ВІДХОДІВ для їх повторного використання Підключення насоса відкачки пульпи між накопичувальною секцією реактора і посудиною для відділення порошку від рідини дозволяє, не зупиняючи процес диспергування, робити відкачку пульпи заданої концентрації в посудину для відділення рідини від порошку Сполучення трубопроводом (через насос) пристрою для одержання пасти з посудиноюзбірником робочої рідини вирішує задачу незалежно від усього технологічного процесу накачування відфільтрованої рідини до посудини-збірника робочої рідини Сполучення трубопроводами між собою реактора, посудини для відділення порошку від рідини і посудини-збірника робочої рідини дає економію по витраті рідини і дозволяє автоматизувати весь процес одержання порошку Наявність на діелектричній перегородці сітки виключає навіть випадкового влучення в накопичувальну секцію реактора непродиспергованих часток металу Підключення трубопроводу до бічної стінки посудини-пастки дозволяє одержати рівномірний на 1011 пір робочої рідини по всій поверхні сітчастого днища робочої секції реактора і виключити засмічення трубопроводу металевими відходами Це підвищує надійність роботи установки Застосування дозатора дає можливість механізувати процес одержання пасти і заощадити витрати води Розміщення посудини-збірника робочої рідини, посудини для відділення порошку від рідини і реактора у вертикальній площині на різних рівнях дозволяє автоматично підтримувати на всіх стадіях роботи установки заданий рівень рідини в реакторі без застосування складних регулюючих пристроїв На кресленні наведена схема запропонованої установки для електроерозійного диспергування електропровідних матеріалів Установка містить реактор 1 електроерозійного диспергування електропровідних матеріалів, на електроди якого (на кресленні не показані) подають імпульси напруги від генератора 2 Реактор 1 розділений діелектричною перегородкою 3 на робочу секцію 4 і накопичувальну секцію 5 Висота діелектричної перегородки 3 менше висоти СТІНОК реактора 1 На діелектричній перегородці закріплена сітка б, що відбиває непродисперговані частки До горловини верхньої кришки реактора 1 приєднаний шлюзовий живильник 7 Знизу накопичувальної секції 5 приєднаний трубопровід 8 що через кран 9 і насос 10 з'єднаний з теплообмінником 11 Вихід теплообмінника 11 з'єднаний трубопроводом 12 з бічною стінкою посудини-пастки 13, що має пірамідальну форму, менша основа якої розташована внизу Знизу посудини-пастки встановлений кран 14 для скидання металевих ВІДХОДІВ 15 у контейнер 16, що має кран 17 Трубопровід 18 з'єднаний з трубопроводом 8 і насосом 19 для відкачки пульпи Посудина 20 для відділення порошку від рідини, через трубопровід 21 і кран 22 підключена до насосу 19 для відкачки пульпи, а трубопроводом 23 з'єднана з накопичувальною секцією 5 реактора 1 Знизу посудина 20 для відділення порошку від рідини через кран 24 і дозатор 25 підключена до пристрою 26 для одержання пасти 27 Як пристрій 26 для одержання пасти 27 можуть бути використані центрифуга, прес-фільтр, вакуумний фільтр На кресленні показана установка з вакуумним фільтром у якій розрідження створюється вакуумним насосом 28 Надалі пристрій 26 для одержання пасти 27 буде іменуватися для зручності опису вакуумним фільтром 26 Вакуумний фільтр 26 через кран 29 і насос ЗО повернення рідини трубопроводом 31 з'єднаний із посудиною-збірником 32 робочої рідини, що через трубопровід 33 приєднаний до посудини 20 для відділення порошку від води Установка працює так Шматочки металу (гранули), що підлягають диспергуванню і мають розмір 3-15 мм, завантажують через живильник 7 у робочий ВІДСІК 4 реактора 1 Заповнюють робочою рідиною посудинузбірник 32, посудину 20 відділення порошку від рідини, реактор 1 Рівень робочої рідини в реакторі 1 повинен бути трохи вище висоти діелектричної пе регородки 3 Перед початком роботи установки крани 9, 14, 17, 22, 24 і 29 закриті Відкривається кран 9 і включається насос 10, і робоча рідина починає циркулювати по замкнутому контуру з накопичувальної секції 5 реактора по трубопроводу 8, кран 9, насос 10, теплообмінник 11, трубопровід 12 через бічну стінку в посудинупастку 13 і сітчасте дно в робочу камеру 4 Рівень рідини підвищують до тих пір, поки шматочки металу (гранули) у робочій секції 4 реактора 1 не підхоплюють потоки робочої рідини t не переходять у стан фонтануючого «киплячого» шару (псевдо зрідженого) Після ЦЬОГО включається генератор 2, імпульси напруги від якого подаються на електроди У результаті відбувається електричний розряд у рідині по ланцюжку зі слабко контактуючих між собою шматочків металу й електродів Під дією електричних розрядів у рідині відбувається електрична ерозія шматочків металу Продукти ерозії виносяться потоком рідини на її поверхню і через сітку 6 попадають у накопичувальну секцію 5 реактора Непродисперговані дрібні шматочки металу (металеві відходи 15) накопичуються в посудині-пастці 13 і періодично через кран 14 вивантажуються в контейнер 16 При цьому втрати рідини мінімальні, і процес диспергування металу не припиняється Металеві відходи 15 через кран 17 вивантажуються і надходять у шлюзовий живильник 7 При досягненні в накопичувальній секції заданої концентрації порошку включається насос 19 для відкачки пульпи, відкривається кран 22, і пульпа через трубопроводи 18 і 21 надходить у посудину 20 для відділення порошку від рідини Надлишок проясненої рідини, через різницю рівнів у посудині 20 для відділення порошку від рідини і у реакторі 1 по трубопроводу 23 надходить у накопичувальну секцію 5 реактора 1, автоматично відновлюючи заданий рівень робочої рідини в реакторі 1 Порошок, що утворився, через кран 24 дозатором 25 подається у вакуумний фільтр 26 Розрядження, створене вакуумним насосом 28, відокремлює від порошку рідину, у результаті чого готовий продукт виходить у вигляд! пасти 27, а рідина через кран 29 і трубопровід 31 подається насосом у посудину-збірник 32 робочої рідини Через різницю рівнів у посудині-збірнику робочої рідини 32 і посудині 20 для відділення порошку від рідини надлишок рідини по трубопроводу 33 надходить до посудини 20 для відділення порошку від рідини Багаторазове проходження по замкнутому контуру - робоча секція 4 - накопичувальна секція 5 теплообмінник 11- посудина-пастка 13 - робоча секція 4 дозволяє використовувати малий об'єм робочої рідини, одержати будь-яку потрібну концентрацію порошку і порошок тонкодисперсної фракції з розмірами часток від 0,01 до 5 мкм Створення другого контуру накопичена секція 5 реактора 1 - насос 19 для відкачки пульпи - посудина 20 для відділення порошку від рідини дає можливість, не перериваючи роботу реактора 1, забезпечити освітлення робочої рідини з наступною подачею й в реактор 1 і накопичення порошку для наступної обробки 1011 Наявність такого контуру дозволяє, в порівнянні з прототипом, зменшити як мінімум у 3 рази наявності ємності для порошку Створення третього контуру посудина 20 для відділення порошку вщ рідини дозволяє практично виключити втрати робочої рідини і перекачувати порівняно невеликий об'єм рідини Реалізація корисної моделі дозволяє на невеликій (до 8 кв м) площі одержувати продуктивність диспергування порошку не менш 35 кг/ч при значенні питомих енерговитрат близько 3 кВт-ч/кг 32 T г 35 2O222US ІІ 2$ 5 Фіг. ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044)295-81-42,295-61-97 Підписано до друку /уі » п 2001 р Формат 60x84 1/8 Обсяг С, /П? об л -вид арк Тираж 50 прим Зам с УкрІНТЕІ, 03680, Киіе-39 МСП, вул Горького, 180 (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for electro-erosion dispersion of electro-conductive materials

Автори англійськоюMonastyriov Mykola Kostiantynovych

Назва патенту російськоюУстановка для электроэрозионного диспергирования электропроводных материалов

Автори російськоюМонастырев Николай Константинович

МПК / Мітки

МПК: B22F 9/14

Мітки: установка, диспергування, матеріалів, електроерозійного, електропровідних

Код посилання

<a href="https://ua.patents.su/4-1011-ustanovka-dlya-elektroerozijjnogo-disperguvannya-elektroprovidnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Установка для електроерозійного диспергування електропровідних матеріалів</a>

Попередній патент: Привід дверей кабіни ліфта

Наступний патент: Розпилювач рідини

Випадковий патент: Спосіб переробки відвальних металургійних шлаків