Спосіб одержання в’яжучого для шляхового будівництва

Номер патенту: 10291

Опубліковано: 25.12.1998

Автори: Войтенко Борис Іванович, Кривошеєв Борис Миколайович, Кузнецова Лариса Семенівна, Мовчан Олена Анатолівна, Авілова Наталія Іванівна, Билков Валентин Григорович, Чернишов Юрій Олексійович, Миргородська Ала Василівна, Рубчевський Валерій Миколайович, Овчиннікова Світлана Олександрівна, Данилов Сергій Миколайович, Близнюкова Марина Іванівна

Формула / Реферат

Способ получения вяжущего для дорожного строительства путем смешения каменноугольной смолы с добавкой при нагревании до температуры 60 - 80°C, отличающийся тем, что в качестве добавки используют смесь кислой смолки улавливания и кислой смолки ректификации сырого бензола, взятых в соотношении 1 : (0,6 - 0,8), вводимую в каменноугольную смолу в количестве 25 - 30мас.%, а полученную композицию выдерживают в течение 15 - 20мин при 60 - 80°C и дополнительно нейтрализуют до pH 3 - 4.

Текст

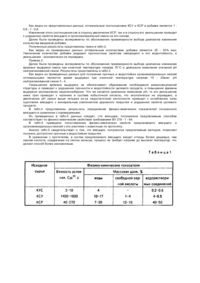

Изобретение относится к технологии получения вяжущего для дорожного строительства и может быть использовано в коксохимической промышленности и дорожном строительстве. Известен способ получения дорожного вяжущего материала с использованием коксохимических продуктов и отходов (А.с. СССР №1595874, МКИ C10C3/04, опубл. БИ №36, 1990, с.110). Указанный способ включает окисление кислородом воздуха при его расходе 4 - 8л/ч и температуре 145 - 155°C смеси компонентов, содержащей каменноугольную смолу и кубовые остатки ректификации сырого бензола, к которым добавлены в определенном соотношении кислая смолка очистки коксового газа от аммиака и кислая смолка очистки сырого бензола. Недостатком указанного способа получения этого вяжущего является высокая температура ведения процесса окисления реакционной смеси кислородом воздуха, что снижает его экономичность. Известен также способ получения вяжущего путем введения в каменноугольную смолу 95 - 100% - ной серной кислоты в количестве 1 - 3% мас. при 60 - 80°C и выдерживании до достижения вязкости C 5010 при 20 - 80°C (А.с. СССР №1028696, МКИ C08L95/00, опубл. БИ №26, 1983г.), который наиболее близок к предлагаемому. Недостаток данного способа заключается в использовании дорогостоящего сырья - каменноугольной смолы и серной кислоты - для получения вяжущего с высокой водостойкостью и прочностью, что делает способ не экономичным. В основу предлагаемого изобретения поставлена задача усовершенствования способа получения вяжущего путем подбора дешевых, доступных компонентов, не требующи х для получения целевого продукта на их основе жестких режимов, и за счет этого повышение экономичности способа при получении покрытий с высокими прочностью и водостойкостью. Поставленная задача решается тем, что в способе получения вяжущего для дорожного строительства путем смешения каменноугольной смолы с добавкой при нагревании до температуры 60 - 80°C, согласно изобретению, в качестве добавки используют смесь кислой смолы улавливания (КСУ) и кислой смолки ректификации сырого бензола (КСР), взятых в соотношении 1 : (0,6 - 0,8), вводимую в к/у смолу в количестве 25 - 30% мас., а полученную композицию выдерживают в течение 15 - 20 минут при t = 60 - 80°C и дополнительно нейтрализуют до pH = 3 - 4. Признаки предлагаемого решения обеспечивают следующую причинно-следственную связь с достигаемым техническим результатом: - введение в композицию вяжущего кислой смолки улавливания позволяет уменьшить расход дорогостоящей к/у смолы; - использование кислой смолки ректификации позволяет исключить использование дефицитной серной кислоты; - добавка смеси кислых смолок, взятых в соотношении КСУ : КСР = 1 : (0,6 - 0,8), вводимая в к/у смолу в количестве 25 - 30% мас., выдержка композиции при 60 - 80°C в течение 15 - 20мин. и дополнительная нейтрализация до pH = 3 - 4 позволяют получить вяжущее, обеспечивающее высокую прочность и водостойкость дорожных покрытий без использования процесса окисления смеси при высоких температурах, т.е. более экономичным способом, вследствие применения компонентов более близких между собой по физико-химической природе, а следовательно, способных образовать межмолекулярные ассоциаты в менее жестких условиях. Таким образом, каждый из признаков способствует, а вся совокупность обеспечивает достижение поставленной задачи. Исходным сырьем для получения вяжущего предлагаемым методом являются: - каменноугольная смола (КУС) по ТУ 14 - 7 - 100 - 89; - кислая смолка улавливания (КСУ) - отход производства, представляющий собой смолистую массу, образующуюся в результате конденсации к/у смолы из коксового газа и полимеризации непредельных соединений коксового газа под действием серной кислоты; - кислая смолка цеха ректификации - отход сернокислотной очистки сырого бензола; представляет собой смесь продуктов реакций алкилирования, полимеризации, конденсации, сульфирования, протекающих при воздействии на сырой бензол концентрированной серной кислоты (С.Н. Лазорин, Г.И. Папков, В.И. Литвиненко. Обезвреживание отходов коксохимических заводов. - М.: Металлургия, 1977. 238с.). Характеристика исходного сырья представлена в табл.1. Нейтрализацию композиции до pH = 3 - 4 осуществляют аммиачной водой отделения конденсации цеха улавливания. Она характеризуется следующим составом, г/л: аммиак общий - 4 - 4,5 аммиак летучий - 1 - 1,5. (Л.Я. Коляндр. Улавливание и переработка химических продуктов коксования. - Харьков: Гос. н-т изд. лит. по черной и цветной металлургии, 1962. - 468с.) Пример 1. Необходимое количество к/у смолы нагревают до требуемой температуры и добавляют заданное количество смеси КСУ и КСР, взятых в определенном соотношении. Смесь выдерживают при конечной температуре нагревания при перемешивании в течение 15мин. Полученный продукт нейтрализуют щелочью - аммиачной водой отделения конденсации цеха улавливания. Полученную композицию анализируют на соответствие показателям ВУ 218 - 1 - 94, а также по показателям: сцепление с поверхностью кварцевого песка (ГОСТ 11508 - 74); водонасыщение, предел прочности органоминеральных смесей (ГОСТ 12801 - 84), - характеризующим прочность и водостойкость покрытия. Первоначально были проведены эксперименты по обоснованию правомерности выбора соотношения кислых смолок в добавке. Полученные результаты представлены в табл.2. Как видно из представленных данных, оптимальным соотношением КСУ и КСР в добавке является 1 : 0,6 - 1 : 0,8. Изменение этого соотношения как в сторону увеличения КСР, так и в сторону его уменьшения приводит к ухудшению свойств вяжущего и органоминеральной смеси на его основе. Далее были проведены эксперименты по обоснованию правомерности выбора диапазона изменения количества вводимой добавки. Полученные результаты представлены также в табл.2. Как видно из приведенных данных оптимальным количеством добавки является 25 - 30% мас. Увеличение количества добавки ухудшает прочностные свойства связующего и его водостойкость, а уменьшение - экономически не оправдано. Пример 2. Далее были проведены эксперименты по обоснованию правомерности выбора диапазона изменения времени выдержки смеси при конечной температуре нагрева 70°C и диапазоне изменения значений pH нейтрализованной смеси. Результаты представлены в табл.3. Как видно из приведенных данных для получения прочных и водостойких органоминеральных смесей оптимальными являются время выдержки при конечной температуре нагрева 15 - 20мин; pH нейтрализованной смеси 3 - 4. Уменьшение времени выдержки не обеспечивает образование необходимой межмолекулярной структуры и приводит к ухудшению прочности и водостойкости целевого продукта, а повышение времени выдержки экономически нецелесообразно. Что же касается диапазона изменения pH, то его уменьшение ниже трех приводит к наличию в составе избыточной кислоты, что экологически не оправдано, а увеличение pH смеси выше четырех из-за недостаточной кислотности приводит к ослаблению силы сцепления вяжущего с минеральным компонентом дорожного покрытия и ухудшению свойств целевого продукта. В табл.4 представлены результаты определения физико-химических показателей полученного вяжущего в сравнении с нормируемыми. Из приведенных в табл.4 данных следует, что вяжущее, получаемое предлагаемым способом соответствует по физико-химическим свойствам требованиям ВУ 218 - 1 - 94. В табл.5 приведено сопоставление физико-химических свойств предлагаемого вяжущего и органоминеральных смесей с его участием с известным по прототипу. Анализ табл.5 свидетельствует о том, что вяжущее, полученное предлагаемым методом, позволяет получать достаточно прочные и водостойкие покрытия. В сравнении с прототипом, в состав предлагаемого вяжущего входят отходы более дешевые, чем серная кислота; содержание к/у смолы меньше, процесс не требует нагрева до высоких температур, что делает способ более экономичным.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of astringent for the highway engineering

Автори англійськоюVoitenko Borys Ivanovych, Rubchevskyi Valerii Mykolaiovych, Chernyshov Yurii Oleksiiovych, Ovchynnykova Svitlana Oleksandrivna, Danylov Serhii Mykolaiovych, Bylkov Valentyn Hryhorovych, Kuznetsova Larysa Semenivna, Blyzniukova Maryna Ivanivna, Myrhorodska Ala Vasylivna, Movchan Olena Anatolivna, Kryvosheiev Borys Mykolaiovych

Назва патенту російськоюСпособ получения вяжущего для дорожного строительства

Автори російськоюВойтенко Борис Иванович, Рубчевский Валерий Николаевич, Чернышов Юрий Алексеевич, Овчинникова Светлана Александровна, Данилов Сергей Николаевич, Былков Валентин Григорьевич, Кузнецова Лариса Семеновна, Близнюкова Марина Ивановна, Миргородская Алла Васильевна, Мовчан Елена Анатолиевна, Кривошеев Борис Николаевич

МПК / Мітки

МПК: E01C 7/00, C08L 95/00, C08K 5/04

Мітки: спосіб, одержання, в'яжучого, будівництва, шляхового

Код посилання

<a href="https://ua.patents.su/4-10291-sposib-oderzhannya-vyazhuchogo-dlya-shlyakhovogo-budivnictva.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання в’яжучого для шляхового будівництва</a>

Попередній патент: Сіль 3-метиламіносульфолану та п-толоксиоцтової кислоти, що має властивості регулятора росту рослин

Наступний патент: Hапірhий тоhкошаровий згущувач суспеhзій

Випадковий патент: Вагонний штабель, переважно труб, залізничного вагона-платформи