Спосіб та склад для одержання неорганічного волокна

Номер патенту: 10749

Опубліковано: 30.06.1998

Формула / Реферат

1. Способ получения неорганического волокна путем подачи минералов в плавильную печь, получения расплава, его гомогенизации, подачи в зону формирования волокна для вытягивания его из расплава и последующего наматывания на нитесборник, отличающийся тем, что температуру в плавильной печи устанавливают 1705-2000°С, а вытягивание волокна производят со скоростью 5505-6500 м/мин.

2. Состав для получения неорганического волокна, включающий SiO2, Аl2О3, ТіО2, FeО3, FeO, CaO, MgO, MnO и R2O, отличающийся тем, что он дополнительно содержит P2О5 при следующем соотношении компонентов, мас.%:

SiO2 55,30...60,01

Аl2О3 18,01...19,90

ТіО2 0,02...1,02

Fe2О3 17,51...8,03

FeO

CaO 4,52...9,50

MgO 3,01...3,95

P2О5 0,12...0,14

MnO 0,10...0,15

К2О 1,40...3,60

Na2O 1,80...1,90.

Текст

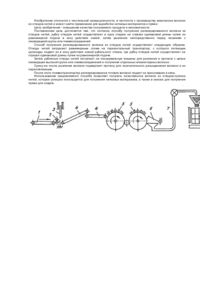

1. Способ получения неорганического волокна путем подачи минералов в плавильную печь, получения расплава, его гомогенизации, подачи в зону формирования волокна для вытягивания его из расплава и последующего наматывания на нитесборник, о т л и ч а ю щ и й с я тем, что температуру в плавильной печи устанавливают 1705-2000°С, а вытягивание волокна производят со скоростью 5505-6500 м/мин. 2. Состав для получения неорганического волокна, включающий SJ02, АІгОз, ТіОг, РегОз. FeO, CaO, MgO, MnO, КгО и ЫагО, о тл и ч а ю щ и й с я тем, что дополнительно содержит Р2О5 при следующем соотношении компонентов, мас.%: Изобретение относится к технологии получения неорганических волокон из расплавленных минералов вытягиванием, которые могут использоваться для получения термостойких нитей и тканей. Наиболее близким к заявляемому изобретению-способу является способ получения неорганического волокна путем подачи базальтовой породы в плавильную печь, нагрева породы до температуры плавления, а именно, до 1500-1600°С, получения расплава и его гомогенизации [1]. Согласно известному способу, гомогенизированный расплав подают в зону форм и р о в а н и я в о л о к н а , где волокно вытягивают со скоростью 3500-4500 м/мин без остановок и замедлений из расплава с вязкостью 110-500 пуаз. Вначале волокна собирают непрерывным вытягиванием вручную и полученный пучок заводят в канавку ролика нитесборника, быстро вытягивая его под углом 6 0 - 8 0 ° . Волокна, полученные известным способом, имеют средний диаметр элементарного волокна 4 5,5 мкм. Недостатком данного способа является невозможность получения элементарных волокон диаметром менее 4 мкм, т.к. последний зависит от скорости вытягивания, которая, в свою очередь, определяется вяз SiO 2 AI2O3 ТіОг 55,30-60.01 18,01-19,90 0,02-1,02 7,51-8,03 FeO CaO MgO MnO K2O P2O5 4,52-9,50 3,01-3,95 0,10-0,15 1.14-3,60 1,80-1,90 0,12-0,14 С > О 10749 костью расплава. Так, увеличение скорости выше указанной, т.е. 4500 м/мин, при данной вязкости расплава приведет лишь к обрыву волокна, а не к уменьшению его диаметра. Вязкость расплава зависит от ис- 5 ходного состава материала и температуры нагрева расплава. Известен состав для получения минерального волокна, включающий SIO2. АІгОз, ТЮг, ЯегОз, FeO. CaO, MgO, МпО, РгО при 10 следующем соотношении компонентов, мас.%: SiO2 27-61; AI2O3 8-23; ТЮ2 0,5-3,0; РегОз 0,8-12; FeO0,1-4,0; MnO0,5-1,0; CaO 8-20; MgO 4,5-21; P2O 0,1-5,5 [2]. Минеральное волокно с таким составом 15 получают загружая подготовленные компоненты в плавильный агрегат, где их плавят при температуре 1250-1400°С, и затем расплав перерабатывают в волокно центробежно-валковым способом при 1340-1400°С. 20 Полученное минеральное волокно имеет диаметр волокон 4-6 мкм. Недостатком известного состава является невозможность получения нити диаметром менее 4 мкм, т.к. данный состав при 25 нагревании до более высокой температуры расслаивается и волокно невозможно сформировать. В основу изобретения поставлена задача усовершенствовать способ получения не- 30 органического волокна путем обеспечения оптимального соотношения температурного режима плавильной печи и скорости вытягивания волокна из расплава, что позволит получать непрерывные элемен- 35 тарные волокна толщиной менее 4 мкм. В основу изобретения также положена задача создания такого состава для получения неорганического волокна согласно заявляемому способу, в котором благодаря 40 определенному набору и соотношению компонентов возможно получить оптимальное соотношение вязкости и поверхностного натяжения волокна, что позволит обеспечить оптимальное соотношение температу- 45 ры расплава и скорости вытягивания волокна для получения нити диаметром менее 4 мкм. Поставленная задача достигается тем, что в способе получения неорганического 50 волокна путем подачи минералов а плавильную печь, получения расплава, его гомогенизации, подачи в зону формирования волокна для вытягивания его из расплава и последующего наматывания на нитесбор- 55 ник согласно изобретению, температуру в плавильной печи устанавливают 17052000°С, а вытягивание волокон производят со скоростью 5505-6500 м/мин. Поставленная задача решается также тем, что в состав для получения неорганических вЬлокон, включающий SIO2. АІгОз, ТЮг, РегОз, FeO, CaO, MgO, MnO, K2O и ІЧагО, согласно изобретению дополнительно включен Р2О5 при следующем соотношении компонентов, мас.%: SIO2 55,30-60,01; АІгОз 18,01-19,90; ТЮг 0.02-1,02; РегОз, FeO 7,51-8.03: CaO 4,52-9,50; MgO 3,013,95; Р2О5 0,12-0,14; МпО 0,10-0,15; КгО 1,40-3,60; Na2O 1,80-1,90. Благодаря указанному соотношению компонентов и его процентному содержанию возможно повысить температуру плавильной печи до 1705-2000QC и получить расплав без расслоения и такой вязкости, которая позволяет производить вытягивание волокна из расплава с более высокой скоростью (по отношению к прототипу), что обеспечивает, в свою очередь, получение нити менее 4 мкм. Способ осуществляют следующим образом. Минералы в соотношениях, указанных в табл.1 подают в плавильную печь, в которой устанавливают температуру 1705-2000°С. Получают расплав, который выдерживают некоторое время для его гомогенизации. Затем уже гомогенизированный расплав подают в зону формирования волокна, которая представляет собой питатель с фильерами, в которых поддерживают температуру, превышающую температуру кристаллизации полученного расплава. Из фильер расплав выходит в виде капель, образующих луковицы, которые при увеличении их массы отрываются от фильер, образуя волокна. Вначале эти волокна собирают непрерывным вытягиванием вручную, затем полученный пучок заводят в канавку ролика нитесборника, быстро отводят их под углом 60-80°, наматывают нить на торец бобины и включают наматывающий механизм. Вытягивание волокон производят без остановок и замедлений со скоростью 5505-6500 м/мин. Для предупреждения взаимного трения в пучке волокон, их взаимного склеивания производят замасливание волокон на валковом замасливающем устройстве. В табл.2 представлены соотношения диаметров элементарных волокон, полученных в зависимости от температуры расплава, скорости вытягивания волокна и составов согласно табл.1. Кроме того, экспериментальная проверка химической устойчивости полученных волокон к 2N раствору НСІ показала, что последний более кислотостойкий, чем волокна по прототипу (табл.3). 10749 Химическую устойчивость непрерывных волокон к 2% раствору HCI определяли по потере массы с поверхности 5000 кв.см при трехчасовом кипячении (табл.3). Таблица 1 Состав, № SIO2 АІгОз ТІО2 Содержание оксидов, мае. % MgO FeO+ CaO P2O5 MnO K2O ЫагО 0,10 0,11 0,15 3,60 1,56 1,40 1,80 1,85 1,90 Fe2O3 1 2 3 55,30 55,85 60,01 18,01 19,74 19,90 1,02 0,81 0,02 7,51 •7,74 8,08 9,50 8,30 4,52 3.01 3,90 3,95 0,14 0,13 0,12 Таблица 2 Наименование параметра Температура расплава в печи , °С Скорость вытяжки, м/мин Средний диаметр элементарных волокон, мкм Состав 1 1705 v 5505 V Значение параметра Состав 2 1850 6000 Состав 3 2000 6500 3.9 2,8 3,0 Таблица 3 Среда 2N раствор НС1 Упорядник Замовлення 4474 Предлагаемый состав сырья Потеря массы, Устойчивость, мг % 539,7 89,7 Техред М.Келемеш Прототип (базальт) Потеря массы, Устойчивость, мг % 1099.7 77,5 Коректор О. Кравцова Тираж Підписне Державне патентне відомство УкраТни, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process and the composition for inorganic fiber preparation

Автори англійськоюKibol Viktor Fedorovych, Kibol Roman Viktorovych

Назва патенту російськоюСпособ и состав для получения неорганического волокна

Автори російськоюКибол Виктор Федорович, Кибол Роман Викторович

МПК / Мітки

МПК: C03B 37/02

Мітки: неорганічного, склад, спосіб, волокна, одержання

Код посилання

<a href="https://ua.patents.su/4-10749-sposib-ta-sklad-dlya-oderzhannya-neorganichnogo-volokna.html" target="_blank" rel="follow" title="База патентів України">Спосіб та склад для одержання неорганічного волокна</a>

Попередній патент: Ємністний фільтр

Наступний патент: Пристрій для імпульсної електромагнітної терапії

Випадковий патент: Пристрій для газового опалення