Спосіб виготовлення деревинних композиційних матеріалів із шпону

Номер патенту: 108245

Опубліковано: 11.07.2016

Автори: Седлячік Ян, Форос Віктор Володимирович, Бехта Павло Антонович

Формула / Реферат

Спосіб виготовлення деревинних композиційних матеріалів із шпону, що включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону, який відрізняється тим, що після операції підпресування перед операцією пресування здійснюється попереднє прогрівання одночасно з двох сторін підпресованих пакетів шпону інфрачервоним випромінюванням за температури 150-230 °C впродовж 30-60 секунд.

Текст

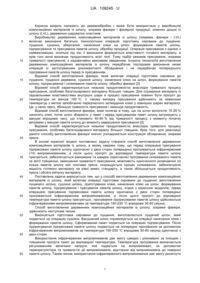

Реферат: Спосіб виготовлення деревинних композиційних матеріалів із шпону включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону. Після операції підпресування перед операцією пресування здійснюється попереднє прогрівання одночасно з двох сторін підпресованих пакетів шпону інфрачервоним випромінюванням. UA 108245 U (54) СПОСІБ ВИГОТОВЛЕННЯ ДЕРЕВИННИХ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ ІЗ ШПОНУ UA 108245 U UA 108245 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до деревообробки і може бути використана у виробництві композиційних матеріалів із шпону, зокрема фанери і фанерної продукції, клеєних дощок із шпону (LVL), деревинно-шаруватих пластиків. Виробництво деревинних композиційних матеріалів із шпону (зокрема, фанери і LVL) включає виконання багатьох технологічних операцій: підготовку сировини до лущення, лущення, сушіння, зберігання, нанесення клею на шпон, формування пакетів шпону, підпресування та пресування пакетів шпону, обробку продукції. Операція пресування є однією з найважливіших, оскільки під час її виконання формуються властивості готового матеріалу, а крім того вона визначає продуктивність всієї лінії. Тому підбір режимів пресування, зокрема тривалості пресування, є надзвичайно важливим завданням. Існуюча технологія виготовлення деревинних композиційних матеріалів із шпону передбачає послідовне виконання низки операцій із застосуванням різноманітного обладнання і не передбачає попереднього підігрівання пакетів шпону перед їх пресуванням. Відомий спосіб виготовлення фанери, який включає операції підготовки сировини до лущення, лущення деревини, сушіння шпону, нанесення клею на шпон, формування пакетів шпону, підпресування і склеювання пакетів шпону, обробку фанери [2]. Відомий спосіб характеризується низькою продуктивністю внаслідок тривалого процесу пресування, особливо багатошарового матеріалу більших товщин. Для отримання матеріалу із задовільними властивостями внутрішні шари в процесі пресування повинні бути прогріті до температури не менше 100 °C. У такому випадку пресування здійснюють за невисоких температур з метою запобіганню передчасного затвердіння клею у зовнішніх шарах матеріалу. Це, у свою чергу, збільшує тривалість пресування і зменшує продуктивність. Відомий спосіб виготовлення фанери, який полягає в тому, що на шпон вологістю 15-29 % наносять клей, потім шпон збирають у пакет і перед пресуванням пакет шпону витримують у вакуумі впродовж часу, що становить 40-60 % від тривалості процесу з моменту початку витримки у вакуумі пакета шпону до моменту завершення пресування [2]. Відомий спосіб характеризується низькою продуктивністю внаслідок тривалого процесу пресування, особливо багатошарового матеріалу більшої товщини. Крім того, для реалізації даного способу виготовлення фанери значно ускладнюється конструкція обладнання, зокрема преса. В основі корисної моделі поставлено задачу створити спосіб виготовлення деревинних композиційних матеріалів із шпону, в якому завдяки тому, що перед операцією пресування підпресовані пакети шпону одночасно з двох сторін попередньо прогріваються інфрачервоним (14) випромінюванням, а після цього прогріті до відповідної температури пакети шпону пресуються, забезпечується рівномірне та швидке (одночасне) прогрівання склеюваного пакета за його товщиною, зменшення тривалості пресування, можливість одночасного розміщення по кілька пакетів шпону між плитами преса, покращується процес склеювання, забезпечуючи міцність готового матеріалу на рівні вимог стандарту, а також збільшується продуктивність преса і обсяги випуску матеріалу. Поставлена задача вирішується тим, що у способі виготовлення деревинних композиційних матеріалів із шпону, який включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону, згідно з корисною моделлю, перед операцією пресування підпресовані пакети шпону одночасно з двох сторін попередньо прогріваються інфрачервоним випромінюванням, а після цього прогріті до відповідної температури пакети шпону пресуються., прогрівання підпресованих пакетів шпону здійснюється інфрачервоними випромінювачами за температури 150-230 °C впродовж 30-60 секунд. Спосіб виготовлення деревинних композиційних матеріалів із шпону, зокрема фанери, здійснюють наступним чином. Виконується підготовка сировини до лущення, виготовляється лущений шпон, який подається на операцію сушіння. Висушений шпон спрямовується на операції нанесення клею і формування пакетів шпону. Сформований пакет подається на операцію підпресування. Після підпресування підпресовані пакети шпону подаються на попереднє прогрівання за допомогою інфрачервоних випромінювачів за температури 150-230 °C впродовж 30-60 секунд одночасно з двох сторін. Використання інфрачервоних випромінювачів дає змогу швидко і різномірно за площею і товщиною прогріти пакет до відповідної температури. Температура прогрівання визначається регулюванням величини напруги, яка подається на випромінювач, за допомогою терморегулятора та тривалістю дії випромінювача, відстанню від випромінювача до поверхні пакета шпону. Таким чином, використання інфрачервоного випромінювання дає змогу досягнути 1 UA 108245 U 5 10 майже одночасно однакової температури в будь-якій точці пакета шпону, що призводить в подальшому до урівноваження внутрішніх напружень всередині листів готового матеріалу. Процес підведення тепла до пакета шпону за допомогою 14 випромінювання проходить в умовах вільного виходу певної частини вологи та газо-парової суміші по всій площині та периметру пакета, не перешкоджаючи їх виходу, на відміну від прогрівання в умовах пресу, де парогазова суміш має можливість виходу лише по периметру крайок листа матеріалу, що безумовно сповільнює процес виведення вологи, і є передумовою збільшення часу на її виведення. Прогрітий таким чином пакет шпону відразу подається на операцію пресування. У такому випадку тривалість пресування значно скорочується, оскільки пакет шпону вже прогрітий до необхідної температури та з нього виведено певний об'єм зайвої вологи, внесеної з клеєм. Регулюючи величину режимних параметрів можна здійснювати пресування як у гарячому так і холодному пресі. Порівняльні механічні показники отриманого деревинного композиційного матеріалу із шпону наведено в таблиці. 15 Таблиця Властивості деревинного композиційного матеріалу із шпону (фанери) Межа міцності на зріз, МПа Запропонований спосіб Існуюча технологія, Температура та Тривалість пресування, хв тривалість тривалість ІЧ 1 1,5 2 пресування 6 хв прогрівання 150-230 °C 30 с 1,75-2,15 2,11-2,32 2,52-3,14 2,4 20 25 Вимоги згідно ДСТУ EN 3141: 2003 не менше 1,0 Таким чином, попереднє прогрівання підпресованих пакетів шпону за допомогою ІЧ випромінювання перед завантаженням їх у прес для пресування дає змогу на 30-50 % (при звичайній тривалості у 3 хв) та 2,5-3,5 рази (при тривалості у 6 хв) зменшити тривалість пресування, а отже суттєво збільшити продуктивність преса і обсяги випуску готової продукції. Операція ІЧ випромінювання є короткотривалою, що дає змогу застосовувати вищі температури пресування без небезпеки передчасного затвердіння клею у зовнішніх шарах. Крім того, оскільки пакети шпону рівномірно прогріті по всій їх товщині, це дає змогу розміщувати по кілька пакетів в одному проміжку між плитами преса. Джерела інформації: 1. Бехта П.А. Виробництво фанери. - Київ: Основа, 2003. - С. 115, рис. 25. 2. А.с. СССР № 967813. Способ изготовления фанеры. 1982. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб виготовлення деревинних композиційних матеріалів із шпону, що включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону, який відрізняється тим, що після операції підпресування перед операцією пресування здійснюється попереднє прогрівання одночасно з двох сторін підпресованих пакетів шпону інфрачервоним випромінюванням за температури 150-230 °C впродовж 30-60 секунд. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори російськоюSedliacik Jan

МПК / Мітки

МПК: B27N 3/18, C09J 5/02, B27N 1/00

Мітки: виготовлення, шпону, матеріалів, спосіб, деревинних, композиційних

Код посилання

<a href="https://ua.patents.su/4-108245-sposib-vigotovlennya-derevinnikh-kompozicijjnikh-materialiv-iz-shponu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення деревинних композиційних матеріалів із шпону</a>

Попередній патент: Лінія виготовлення деревинних композиційних матеріалів із шпону

Наступний патент: Компенсатор гідравлічного удару

Випадковий патент: Бочонок сувенірний