Прокатний валок

Номер патенту: 115483

Опубліковано: 10.11.2017

Автори: Іванов Віталій Петрович, Лаврова Олена Володимирівна, Степнова Юлія Олександрівна

Формула / Реферат

Прокатний валок, що містить бочку з багатошаровою робочою поверхнею з матеріалів з різним модулем пружності суміжних шарів, який відрізняється тим, що робочий шар виконаний, як мінімум, з двох матеріалів з різними коефіцієнтами лінійного розширення, причому вищерозміщений шар має значення даного параметра у співвідношенні 1,2÷1,3:1.

Текст

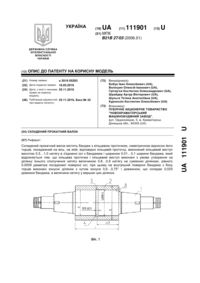

Реферат: Винахід належить до прокатного виробництва та може бути використаний для станів гарячої або холодної прокатки. Прокатний валок містить бочку з багатошаровою робочою поверхнею з матеріалів з різним модулем пружності суміжних шарів, в якому відповідно до винаходу, робочий шар виконаний, як мінімум, з двох матеріалів з різними коефіцієнтами лінійного розширення, причому верхній шар має значення даного параметра в співвідношенні 1,2÷1,3:1 до нижнього шару. Експлуатація наплавлених валків показала зниження росту глибини тріщин і їх зупинку на межі сплавлення шарів. Це сприяє підвищенню рівня тріщиностійкості робочого шару і зниження металоємності механічної обробки при переточуванні валка. UA 115483 C2 (12) UA 115483 C2 UA 115483 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до прокатного виробництва і може бути використаний для валків станів гарячої або холодної прокатки. Відомо пристрій бочки прокатного валка, яка виконана з двох матеріалів з різним рівнем зносостійкості при послідовному чергуванні в шаховому порядку з метою зменшення зносу валків [А.С. СССР № 995931, В21В 27/02, 1983. Прокатный валок. / Л.К. Лещинский и др.]. Однак, наплавлений шар даної конструкції має достатній рівень опору до термічних ударів. Відомо пристрій прокатного валка, що містить бочку з багатошаровим робочим шаром з матеріалів з різними модулями пружності суміжних шарів, в якому з метою підвищення ресурсу валків шляхом підвищення опору термічним ударам, робочий шар виконаний із співвідношенням модулів пружності суміжних шарів, рівним 1:1, 1:1-1:1, 5:1 [А.С. СССР № 1154015 А, В21В 27/02, 1983. Прокатный валок. / К.К. Степнов и др.]. Однак, робочий шар такого валка має високу тріщиностійкість, тому довговічність його недостатня, оскільки чергування шарів з більш високими і більше низькими значеннями модуля пружності не враховує допустимих величин зносу за одну кампанію, а також величини знімання металу при переточуваннях (перешліфовка). Найбільш близьким технічним рішенням - прототипом - є прокатний валок, який складається з матеріалів з різними модулями пружності. суміжних шарів, причому їх товщини враховують допустимі величини зносу за кампанію і знімання при переточуваннях [А.С. СССР № 1729639 А2, В21В27/02, 1992. Прокатный валок. / Л.К. Лещинский и др.]. Технічною проблемою розглянутого пристрою є ослаблення робочого перерізу валика після виникнення поверхневих тріщин при наплавленні шарів великої товщини. Термічне розтріскування робочого шару знижує експлуатаційну стійкість, веде до передчасного виходу з ладу як виробів, так і кліті в цілому. В основу винаходу поставлена задача удосконалити конструкцію прокатного валка, в якому зміна поверхневого шару дозволить забезпечити підвищену стійкість до розвитку поверхневих тріщин у виробі за рахунок їх гальмування на кордоні шарів, різних за теплофізичними властивостями. Для вирішення поставленої задачі пропонується прокатний валок, що містить бочку з багатошаровою робочою поверхнею з матеріалів з різним модулем пружності суміжних шарів, в якому відповідно до винаходу, робочий шар виконаний, як мінімум, з двох матеріалів з річними коефіцієнтами лінійного розширення, причому вищерозміщений шар має значення даного параметра у співвідношенні 1,2÷1,3:1 до нижче розміщеного шару. Для забезпечення регламентованого зносу бочки в процесі експлуатації між перевезеннями необхідно обмежити розвиток тріщин термічної втоми і неконтрольоване зростання їх вглиб бочки. Це досягається за рахунок підбору властивостей суміжних шарів, а саме, співвідношення їх коефіцієнтів лінійного розширення. Якщо поверхневий шар, що сприймає навантаження, має більший коефіцієнт лінійного розширення, ніж нижче розміщений, на межі плавлення рівень розтягуючих осьових термонапружень стрибкоподібно зменшується, що є причиною гальмування поверхневих тріщин. Для цього шари підбираються таким чином, щоб рівень розтягуючих напружень на межі шарів стрибкоподібно змінювався. Таким чином, забезпечується гальмування розвитку втомних тріщин з поверхні вглиб виробу. Швидкість росту тріщини знижується аж до зупинки за рахунок перерозподілу напружень, обумовленого розходженням теплофізичних властивостей суміжних шарів. Суть винаходу пояснюється кресленням, де представлений загальний вигляд пристрою, який містить бочку валка (1) і шийки валка (2). На бочку нанесені 3 шари: 3, 4, 5. Максимальна кількість шарів визначається, виходячи з мінімального dмін і максимального dмaкс діаметрів бочки. У робочому шарі зносостійкий шар складається з двох матеріалів: аустенітної сталі 12X18Н10Т і хромисто-ванадієвої сталі 25X5ФМС. Висота шарів підбирається таким чином, щоб у процесі експлуатації термічні напруги знижувалися на кордоні шарів за рахунок розвитку тріщин по поверхні кордону. Для визначення ефективності застосування винаходу здійснювалося багатошарове наплавлення прокатних валків стана - слябінга матеріалами з різними модулями пружності і коефіцієнтами лінійного розширення. Режими наплавлення наведені в табл. 1. 1 UA 115483 C2 Таблиця 1 Режими наплавлення Переріз електрода 0,5×60 0,8×45 0,8×45 5 Матеріал шару 12X18Н10Т 25X5ФМС 18ХГСА Зварювальний струм І, А 650-750 650-700 650-700 Напруга на дузі U, В 30-34 28-32 28-32 Швидкість наплавлення S, м/г 12-14 14-16 14-16 Товщина шару δ, мм 2-2,5 2,5-3,0 3,0-4,0 Експлуатація наплавлених валків показала зниження зростання глибини тріщин розпалу і їх зупинку на межі плавлення шарів 12X18Н10Т і 25X5ФМС. Це сприяє підвищенню рівня тріщиностійкості робочого шару і зниження металоємності механічної обробки при переточуванні валка (табл. 2). Таблиця 2 Результати впровадження розробленої технології Параметри Зменшення діаметра за компанію (середнє), мм Кількість завалок валків (середнє) 10 Пропонований варіант Базовий варіант 8,7 11,2 5,7 4,5 Таким чином, ресурс роботи виробів, наплавлених за новою технологією, зростає на 2530 % за рахунок збільшення тривалості кампанії або збільшення кількості завалок при колишній тривалості кампанії. ФОРМУЛА ВИНАХОДУ 15 Прокатний валок, що містить бочку з багатошаровою робочою поверхнею з матеріалів з різним модулем пружності суміжних шарів, який відрізняється тим, що робочий шар виконаний, як мінімум, з двох матеріалів з різними коефіцієнтами лінійного розширення, причому вищерозміщений шар має значення даного параметра у співвідношенні 1,2÷1,3:1. Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 27/02

Код посилання

<a href="https://ua.patents.su/4-115483-prokatnijj-valok.html" target="_blank" rel="follow" title="База патентів України">Прокатний валок</a>

Попередній патент: Спосіб оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження та пристрій його реалізації

Наступний патент: Установка для дослідження впливу розчинів поверхнево-активних речовин і механічних навантажень на тріщинуватість низькопроникних нафтогазоносних колекторів

Випадковий патент: Лазерний рівень-нівелір