Прокатний валок штабового стана

Номер патенту: 10829

Опубліковано: 19.07.1999

Автори: Тилик Василь Трохимович, Ніколаев Віктор Олександрович, Мовшович Вілорд Соломонович, Штехно Олег Миколайович, Кудрин Володимир Іванович, Сидоренко Анатолій Васильович, Васильєв Олександр Генадійович, Телюк Віктор Григорович, Трейгер Євгеній Ісаакович

Формула / Реферат

Прокатный валок полосового стана, включающий шейки и бочку с наклонными впадинами на поверхности, отличающийся тем, что впадины выполнены по спиральной линии с началом захода с противоположных концов валка, а отношение m = d/D равно m = (0,4 - 1,67)×10-4 с шагом впадин по длине валка, равным t = (1,2 - 1,5)d (b - ширина впадин; d - величина углубления на радиус валка; D - диаметр валка).

Текст

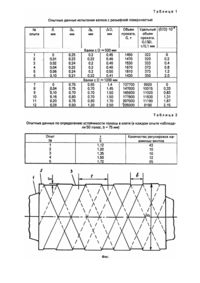

Изобретение относится к прокатному производству, в частности к валковым комплектам полосового стана горячей и холодной прокатки. Известен валок клети полосового прокатного стана, содержащий бочку, поверхность которой выполнена с плоскими гранями, расположенными под углом j = 3 - 60° к продольной оси валка, а шаг между ними равен (0,063 - 0,61) R , где R - радиус валка [1]. Недостатком этого изобретения является трудоемкость изготовления граней (рельефа) на специальных станках, необходимость высокой точности изготовления двух парных валков с одинаковыми углами j наклона граней. В противном случае в процессе прокатки под действием осевых сил будет происходить смещение полосы на краях бочек валков. Наиболее близким к предлагаемому является техническое решение, в котором прокатный валок, содержащий шейку и бочку с наклонными впадинами на поверхности, замкнутыми в виде эллипсов и при этом впадины выполнены наклонными в противоположные стороны с чередованием направления наклона, а сумма углов наклона больших полуосей эллипсов к центральной оси валка кратна 180° [2]. Размеры канавок для валка диаметром D = 500мм; высота d = 0,5мм, ширина b = 15мм, отношение m = d/D = 0,001. Для валка диаметром D = 50мм имеем: d = 0,05мм, m = d/D = 0,001. Большие оси эллипсовидных канавок имеют углы наклона к оси валка: a = 45° к b = 135°. Недостатком прокатного валка с подобным рельефом [2] является, во-первых, трудность в изготовлении эллипсовидных канавок, требующих применения специальных металлообрабатывающих станков. При этом, после шлифования поверхности валка на вальцешлифовальном станке прокатного цеха, валок необходимо транспортировать в механический цех для изготовления канавок. Это вызывает дополнительные материальные затраты. Кроме того, процесс изготовления канавок дискретен, т.е. нанесение на валок одной канавки не связано с изготовлением другой канавки. Вторым, основным недостатком являются нерациональные размеры канавок, глубина которых равная d = 0,5мм для валка с D = 500мм приводит к соответствующему увеличению толщины слоя валка удаляемого при перешлифовке его после износа в процессе работы. Опыты показывают, что в основном износ валков станов горячей и холодной прокатки в процессе эксплуатации составляет D1 = 0,1 - 0,3мм на его радиус. При наличии канавок необходимо снимать с поверхности валка слой, превышающий с учетом износа величину 0,5мм, а не D1 = 0,1 - 0,3мм. С учетом этого уменьшение диаметра после одной переточки при базовом варианте составляет DD = D1 + D2 » (0,1 - 0,3) + 0,2 = (0,3 - 0,5)мм, а при использовании валков [2] уменьшение диаметра валка равна D1 + D2 + d = (0,1 - 0,3) + 0,2 + 0,5 = (0,8 - 1,0)мм, что в два раза выше (DD - величина слоя диаметра валка, снимаемая при шлифовании). Последнее приводит к повышенному расходу валков и материальных затрат. Задачей изобретения является усовершенствование конструкции валков станов горячей и холодной прокатки полос, путем изменения рельефа поверхности. Техническим результатом изобретения является повышение устойчивости полосы в валках и исключение смещения полосы в клети, снижение износа валков, что обеспечивает уменьшение расхода прокатываемого металла и расхода валков. Решение задачи обеспечивается тем, что в прокатном валке, включающем шейки и бочку с наклонными впадинами на поверхности, впадины выполнены по спиральной линии с началом захода с противоположных концов валка, а отношение m = d/D равно m = (0,4 - 1,67) × 10-4 с шагом впадин по длине валка равным t = (1,2 - 1,5)b (b ширина впадин; d - величина углубления на радиус валка; D - диаметр валка). Между существенными признаками изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь. Вследствие наличия на валках наклонных впадин (рельефной поверхности) во время прокатки происходит вдавливание или рабочих валков во впадины опорных или металла во впадины рабочих валков. Благодаря такому зацеплению между валками и металлом повышается устойчивость полосы в валках, что и исключает смещение полосы в клети. Кроме того, наличие на валках наклонных впадин увеличивает охлаждаемую поверхность валков и улучшает захват охладителя (воды) в межвалковый контакт, что обеспечивает улучшение условий охлаждения валков и тем самым снижение износа валков. На чертеже (фиг.) представлен прокатный валок, который содержит шейки 1, бочку 2 и впадины 3, располагающиеся по спиральным линиям на окружности валка. Впадины изготавливают на вальцешлифовальном станке после окончательного изготовления диаметра валка и требуемой чистоты поверхности. Шлифование валка при его вращении выполняют абразивным кругом с шириной b. При диаметрах валков D = 400 - 1500мм применяют абразивные круги шириной b = 70 - 95мм. Абразивный круг, вращаясь, перемещается вдоль валка и снимает изношенный слой. Характеристика станков и режимов шлифования приведена в работе [3]. После чистового шлифования валка уменьшают его окружную скорость, увеличивают скорость перемещения каретки с абразивным кругом вдоль валка и при этом получают спиральную впадину на поверхности валка. При первом проходе круга изготавливают одну спиральную впадину, а при втором ходе (обратном - с противоположного конца) - вторую спиральную впадину. Ширина впадины обусловлена шириной "b" абразивного круга, глубина "d" впадины - силой прижатия абразивного круга к валку, а шаг "t" впадин - соотношением окружной скорости валка и скоростью перемещения абразивного круга вдоль валка. Изменяя их значения можно получать различные соотношения m = d/D на вальцешлифовальном станке. Оптимальные величины параметра m обусловлены необходимостью достижения высокой эксплуатационной стойкости валка. Оптимальные величины глубины d впадин определены опытным путем на рабочих валках диаметром D = 500мм четырехклетевого стана 1700 холодной прокатки в клети №2 и на опорных валках диаметром D = 1200мм в клети №2 черновой группы непрерывного стана 1680 горячей прокатки. На валках с D = 500мм изготовлены впадины глубиной d = 0,01 - 0,10мм, а на валках с D = 1200мм - с глубиной d = 0,05 - 0,28мм. В обоих случаях шаг впадин был равен t » 1,35b (ширина круга соответственно равна b = 75 и 90мм). Опытные данные по испытанию валков с предлагаемым рельефом поверхности представлены в табл.1 и 2. На валках с диаметром D » 500мм прокатывали полосы толщиной в клети №4 h = 0,8 - 1,1мм и шириной B = 1000 - 1150мм из стали марки 08кп(пс). Поскольку валки по работе [2] изготовить было невозможно все сравнения выполнены с базовым вариантом, в котором валки имели гладкую поверхность со средней шероховатостью Ra = 1 1,2мкм (оп. №1, табл.1). В опытах №2 - 6 применяли валки с рельефной поверхностью (фиг.1). В оп. №2 при d = 0,01мм удельный объем проката q = G/DD = 320т/0,1мм, что мало отличается от базового варианта. В оп. №3 - 5 удельный объем проката увеличился до q = 333 - 373т/0,1мм, что в 1,04 - 1,16 раза больше, чем в базовом варианте. При прокатке полос в опытах №2 - 5 заметно повысилась устойчивость полосы в валках, особенно при выпуске задних концов. За счет увеличения поверхности улучшились условия охлаждения валков и снизилась на 4 6°C температура их поверхности. Вследствие неравномерных обжатий по ширине полосы и появления продольных растягивающих напряжений уменьшилась сила прокатки и нагрузка на главный привод на 5 - 8%. При прокатке на валках в опыте №6 с d = 0,10мм опыты были преждевременно прекращены, т.к. на готовой полосе после клети №4 от рельефа валков оставались следы, что недопустимо. Опыты по прокатке полос в горячем состоянии с использованием опорных валков в клети №2 с рельефной поверхностью (фиг.1) и рабочих валков со шлифованной поверхностью представлены в табл.1, под №8 - 12. Опыт №7 выполнен на валках со шлифованными поверхностями (базовый вариант). Как видно из опыта №8 применение опорного валка с d = 0,04мм (m = 0,33 ´ 10-4 практически не изменило удельную стойкость валков по сравнению с базовым вариантом. При использовании валков с d = (0,1 - 0,2)мм m = (0,83 - 1,67) × 10-4 обеспечивается повышение удельной стойкости валков вследствие улучшения условий охлаждения их поверхности (опыты №9 - 11). Применение валков с d = 0,28мм (опыт №12) привело к интенсивному наклепу выступов рельефа и последующему выкрошиванию рабочего слоя, что снизило удельную стойкость валков. Таким образом, при m 1,67 × 10-4 недопустимо для рабочих валков, т.к. на готовой полосе остаются следы от рельефа полосы, а для опорных валков недопустимо, так как на выступах рельефа возникают значительные напряжения и наклеп поверхности, приводящие к появлению выкрошек рабочего слоя. В связи с этим следует отметить, что валки по работе [2] с m = 0,5/500 = 0,001 в обычных условиях не могут быть использованы по указанным выше причинам. Шаг t впадин на поверхности валков выбирается из условия получения устойчивости полосы и рабочих валков против смещения на станину. Шаг t должен быть больше ширины абразивного круга b. В противном случае при изготовлении валка не могут быть получены впадины и выступы. Количество впадин и выступов на поверхности валка должно быть достаточным для получения необходимой устойчивости. При небольшом шаге (t > b), площадь выступов (фиг.1) будет небольшой и основная площадь поверхности валка будет образована впадинами, что не обеспечит повышения устойчивости полосы и интенсивности охлаждения по сравнению с базовым вариантом. На непрерывном стане 1700 холодной прокатки с диаметром рабочих валков D » 500мм в клети №2 провели опыты по определению оптимального значению шага t. Применяли валки с t/b = 1,12; 1,2; 1,35; 1,5; 1,72 при d = 0,04мм. Оптимальность параметра t/b оценивали по количеству регулировок нажимных устройств клети №2 для обеспечения выхода заднего конца полосы без смещения на станину. Из табл.2 следует, что при t/b = 1,12 количество регулировок нажимных винтов равно 43, т.е. почти на каждой полосе производили регулировку межвалкового зазора для выравнивания заднего конца полосы по линии прокатки. При t/b - 1,72 число регулировок равно 25. Эти данные свидетельствуют о недостаточном соотношении площадей выступов и впадин для обеспечения устойчивости полосы. При t/b = 1,2 - 1,5 число регулировок межвалкового зазора составляет 10 - 12, что следует считать минимальным для данных условий прокатки заднего конца без натяжения, а отношение t/b = 1,2 - 1,5 - оптимальным. Таким образом, по сравнению с прототипом, предлагаемый прокатный валок изготавливается полностью (с рельефной поверхностью) на одном и том же шлифовальном станке, рельеф его поверхности обеспечивает снижение расхода рабочего слоя и, следовательно, снижение материальных затрат на его изготовление и эксплуатацию. По сравнению с базовым вариантом (непрерывные станы 1700 холодной прокатки и 1680 горячей прокатки) предлагаемые прокатные валки позволяют повысить устойчивость полосы в валках, предотвратить смещение ее на станину и, вместе с этим, застревание полосы в клети, снизить расход металла. Рабочие валки с предлагаемым рельефом поверхности обеспечивают также снижение нагрузки на главные двигатели стана.

ДивитисяДодаткова інформація

Назва патенту англійськоюTurning roller of the strip mill

Автори англійськоюKudryn Volodymyr Ivanovych, Shtekhno Oleh Mykolaiovych, Movshovych Vilord Solomonovych, Tilyk Vasyl Trokhymovych, Vasyl'iev Oleksandr Hennadiiovych, Teliuk Viktor Hryhorovych, Sydorenko Anatolii vasyl'iovych, Treiger Evhenii Issakovych

Назва патенту російськоюПрокатный валок полосового стана

Автори російськоюКудрин Владимир Иванович, Штехно Олег Николаевич, Мовшович Вилорд Соломонович, Тилык Василий Трофимович, Васильев Александр Геннадьевич, Телюк Виктор Григорьевич, Сидоренко Анатолий Васильевич, Трейгер Евгений Исаакович

МПК / Мітки

МПК: B27B 27/00

Мітки: валок, штабового, прокатній, стана

Код посилання

<a href="https://ua.patents.su/3-10829-prokatnijj-valok-shtabovogo-stana.html" target="_blank" rel="follow" title="База патентів України">Прокатний валок штабового стана</a>