Спосіб виплавки фторидно-окисних флюсів

Номер патенту: 11933

Опубліковано: 25.12.1996

Автори: Гасик Михайло Іванович, Люборець Ігор Іванович, Кривенко Олег Іванович, Конюх Григорій Дмитрович, Кожушко Едуард Олександрович, Кучер Іван Гур'євич, Кандибка Валентин Павлович, Яковлев Ніколай Федорович

Формула / Реферат

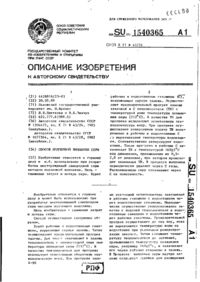

Способ выплавки фторидно-оксидных флюсов, включающий загрузку в плавильную печь флюоритового концентрата совместно с глинозем-содержащими материалами и введение в печь оксидных составляющих шихты двумя порциями, плавление, рафинирование и выпуск флюса из печи, отличающийся тем, что, с целью повышения качества флюса и снижения производственных затрат, глиноземсодержащие материалы загружают в виде отработанной в нефтехимической промышленности гранулированной окиси алюминия фракцией 0,1-10 мм, причем с первой порцией вводят 20-60% общего количества окиси алюминия, а после полного ее расплавления вводят остальное количество отработанной окиси алюминия.

Текст

Изобретение относится к черной металлургии, в частности к производству фторидно-оксидных флюсов для электрошлаковото переплава и сварки. Цель изобретения - улучшение качества флюсов и снижение производственных затрат. Глиноэемсодержащее сырье введено гранулированной отработанной окисью алюминия нефтехимического производства с размером гранул 0,1 10 мм, при этом в первую порцию вводят 20-60% от его общего количества, а остальное количество ~ с второй порцией оставшихся оксидных составляющих. Способ выплавки фторидно-ок~ сидных флюсов позволяет снизить расход электроэнергии, содержание серы и водорода. I табл. 32-88 f .aw 1 1420953 Изобретение относится к черной меПримеры конкретного выполнения таллургии, в частности к производстспособа. , ву фторидно-оксидных флюсов для элекВ лабораторной флюсоплавильной петрошлакового переплава и сварки. чи был проведен сопоставительный анаЦепью изобретения является повылиз содержания серы> водорода и техшение качества флюсов и снижение пронико-экономических показателей опытизводственных затрат. ных плавок флюсов АНФ-6 и АН-47 по Способ включает загрузку в плапредлагаемому способу и способу-провильную печь флюоритового концентра- fп тотипу. та совместно с глиноземеодержащими Флюс АНф-6. В печь загружали перматериалами, который вводят в виде вой порцией флюоритовый концентрат отработанной в нефтехимической про(8,55 кг) и гранулированную отрабомышленности гранулированной окиси танную окись алюминия нефтехимическоалюминия фракцией 0,1-10 мм, причем 15 го производства с размером гранул с первой порцией вводят 20-60% обще0,05v 0,1; 4,95; 10, 12 в количестго количества окиси алюминия. ве 0,29-, 0,58; 1,16; 1,74; 2,03 кг, Введение отработанной окиси алюмичто составляет 10,20, 40, 60 и 70% ния нефтехимического производства с от общего количества указанного глиразмером гранул менее 0,1 мм не обес- 20 ноземсодержащего сырья. После проппечивает достаточной газопроницаемодавления в печь задавали оставшуюся сти шихтовых материалов, что не позчасть (вторая порция) отработанной воляет снизить требуемое количество окиси алюминия 2,61; 2,32; 1,75", серы и водорода. Загрузка указанного 1,15; 0,87 кг, т.е. 90, 80, 60, 40 сырья с размером гранул более 10 мм 25 и 30%. ухудшает технико-экономические покаФлюс АН-47. В печь первой порцией затели выплавки флюсов в результате загружали каустический магнезит увеличения длительности плавления и 0,8 кг; флюоритовый концентрат выноса пылевидных шихтовых материалов. 1,3 кг; рутиловый концентрат 0,6 кг; Загрузка отработанной окиси алюми- 30 -цирконовый концентрат 0,25 кг; изния с первой порцией менее 20% не обевесть 0,85 кг; марганцевый концентспечивает улет газообразных соединерат 1,3 кг и гранулированную отрабоний сары3 кислорода и фтора из расптанную окись алюминия нефтехимическолава. го производства с размером гранул Введение отработанной окиси алюми0,05; 0,1; 4,95; 10', 12 мм в количения более 60% приводит к увеличению стве 0,12; 0,24, 0,48, 0,72; 0,Н4 кг, времени расплавления первой порции что составляет 10, 20, 40, 60 и 70% шихты, а также к повышенному выносу от общего ее количества. После полпылевидных шихтовых материалов с отного расплавления в печь задавали ходящими газами. Все перечисленные 40 вторую порцию в составе кварцевого факты ухудшают технико-экономические песка 2,8 кг;-извести 0,Ь5 кг; марпоказатели выплавки флюсов. ганцевого концентрата 1,3 кг и оставшейся части отработанной окиси алюмиОстальное количество отработанной ния (1,08, 0,96, 0,72, 0,48, 0,36 кг окиси алюминия вводится со второй порсоответственно). Все технико-экономицией шихтовых материалов и является 45 ческие данные опытных плавок приведеоптимальным для повышения качества ны в таблице. Для сравнения были проготового флюса. ведены опытные плавки по технологии, предложенной в прототипе. Достоинством предлагаемого способа Флюсы АНФ-6 и АН-47, выплавленные является снижение содержания серы и 50 по варианту 5, характеризовались поводорода в готовых флюсах и улучшение ниженным содержанием серы ^0,014 и технико-экономических показателей ~ 0,025% соответственно) и водорода процесса их выплавки за счет улучше(31,5/100 и 38,6 см э /100 г соответния газопроницаемости шихты, что споственно) . Однако наблюдался интенсивсобствует более быстрому нагреву 55 ный улет пылевидных материалов (флюверхних слоев по сравнению с теплооритового концентрата, каустического проводностью исходных материалов и . магнезита и Др.), а также повышенный тем самым снижает расход электроэнерт расход электроэнергии (1130 гни. 1420953 4 И 3 о б р е т е н и е 865 кВт,ч/т соответственно), что свяо р м у л а зано с большим гранулометрическим составом (12 мм) отработанной окиси Способ выплавки фторидно-оксидных алюминия. Следует отметить, что самым с флюсов, включающий загрузку в плавильную печь флюоритового концентраоптимальным является вариант 3. В та совместно с глиноземсодержащими этом случае наблюдался минимальный материалами и введение в печь оксид* расход электроэнергии 1110 (АНФ-6) ных составляющих шихты двумя порциями, и 915 кВт.ч/т (АН-47), самое низкое А 'содержание серы 0,010% (АНФ-6), ' tOплавление, рафинирование и выпуск ' флюса из печи, о т л и ч а ю щ и й г 0,021% (АН-47) и водорода 33,4 см5/ э с я тем, что, с целью повышения ка/100 г (АНФ-6) и 37,4 см /100 г чества флюса и снижения производст(АН-47). венных затрат, глиноземсодержащие ма-Таким образом, результаты выплав- \§ териалы загружают в виде отработанной в нефтехимической промышленности граки и определения содержания в готонулированной окиси алюминия фракцией вых флюсах серы и водорода показали, 0,1-10 мм, причем с первой порцией что способ выплавки фторидно-оксидвводят 20-60% общего количества окн~ ных флюсов изобретения обеспечивает получение высококачественных флюсов 20 си алюминия, а после полного ее расплавления вводят остальное количести'улучшение технико-экономических во отработанной окиси алюминия. показателей. Результаты плавок фгаоеа АНФ-6 м АН-А7 по предлагаемому способу Вариант Расход mrrxramtx кате риалов , к г Флоорн Гпиио ТОНЫЙ конце itтрет Маргаїгцевый концентрат Кверцавый о е ческнЯ млгне Отрабртвннея окись PyrsuroЦирко- елммкиия g гый кон- ниевый кг (числиконцен- тель * первая портрат ция. знаменателе вторая). 3 скобках t состношенне порций W 1,3 0 0,85 - 2 '.3 0 0,85 3 1,3 0 С,В5 4 1,3 о ([ o.es 5 1,3 0 0.85 °J 8 0,6 0,2S 6 (прототип) 1,3 0,83 2i 8 0 "S 0,6 0,23 АН-47 1 П р и м е ч а н и е . 0,053 0.1 118 0,031 1П0 0,010 -$ • Н 1,2 0 0,6 0,25 0i l l 8 0,6 0,25 §Г^б" во 0.6 0.2S 0 T "її "о 0,6 •5 10 IU6 0,012 30,? 1 130 0,014 0,054 8 pj 5?,7 I 130 2,03 2,9 ІПІЙ К , 12 ?й ,60, 8,55' 3 Г! І • Ї в 100 г •4.95 2^2 8,55 8,55 S, I по нес \9СГ 8.55 6(прототш^ Расход члектроэлергигі, кВт ч/т 1125 2,61 8,55 АіЮ-6 соитаа і ігн.гаэемсадерааиаго СК29 8,55 АНФ-6 Гракулон;? трнчес 0 ti0\ 0 , 0 •і 0,1 963 0,063 72 .6 930 0,052 58 , 3 0,021 37 . * \ТЇ бо' ^ ,7г бо 10 920 • » •» 36 ,7 12 965 0,025 38 . 6 9&0 0,046 7Э . 1 с ГзТ 'зо Чгес-титель - количество дагругвемэго натерналй первой порции, знаменатель - второй 1420953 Редактор Т. Пилипенко Составитель Н.Асеева Техред Л.Олийнык Корректор М.Шароши Заказ 927/ДСП Тираж 308 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений я открытий 113035, Москва, Ж-35, Раушская каб«> д, 4/5 Производственно-полиграфическое предприятие8 г. Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for smelting of fluorite-oxidative fluxes

Автори англійськоюHasik Mykhailo Ivanovych, Kandybka Valentyn Pavlovych, Kryvenko Oleh Ivanovych, Liuborets Ihor Ivanovych, Kucher Ivan Huriievych, Kozhushko Eduard Oleksandrovych, Koniukh Hryhorii Dmytrovych

Назва патенту російськоюСпособ выплавки фторидно-окислительных флюсов

Автори російськоюГасик Михаил Иванович, Кандибка Валентин Павлович, Кривенко Олег Иванович, Люборец Игорь Иванович, Кучер Иван Гурьевич, Кожушко Эдуард Александрович, Конюх Григорий Дмитриевич

МПК / Мітки

МПК: C21C 5/54

Мітки: фторидно-окисних, виплавки, флюсів, спосіб

Код посилання

<a href="https://ua.patents.su/4-11933-sposib-viplavki-ftoridno-okisnikh-flyusiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки фторидно-окисних флюсів</a>

Попередній патент: Спосіб виробництва малофосфористого марганцевого шлаку

Наступний патент: Мінеральна вата

Випадковий патент: Установка для опріснення води