Спосіб конвеєрного виробництва литих молольних тіл та конвеєрна кокільна машина для його здійснення

Номер патенту: 12518

Опубліковано: 28.02.1997

Автори: Будаг'янц Микола Абрамович, Плешивенко Геннадій Дмитрович, Цикін Олександр Олександрович, Сирота Олександр Олексійович, Дяченко Юрій Васильович, Косяк Анатолій Терентійович, Климковський Броніслав Мечеславович, Пасальский Володимир Милославович, Кондратенко Віктор Іванович, Саушкін Василь Петрович, Компанеєць Вадим Михайлович, Федоров Вадим Якович

Формула / Реферат

1. Способ конвейерного производства литых мелющих тел, включающий операции подготовки кокилей, заливки формообразующих полостей кокилей жидким металлом, выдержки его в кокилях и охлаждения, извлечения отливок, отличающийся тем, что в процессе заливки кокилей жидким металлом производят отсос воздуха из формообразующих полостей, а во время выдержки металла в кокилях между отливкой и кокилем подают увлажненный воздух.

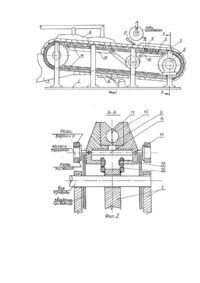

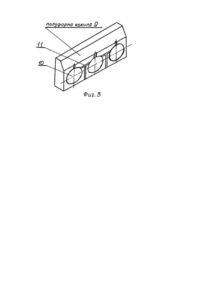

2. Конвейерная кокильная машина для производства литых мелющих тел, содержащая основание, на котором установлены вертикально-замкнутый конвейер, имеющий участки подготовки кокилей, заливки металла, выдержки отливок, извлечения отливок и привод, а также установленные на подвижной части конвейера разъемные по вертикали кокили из двух полуформ, отличающаяся тем, что каждая из полуформ сопряжена с подвижной частью конвейера шарниром, ось которого параллельна плоскости разъема кокиля и снабжена роликом, контактирующим со встроенными в основание направляющими с возможностью регулирования углового смешения прлуформ с роликом относительно оси ша рнирл, при этом конвейер на у частках заливки металла и выдержки отливок снабжен коллекторами для соответственно отсоса и нагнетания воздуха, а каждая полуформа выполнена со щелевыми каналами, посредством которых на указанных участках сообщена с коллекторами.

Текст

Изобретение относится к литейному производству, в частности к конвейерному производству литых мелющих тел. Известен способ конвейерного производства литых мелющих тел из описания установки для отливки мелющих тел, включающий операции подготовки кокилей, заливки форм жидким металлом, выдержки и охлаждения металла в формах, извлечения отливок [1]. Недостатком этого способа является невысокое качество отливок и выход годного. Известен также способ производства шаров из описания работы машины для отливки шаров, заключающийся в подготовке кокилей, заливке их формообразующих полостей жидким металлом, выдержки в кокилях и охлаждении металла, извлечении отливок. Охлаждение отливок и кокиля производят путем подачи хладоагента сверху на кокиль [2]. Недостатком способа является плохое качество отливок и низкий выход годного из-за необеспечения во время заливки формообразующих полостей, выдержки и охлаждения отливок в них рационального газодинамического режима работы формообразующих полостей. Это приводит к образованию рыхлот, пузырей и к частичному (неполному) заполнению формообразующих полостей кокиля на стадии заливки из-за возникновения противодавления заливаемому металлу при нагреве в формообразующих полостях газов жидким металлом, а также недостаточной степени отбела из-за невозможности воздействовать на процесс кристаллизации металла. Известна установка для отливки мелющих тел, включающая вертикально-замкнутый конвейер, размещенные на нем кокили с вертикальной плоскостью разъема, участки подготовки кокилей, заливки форм, выдержки и охлаждения, извлечения отливок, и привод [1]. Недостатком указанной установки является то, что конструкция ее не может обеспечить рациональный газодинамический режим во время заливки форм жидким металлом, их выдержки и охлаждения, что снижает качество и выход годного. Известна также машина для отливки шаров, содержащая основание, вертикально-замкнутый кокильный конвейер с участками подготовки кокилей, заливки металла в них, выдержки и охлаждения, извлечения отливок, разъемные по вертикали кокили из двух полуформ, привод [2]. Недостатком машины для отливки шаров является то, что она не обеспечивает на .стадиях заливки,' выдержки и охлаждения рациональный газодинамический режим работы формообразующих полостей, что снижает качество отливок и выход годного. В основу изобретения поставлена задача усовершенствовать конвейерное производство литых мелющих тел путем обеспечения рационального газодинамического режима работы формообразующих полостей, что приведет одновременно к повышению качества отливок и выхода годного, а следовательно и повысит производительность; Поставленная техническая задача решается тем, что в предлагаемом способе конвейерного производства литых мелющих тел, включающем операции подготовки кокилей, заливки формообразующих полостей кокилей жидким металлом, выдержки его в кокилях и охлаждения, извлечения отливок, согласно изобретению, в процессе заливки кокилей жидким металлом производят отсос воздуха из формообразующих полостей, а во время выдержки металла в кокилях между отливкой и кокилем подают увлажненный воздух. Поставленная техническая задача решается также тем, что в конвейерной кокильной машине для производства литых мелющих тел, содержащей основание, на котором установлены вертикально-замкнутый конвейер, имеющий участки подготовки кокилей, заливки металла, выдержки отливок, извлечения отливок и привод, а также установленные на подвижной части конвейера разъемные по вертикали кокили из двух полуформ, согласно изобретению каждая из полуформ сопряжена с подвижной частью конвейера шарниром, ось которого параллельна плоскости разъема кокиля и снабжена роликом, контактирующим со встроенными в основание направляющими с возможностью регулирования углового смещения полуформ с роликом относительно оси шарнира, при этом конвейер на участках заливки металла и выдержки отливок снабжен коллекторами для соответственно отсоса и нагнетания воздуха, а каждая полуформа выполнена со щелевыми каналами, посредством которых на указанных участках сообщена с коллекторами. Отсос воздуха из формообразующих полостей на стадии заливки кокилей обеспечивает снятие противодавления заливаемому металлу и, за счет этого, исключает незаполнение формообразующих полостей и образование в отливке раковин и рыхлот. Использование продувки формообразующих полостей увлажненным воздухом на стадии выдержки отливок позволяет управлять процессом кристаллизации отливок и их отбела. Сопряжение полуформ с подвижной частью конвейера шарниром, ось которого параллельна плоскости разъема кокиля и снабжение их роликом, взаимодействующим с регулируемыми направляющими, позволяет регулировать величину разъема кокиля, За счет этого возможно осуществить частичное раскрытие для интенсификации обдува отливки и кокиля, а также задержать раскрытие для обеспечения полной кристаллизации отливки в кокиле, т.е. обеспечить наиболее рациональный газодинамический режим в формообразующих полостях, управлять процессом кристаллизации и отбела, кроме того гарантировать извлечение отливки из кокиля. Снабжение конвейера на участках заливки металла и выдержки отливок коллекторами для соответственно отсоса и нагнетания воздуха, и выполнение каждой полуформы со щелевыми каналами, посредством которых она на указанных участках сообщена с коллекторами позволит обеспечить необходимый рациональный режим работы формообразующих полостей кокилей. Машина для конвейерного производства мелющих тел представлена на чертежах. На фиг. 1 показан общий вид машины; на фиг. 2 - разрез А-А на фиг. 1 (поперечный разрез конвейера): на фиг. 3 - полуформа разъемного кокиля со щелевыми каналами. Конвейерная кокильная машина содержит основание 1, на котором установлены привод 2 и вертикальнозамкнутый конвейер 3 имеющий участки подготовки 4 кокилей, заливки 5 формообразующих полостей металлом, охлаждения и выдержки 6, извлечения 7 отливок, на подвижной части конвейера 3 на тележках 8 размещены многоместные разъемные по вертикали кокили 9 из двух полуформ с формообразующими полостями 10 и щелевыми каналами 11, посредством которых полуформы сообщены с коллекторами 12 и 13, закрепленными на конвейере на участках заливки 5 и выдержки 6 для соответственно отсоса и нагнетания воздуха. Полуформы кокилей 9 сопряжёны с подвижной частью конвейера шарниром 14 и снабжены роликами 15, взаимодействующими с регулируемыми направляющими 16 встроенными в основание 1. Ось шарнира 14 параллельна плоскости разъема кокиля' 9. После участка заливки 5 на машине установлено устройство 17 для сдува металла заливочного ручья. Работа машины и осуществление способа производства литых мелющих тел. После включения привода 2 конвейера 3 тележки 8 с многоместными разъемными по вертикали кокилями 9 состоящими из двух полуформ, сопряженных шарнирами Неподвижной частью конвейера 3 перемещаются с участка подготовки 4 кокилей 9 на участок заливки 5 формообразующих полостей 10 полуформ кокилей жидким металлом. Металл из ковша подается в разливочный ручей вдоль плоскости разъема кокилей 9. В идущих навстречу потоку металла кокилях заполняются формообразующие полости, а избыток металла перетекает по ручью в полость следующего кокиля. Во время заливки формообразующие полости 10 полуформ щелевыми каналами сообщены с коллектором 12 для отсоса воздуха. Это позволяет исключить противодавление заливаемому металлу в формообразующих полостях, обеспечить их полное заполнение металлом без пузырей и рыхлот. После прохождения участка заливки 5 устройством 17 осуществляется сдув жидкого металла в заливочном ручье для исключения образования скрапа. После этого кокили поступают на участок охлаждения и выдержки 6, где хладоагент подается сверху на кокиль. Посредством коллектора 13 и сообщающихся с ним щелевых каналов 11 внутрь формообразующих полостей полуформ в зазор между отливкой и кокилем подается увлажненный воздух. Для управления процессом кристаллизации и отбела на этом участке регулируют величину раскрытия кокилей (величину зазора) за счет встроенных в основание 1 направляющих 16 и взаимодействующих с ними роликов 15. Затем кокили поступают на участок извлечения 7 отливок, где кокили 9 раскрываются под действием собственного веса и освобождают отливку. После этого кокили 9 поступают на участок подготовки 4 и процесс повторяется, обеспечивая непрерывную работу конвейера. Пример. Мелющие тела отливались на машине МША-2 из серого чугуна. Во время заливки степень разрежения воздуха в формообразующих полостях поддерживалась 8,82 ·10 Па. На участке выдержки и охлаждения в формообразующие полости в зазор между отливкой и кокилем внутрь формообразующих полостей подавали водяную аэрозоль под давлением 1,078-105 Па. Получили отливки с твердостью 550 Η в. Твердость отливки по прототипу 400 Η в. Выход годного получили 100%. Реализация предлагаемого способа конвейерного производства литых мелющих тел и машины позволяет обеспечить необходимый рациональный газодинамический режим работы формообразующих полостей в процессе заливки металла в кокиль, выдержки и охлаждения отливок, гарантированное освобождение отливок на участке их извлечения, что одновременно позволяет повысить качество отливок и выход годного, а также производительность машины.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of conveying production of the cast grinding bodies and conveying chill casting machine

Автори англійськоюBudahiants Mykola Abramovych, Syrota Oleksandr Oleksiiovych, Tsykin Oleksandr Oleksandrovych, Saushkin Vasyl' Petrovych, Diachenko Yurii Vasyliovych, Kondratenko Viktor Ivanovych, Kosiak Anatolii Terentiiovych, Kompaneiets Vadym Mykhailovych, Fedorov Vadym Yakovych, Pleshyvenko Hennadii Dmytrovych, Klymkovskyi Bronislav Mecheslavovych, Pasalskyi Volodymyr Myloslavovych

Назва патенту російськоюСпособ конвейерного производства литых мелющих тел и конвейерная кокильная машина для его осуществления

Автори російськоюБудагьянц Николай Абрамович, Сирота Александр Алексеевич, Цыкин Александр Александрович, Саушкин Василий Петрович, Дяченко Юрий Васильевич, Кондратенко Виктор Иванович, Косяк Анатолий Терентьевич, Компанеец Вадим Михайлович, Федоров Вадим Яковлевич, Плешивенко Геннадий Дмитриевич, Климковский Бронислав Мечеславович, Пасальский Владимир Милославович

МПК / Мітки

МПК: B22D 15/00

Мітки: конвеєрного, конвеєрна, молольних, кокільна, литих, виробництва, тіл, спосіб, здійснення, машина

Код посилання

<a href="https://ua.patents.su/4-12518-sposib-konveehrnogo-virobnictva-litikh-mololnikh-til-ta-konveehrna-kokilna-mashina-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб конвеєрного виробництва литих молольних тіл та конвеєрна кокільна машина для його здійснення</a>

Попередній патент: Пристрій для безперервного визначення енергетичного обміну організму

Наступний патент: Турбулізаційний розпилювач

Випадковий патент: Спосіб виготовлення порошків кобальт-хромових сплавів для нанесення газотермічних покриттів на медичні вироби