Змішувач

Номер патенту: 1342

Опубліковано: 25.03.1994

Автори: Медведєв Едуард Георгійович, Дудник Ірина Андріївна, Пересадько Любов Іванівна, Романов Володимир Анатолійович, Василенко Володимир Григорович

Формула / Реферат

Смеситель, содержащий цилиндрический корпус, патрубки входа и выхода композиции и шнековую мешалку, размещенную внутри перфорированной направляющей трубы, отличающийся тем, что, с целью увеличения производительности смесителя, винтовая поверхность шнековой мешалки выполнена из элементов со смещением каждого предыдущего элемента к последующему по ходу перемещения материала на 0,15—0,25 шага винтовой линии, а на рабочих поверхностях элементов выполнены криволинейные направляющие ребра, расположенные от поверхности вала шнека до наружной кромки его винтовой поверхности, при этом концы направляющих ребер смещены относительно радиальной линии переменного от одного элемента к другому в направлении вращения элемента и в противоположную сторону.

Текст

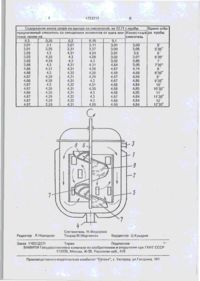

Изобретение предназначено для осуществления взаимодействия в системе жидкость-жидкость, жидкость-твердое тело. Целью изобретения является увеличение производительности смесителя. Смеситель содержит цилиндрический корпус 1, патруб Изобретение относится к смесительной технике, в частности к аппаратам с циркуляционным контуром для осуществления взаимодействия в системе жидкость-жидкость, жидкость-твердое тело и может быть использовано в различных отраслях промышленности. Наиболее близким к изобретению является смеситель, состоящий из вертикального цилиндрического корпуса, патрубков входа и выхода среды, шнековой мешалки, размещенной внутри перфорированной направляющей трубы, в которой отверстия перфорации расположены по 1 12-92 ки входа 3 и выхода 4 композиции в шнековую мешалку 6, размещенную внутри перфорированной направляющей трубы 5 Винтовая поверхность шнековой мешалки разъединена на элементы 7 со смещением каждого предыдущего к последующему по ходу перемещения материала на 0,15-0,25 шага винтовой линии, а на рабочих поверхностях элементов выполнены криволинейные направляющие ребра 8 и 9, расположенные от поверхности вала до наружной кромки винтовой поверхности шнека Концы направляющих ребер на наружной кромке винтовой поверхности элементов шнека смещены относительно радиальной линии попеременно от одного элемента к другому в направлении вращения элемента и в противоположную сторону. 1 табл., 1 ил. ниям, шаг которых не совпадает с шагом шнека. Данное решение позволяет незначительно интенсифицировать мзссообмен в периферийной зоне смесителя, однако дополнительного вращения по часовой стрелке смесь не приобретает, так как из отверстий импульсы выталкиваемой рабочим органом жидкости распространяются строго радиально независимо от их расположения на направляющей трубе и тем самым тормозят тангенциальное движение поступающей в смеситель жидкости. Недостатком является и то, что фактичеутствует перемешивание внутри на 1723717 правляющєй трубы, поэтому для достижения перемешивания, близкого к идеальному, необходимо увеличивать время пребывания смеси в аппарате (при периодической работе) или работать с небольшими производительностями при непрерывной работе (большой кратности циркуляции). Целью изобретения является увеличение производительности смесителя при сохранении высокого качества перемешивания. Это достигается тем, что в смесителе, содержащем цилиндрический корпус, патрубки входа и выхода композиции и шнековую мешалку, размещенную внутри перфорированной направляющей трубы, винтовая поверхность шнековой мешалки разъединена на элементы со смещением каждого предыдущего а последующему по ходу перемещения материала на 0,15-0,25 шага винтовой линии, а на рабочих поверхностях элементов выполнены криволинейные направляющие ребра, расположенные от поверхности вала до наружной кромки виновой поверхности шнека, причем концы направляющих ребер на наружной кромке винтовой поверхности элементов шнека относительно радиальной линии попеременно от одного элемента к другому в направлении вращения элемента и в противоположную сторону. Смесители со шнековой мешалкой и направляющей трубой по своим гидродинамическим особенностям относятся к тихоходным и предназначены для гомогенизации и усреднения высоковязких и неньютоновских сред. Структура осевого потока в данных смесителях состоит из двух зон: центральной, заключенной между валом мешалки и стенкой направляющей трубы, которая в основном и определяет режим движения материала, и периферийной, заключенной между стенками трубы и корпуса смесителя. Время гомогенизации в них определяется временем, необходимым для достижения заданной степени однородности с момента начала перемешивания неоднородной среды или с момента подачи компонентов а аппарат при работающей мешалке. При этом степень однородности перемешиваемой среды в конечном счете зависит от кратности ее циркуляции в аппарате(от времени пребывания}. 5 10 15 2Q 25 30 35 40 45 50 Таким образом, увеличение производительности смесителя представляется воз- 55 можным только при увеличении объема смесителя или при увеличении числа оборотов мешалки ~ увеличении кратности циркуляции. Однако последнее приводит к резкому увеличению потребляемой мощно сти (пропорционально росту числа оборотов во второй степени). Вместе с тем, можно увеличить производительность за счет дополнительной турбулизации потока в центральной зоне смесителя. Это достигается в предлагаемомсмесителе за счет совмещения потоков, находящихся на смежных уровнях винтовой поверхности, их турбулизации при воэникзющем вращении на каждом ия элементов поверхности и напряжений сдвига, возникающих при резком изменении направленности движения (закрутки) потоков при переходе с элемента на элемент. На чертеже изображен смеситель, вертикальный разрез. Смеситель состоит из вертикального цилиндрического корпуса 1 с рубашкой 2 обогрева, патрубков входа 3 и выхода 4 смеси, цемтрзтьной перфорированной направляющей трубы 5. Внутри последней коаксиально расположена шнековая мешалка б, разъединенная на элементы 7, на рабочих поверхностях которых выполнены криволинейные направляющие ребра 8 и 9. Концы ребер на наружной кромке винтовой поверхности элементов шнека смещены относительно радиальной линии попеременно от одного элемента к другому в направлении вращения элемента и в противоположную сторону соответственно. Каждый предыдущий элемент по отношению к последующему смещен по ходу перемещения материала на 0,15-0,25 шага винтовой линии. Смеситель работает следующим образом. При вращении шнековой мешалки б обрабатываемый материал непрерывно перемещается из нижней части смесителя в верхнюю, при этом на элементах? винтовой поверхности с криволинейными направляющими ребрами 8, смещенными относительно рздиальной линии в направлении вращения элемента, материал усредняется, приобретая вращательное движение с подъемом потока у вала мешалки, и, наоборот, на поверхностях элементов 7 со смещением криволинейных направляющих ребер9 вобратном направлении - с подъемом потока на периферии винтовой поверхности. В плоскости смещения элементов? винтовой поверхности при резком изменения направленности потока возникают деформации сдвига, что дополнительно турбулизирует поток, способствуя усреднению обрабатываемого материала. Кроме того, при смещении каждого предыдущего элемента 7 винтовой поверхности относительно последующего по ходу 1723717 перемещения материала на 0,15-0,25 шага происходит переход части потока и его смешение с потоком на вышерасположенном витке, а затем закрутка его в одном из на- 5 правлений. Учитывая, что элементы винтовой поверхности обладают большей скоростью поступательного движения, чем скорость движения материала в осевом направле- 10 ний, в непосредственной близости от периферии элементов возникает интенсивное радиальное течение, обеспечивающее протекание материала через зазор между винтовыми элементами 7 и стенкой 15 направляющей трубы 5 и его взаимодействие с закрученными потоками на винтовых элементах 7, что также способствует интенсивному перемешиванию смеси. Научастках, расположенныху верхнего 20 и нижнего срезов, а также в районе отверстий в направляющей трубе, происходит поворот потока. При этом также возникают деформации, приводящие к вращению частей обьема композиции, и, как следствие, к 25 интенсивному перемешиванию объема за пределами направляющей трубы, Экспериментальная проверка была реализована на лабораторной установке со смесителем объемом 10 л. 30 В смесителе концентрична корпусу устанавливали направляющую трубу (диаметром 200 мм), в которой размещали шнековую мешалку (диаметром 175 мм), В направляющей трубе выполнены отверстия, 35 суммарная площадь которых равна площади поперечного сечения трубы. Для проведения сравнительного анализа мешалку и направляющую трубу устанавливали с возможностью их быстрой замены. При испол- 40 нении мешалки по изобретению шнек разъединяли на равные элементы (4 шт.) с возможностью регулирования смешения между элементами от 0,1 до 0,3 шага винтовой линии. 45 В известной последовательности в смеситель загружали компоненты CMC в соответствии с рецептурой "Лотос". При этом алажность композиции составляла 40%, время перемешивания 5 мин при скорости 50 вращения мешалки 40 об/мин. Качественную характеристику интенсивности перемешиаания определяли с помощью индикатора (трассер-поваренная еоль), который импульсно вводили на вход смесите- 55 ля в момент загрузки. На выходе из смесителя отбирались пробы композиции (через 30 с), в которых контролировалось содержание ионов хлора с помощью хлоридного злектоодз. В таблице представлены сравнительные данные по интенсивности перемешивания композиции. Из таблицы следует, что е предлагаемом смесителе при смещении элементов на 0,150,25 шага винтовой линии время усреднения композиции составляет б мин (время выхода на "плато"). В предлагаемом смесителе наряду с осевым перемешиванием композиции осуществляется интенсивное радиальное перемешивание за счет совмещения потоков, находящихся на смежных уровнях винтовой поверхности, их турбулизации при вращении и напряжений сдвига, возникающих при резкам изменении направлении движения потоков. При этом эффект смешения потоков со смежных витков начинает сказываться при смещении элементов, равном 0.15 шага винтовой линии. Увеличение смешения более чем на 0,25 шага, снижает эффективность смешения (время усреднения композиции 7 -30') за счет снижения осевой составляющей скорости, а следовательно и кратности циркуляции смеси, при этом криволинейные направляющие ребра на винтовых элементах вносят рассогласование в схему движения потоков, что приводит к снижению производительности аппарата. Предлагаемый смеситель за счет интенсивности смешения внутри стакана при прежней кратности циркуляции позволяет увеличить производительность процесса, сохраняя качественные показатели обрабатываемой смеси. Формула изобретения Смеситель, содержащий цилиндрический корпус, патрубки входа и выхода композиции и шнековую мешалку, размещенную внутри перфорированной направляющей трубы, о т л и ч а ю щ и й с я тем, что, с целью увеличения производительности смеситепя, винтовая поверхность шнековой мешалки выполнена из элементов со смещением каждого предыдущего элемента к последующему по ходу перемещения материала на 0,15-0,25 шага винтовой линии, а на рабочих поверхностях элементов выполнены криволинейные направляющие ребра, расположенные от поверхности вала шнека до наружной кромки его винтовой поверхности, при этом концы направляющих ребер смещены относительно радиальной линии попеременно от одного элемента к другому в направлении вращения элемента и в противоположную сторону. 1723717 Содержание ионов хлора на выходе из смесителей, мг СГ/1 г.пробы Время отбопредлагаемый смеситель со смещением элементов от шага вин- И з в е с т н ы й ра пробы говей") линии на смеситель 0,2 0,3 0,25 0,15 0,1 3,07 3,01 3,1 3,11 3,00 3,01 5' 3,31 3,37 3,01 3,25 3,00 3,05 5' ЗО" 3,03 4,31 4,24 4,3 3,01 3,0 6' 3,03 4,28 4,3 4,28 3,02 3,07 6" 30" 3,02 4,29 4,3 4,3 3,02 3,85 7' 3,66 4,31 4,64 4,3 4,31 3,05 Г 30" 4,74 4,66 4,31 4,29 4,67 4,31 8' 4,32 4,66 4,3 4,28 4,88 4,68 8'3о" 4,67 4,29 4,84 4,29 4,31 4,67 9' 4,66 4,28 4,31 4,3 4,67 4,85 9'ЗО" 4,67 4,32 4,84 4,3 4,31 4,68 10' 4,67 4,29 4,31 4,30 4,68 4,85 10'ЗО" ' 4,66 4,28 4,31 4,85 4,3 4,68 11' 4,67 4,29 4,32 4,67 4,84 4,3 11'ЗО" 4,67 4,29 4,32 4,3 4,84 4,68 12' 4,67 4,84 2,28 4,31 4,28 4,68 12'3o" 7 Редактор Л.Народная Составитель Н.Федорова Техред М. Мор ген та л Корректор О.Кундрик Заказ 1 ЮЗ/ДСП Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35. Раушская наб.. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMixer

Автори англійськоюMedvediev Eduard Heorhiiovych, Romanov Volodymyr Anatoliiovych, Vasylenko Volodymyr Hryhorovych, Dudnyk Iryna Andriivna, Peresadko Liubov Ivanivna

Назва патенту російськоюСмеситель

Автори російськоюМедведев Эдуард Георгиевич, Романов Владимир Анатольевич, Василенко Владимир Григорьевич, Дуднык Ирина Андреевна, Пересадько Любовь Ивановна

МПК / Мітки

МПК: B01F 7/24

Мітки: змішувач

Код посилання

<a href="https://ua.patents.su/4-1342-zmishuvach.html" target="_blank" rel="follow" title="База патентів України">Змішувач</a>

Попередній патент: “семикарбазон-2, 7-біс-[2-(дієтиламіно)-етокси]флуоренону-9, який має противірусну та інтерфероніндуцируючу активність”

Наступний патент: Спосіб отримання синтетичних ультратонких волокон

Випадковий патент: Фільтр для очищення рідини