Гранулятор пластмас

Номер патенту: 14567

Опубліковано: 20.01.1997

Автори: Гладченко Олександр Миколайович, Шевеля Ігор Валерійович, Нестеренко Володимир Іванович, Зверлін Валерій Григорович

Формула / Реферат

1. Гранулятор пластмасс, содержащий режущие ножи и фильеру, каналы которой образованы проходными отверстиями, выполненными в ее корпусе, и формующими отверстиями, выполненными в износостойкойоблицовке, состоящей из твердосплавных пластин, соединенных с корпусом фильеры связующим материалом, отличающийся тем, что, твердосплавные пластины, собраны в кольцо, а в корпусе фильеры для их установки выполнена кольцевая выточка, имеющая по наружному и внутреннему диаметрам боковую кольцевую проточку, в которую вставляются бурты, расположенные по периметру пластин.

2. Гранулятор пластмасс по п. 1, отличающийся тем, что в качестве материала пластин используют твердый сплав на основе карбида вольфрама с содержанием кобальта 15-20%.

3. Гранулятор пластмасс по п. 1, отличающийся тем, что в качестве связующего материала, используют демпфирующие сплавы, образующие между корпусом фильеры и твердосплавными пластинами компенсационный слой толщиной 0,5-2,0 мм.

Текст

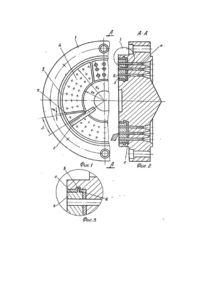

Изобретение относится к области переработки полимерных материалов и может быть использовано в оборудовании для их гранулирования методом экструзии с последующей резкой на фильерной плите. Известна фильера гранулятора (Авт. свид. СССР № 1578947. кл. В 29 В 9/06, 1988), в которой формующие отверстия образованы вставками из твердого сплава, соединенные с корпусом фильеры с помощью их опрессовки промежуточными втулками из пластичного металла, охватывающими вставки. Недостатком этой конструкции является повышенный износ истираемой ножами рабочей поверхности, так как площадь ее застила твердосплавными вставками составляет лишь около 50%. В результате более интенсивного изнашивания материала корпус фильеры, находящегося между вставками, они постепенно выступают над поверхностью фильеры и при соударении с ножами разрушаются. Известен способ изготовления фильеры гранулятора (Патент США № 3492716. кл. В 23 В 1/02, 1970), по которому вся поверхность фильеры, контактирующая с ножами, армирована твердосплавными пластинами (подобно мозаике), а в каждой из пластин выполнено отверстие, совпадающее с соответствующим отверстием а корпусе. Пластины соединены с корпусом с помощью пайки. В этой конструкции обеспечивается высокая износостойкость как поверхности, контактирующей с ножами, так и формующих отверстий, выполненных в пластинах, выбранный в качестве прототипа. Недостатки известной конструкции заключаются в следующем Износостойкая облицовка представляет по существу сотовую конструкцию, состоящую из твердосплавных пластин, разделенных слоем припоя. Жесткость такого облицовочного слоя при изгибе невысока и определяется механическими свойствами припоя, которые существенно ниже, чем у твердых сплавов. В процессе работы износостойкая облицовка испытывает циклические изгибающие напряжения от осевых усилий, создаваемых давлением расплава полимера, и термических напряжений при нагреве фильеры, которые действуют о плоскости ее рабочей поверхности. Эти напряжения приводят к усталостному повреждению износостойкой облицовки, растрескиванию пластин и их отслаиванию. Изгибные деформации плоскости фильеры создают также концентрацию напряжений в зоне контакта рабочей повеохности с режущим инструментом, что интенсифицирует изнашивание как поверхности фильеры, так и ножей. Кроме того, необходимость пайки множества пластин увеличивает вероятность положения брака по пайке, тем самым снижая надежность гранулятора. Помимо отмеченных другими недостатками известной конструкции являются следующие. Данные по толщине припоя, его маркам, а также маркам применяемых твердых сплавов получены при исследовании (препарировании) зарубежных фильер. Для крепления твердосплавных элементов к корпусу фильеры используют жидкотекучие припои (на основе серебра и меди), которые образуют тонкий разделительный слой (0,1-0,15 мм). В таком слое возникают значительные остаточные напряжения, вызываемые разницей коэффициентов линейного термического расширения материала корпуса (стали) и твердого сплава, которые суммируясь с внешними напряжениями сдвига приводят к ускоренному усталостному разрушению армирующего слоя. Отсутствует единый подход к выбору сплава, обеспечивающий максимальную его износостойкость и технологичность при пайке. Действительно твердые сплавы подбираются по критерию максимальной твердости, что оправдано для режущего инструмента и принципиально неверно для облицовок фильер, работающих на износ. Так в фильерах применяют низкокобальтовые твердые сплавы с содержанием кобальта 3-8%, которые среди сплавов системы Wc-Co имеют максимальную твердость. Вместе с тем, такие сплавы по сравнению с высококобальтовыми сплавами (содержание кобальта 15-25%) обладают пониженной вязкостью и прочностью, что отрицательно сказывается на их износостойкости. Очевидно существует оптимум сочетания твердости, ударной вязкости и прочности, при котором износостойкость твердых сплавов максимальна. Этот оптимум требует обоснования. Более того, низкокобальтовые сплавы имеют малый коэффициент линейного расширения и плохо смачиваются припоями, что снижает те хнологичность таки 1' сплавов при пайке. Задачей изобретения является повышение надежности работы гранулятора пластмасс. Решение задачи достигается тем, что в грануляторе пластмасс, содержащем режущие ножи и фильеру, каналы которой образованы проходными отверстиями, выполненными в ее корпусе, и формующими отверстиями, выполненными в износостойкой облицовке, состоящей из твердосплавных пластин, соединенных с корпусом фильеры связующим материалом, твердосплавные пластины собраны в кольцо, а в корпусе фильеры для их установки выполнена выточка, имеющая по наружному и внутреннему диаметрам боковую кольцевую проточку, в которую вставлены бурты, расположенные по периметру пластин. В качестве материала для изготовления пластин используют твердый сплав на основе карбида вольфрама с содержанием кобальта 15-20%, а в качестве связующего материала, демпфирующие сплавы (например, медь, цинк и др.), образующие между корпусом фильеры и твердосплавными пластинами компенсационный слой, толщиной 0,5-2,0 мм. В предлагаемой конструкции количество пластин выбирают с учетом необходимой площади застила фильеры и технологическими возможностями изготовления пластин по их габаритным размерам. Для наиболее распространенных типоразмеров фильер (около 90% всей номенклатуры фильер) площадь рабочей поверхности застила составляет 200-400 см 2. Площадь пластин, которые можно изготовить на современном оборудовании 50 см 2. Тогда минимальное количество пластин, необходимых для застила рабочей поверхности фильер, составит 4-16 штук. Напряжение сдвига tс, действующее на одну твердосплавную пластину, от сил трения в контакте с ножом можно оценить из выражения где F - сила трения между пластинами и ножом; Sф - площадь рабочей поверхности фильеры; N - общее количество армирующи х пластин; n - количество пластин, находящихся в контакте с ножом. Для прототипа общее количество пластин равно количеству отверстий, т.е . N=300-600 шт, а величина n=3. В предлагаемой конструкции N=4-6, n=1. Как следует из выражения (1) для двух сравниваемых конструкций, имеющих равные значения F/Зф напряжение сдвига будет пропорционально отношению N/n. Для прототипа N/n=100-200, для предлагаемой конструкции N/n=4-16. Таким образом напряжение сдвига, действующее на твердосплавные элементы в предлагаемой конструкции по сравнению с прототипом уменьшается в среднем в 25 раз, что влечет за собой соответствующее увеличение надежности работы износостойкой облицовки фильеры, Применение в износостойкой облицовке пластин с большой площадью поверхности увеличивает жесткость при изгибе и соответственно надежность конструкции. Технологические зазоры между пластинами, собираемыми в кольцо, имеют направление, которое образует с режущей кромкой ножей угол a, выбираемый из соотношения где b - ширина зазоров между пластинами; Rн-Rb- соответственно наружный и внутренний диаметры кольца. Из простых геометрических соотношений очевидно, что в этом случае исключается подрезание пластин ножом, при его движении, так как в момент перехода ножа с одной пластины на другую он будет по меньшей мере 1/2 своей длины опираться на одну из пластин. В предлагаемой конструкции отличительным признаком является использование в качестве материала износостойких пластин твердого сплава на основе карбида вольфрама с содержанием кобальта 15-25% по массе, вместо 3-10 % в прототипе. В таблице представлены данные по физико-механическим и технологическим свойствам твердых сплавов (зернистость карбидов 1-2 мкм) износостойкой облицовки филь ер для прототипа и заявляемого решения Данные по твердости, пределу прочности, ударной вязкости, коэффициенту линейного термического расширения и смачиваемости припоями заимствованы из литературы (Клочко Н. А. Основы технологии пайки и термообработки твердосплавного инструмента. М., Металлургия, 1981, с. 200: Третьяков В.И. Основы металловедения и технологии производства спеченных твердых сплавов. М., Металлургия, 1976, с. 528 Относительную износостойкость оценивали при испытаниях на машине трения модели 2101 ТП по схеме диск (твердый сплав) -штырь (композиционный полимерный мате риал сополимер формальдегида + 30 мас.% мелкодисперсного карбида бора). Этанол -твердый сплав ВКЗ с содержанием кобальта 3%. Как видно из таблицы, предлагаемые сплавы на всех уровнях легирования кобальтом при пониженной твердости имеют существенно более высокие значения пределов прочности (при изгибе и растяжении), ударной вязкости и износостойкости, чем у прототипа. У предлагаемых сплавов также лучше характеристики, определяющие их те хнологичность при пайке, а именно коэффициент линейного расширения и смачиваемость припоями. В предлагаемом решении в качестве связующего (паяющего) материала используются демпфирующие сплавы, например, сплав меди с цинком, образующие между корпусом фильеры и твердосплавными пластинами компенсационный слой толщиной 0,5-2,0 мм. В прототипе к связующему материалу (припою) не предъявляется требование демпфирующей способности. Вместе с тем оно является необходимым для поглощения энергии циклических колебаний плоскости фильеры в процессе работы и соответственно уменьшения деформации, при изгибе твердосплавного облицовочного слоя. Эффективное демпфирование достигается как за счет использования в качестве припоя материала с высокой демпфирующей способностью, так и за счет увеличения толщины связующего материала. Согласно рекомендациям, метод внутреннего трения в металловедческих исследованиях: Блантер М. С, Пигузов Ю. В., Ашмарин Г. М., и др. Справ, изд. М., Металлургия. 1Э91, с. 248, эффективное поглощение энергии обеспечивается при использовании сплавов с демпфирующей способностью более 10% при толщине компенсационного слоя 0,5-2 мм. В предлагаемом решении в корпусе фильеры по наружному и вн утреннему диаметрам кольцевой выточки для установки пластин выполнена боковая кольцевая проточка, а пластины по их периметру имеют бурты. При заполнении связующим материалом боковых зазоров между корпусом фильеры и пластинами такая конструкция обеспечивает более высокую надежность крепления пластин, так как увеличивается прочность разрушения конструкции на срез. Сущность изобретения поясняется чертежами: на фиг. 1 изображен вид на гранулятор со стороны выхода расплава; на фиг.2 - разрез по А-А на фиг. 1; на фи г. 3 - узел I на фиг. 2. Гранулятор пластмасс (фиг. 1 и 2} содержит фильеру 1 и режущие ножи 2, Каналы фильеры образованы проходными отверстиями "а", выполненными в ее корпусе, и формующими отверстиями "б" выполненным в износостойкой облицовке, состоящей из твердосплавных пластин 3, собранных в кольце 4 с наружным радиусом Rн, и внутренним радиусом RB твердосплавные пластины 3 собраны с технологическими зазорами "е", направление которых образует с режущей кромкой ножей угол a. По отношению к корпусу фильеры пластины установлены с компенсационными зазорами "г" и "д", которые как и зазоры "в", заполнены связующим материалом. В корпусе фильеры (фиг. 3) выполнена проточка 5, а в твердосплавных пластинах 3 - бурт 6, которые при заполнении зазора "г" связующим материалом, образуют замок, повышающий надежность крепления пластин к корпусу фильер. Выполнение износостойкой облицовки из ограниченного количества пластин (4-16 шт.), собранных в кольцо зазорами между ними и корпусом 0,5-2,0 мм, создает следующие преимущества по сравнению с известной конструкцией, выбранной в качестве прототипа. В такой конструкции уменьшаются напряжения сдвига, возникающие на твердосплавных элементах под воздействием сил трения при контакте с движущимся ножом, соответственно возрастает надежность конструкции. В качестве материала фильеры могут применяться обычные конструкционные стали, например, сталь 20X13. Ножи выполняются из термически обработанных инструментальных сталей, например, стали 90ХС. Износостойкие пластины изготавливаются методами порошковой металлургии из сплавов типа ВК на основе карбида вольфрама с содержанием кобальта 15-25%. В качестве связующе го материала используется смесь порошковых сплавов ПГ-СР2 ГОСТ 2144878 и 110Г13 ГОСТ, взятых в соотношении 1:1 по массе, сплав МнМц 60-20-20 ТУ48-21-486-75, сплавы типа Cu-Zn или другие подобные сплавы, обладающие высокой демпфирующей способностью. При работе предварительно разогретой фильеры гранулятора (см. фиг. 1, 2) обработанный экструдером расплав полимера подается в проходные отверстия "а" фильеры 1, из них перетекает в формующие отверстия "б", имеющиеся а твердосплавных пластинах 3. из которых выдавливается в виде жгутов, разрезаемых ножами 2 гранулятора на гранулы. Под действием пульсирующего давления расплава перерабатываемого полимера корпус фильеры подвергается циклическим деформациям изгиба. При этом механические напряжения, возникающие в твердосплавных пластиках, образующи х износостойкую облицовку, в большей своей части гасятся компенсационным слоем из демпфирующего материала в зазорах "е", "г", "д", тем самым препятствуя усталостному разрушению облицовки. Аналогичную положительную роль демпфирующий компенсационный слой играет в циклах "запуск-остановка" (нагрев-охлаждение) гранулятора, уменьшая вредное влияние термических напряжений на облицовочный слой. Описанные отличительные признаки повышают надежность гранулятора пластмасс и увеличивают срок его службы.

ДивитисяДодаткова інформація

Автори англійськоюHladchenko Oleksandr Mykolaiovych, Zverlin Valerii Hryhorovych, Nesterenko Volodymyr Ivanovych

Автори російськоюГладченко Александр Николаевич, Зверлин Валерий Григорьевич, Нестеренко Владимир Иванович

МПК / Мітки

МПК: B29B 9/02

Мітки: гранулятор, пластмас

Код посилання

<a href="https://ua.patents.su/4-14567-granulyator-plastmas.html" target="_blank" rel="follow" title="База патентів України">Гранулятор пластмас</a>

Попередній патент: Лазерний пристрій

Наступний патент: Електромагнітний підвісний залізовідокремлювач

Випадковий патент: Спосіб внутрішньовенного введення лікарських речовин дрібним тваринам