Пристрій безперервної розливки металу

Номер патенту: 7875

Опубліковано: 26.12.1995

Автори: КРАВЦОВ Владлен Васильович, Хілієнко Євген Григорович

Формула / Реферат

1. Устройство непрерывной разливки металла, содержащее валок, верхний и нижний малые валки, непрерывную металлическую ленту, охватывающую верхний и нижний малые валки и образующую совместно с валком металлоприемник жидкого металла и кристаллизатор, а также опорные ролики, расположенные между рабочим и холостым участками непрерывной металлической ленты и контактирующие с ее рабочим участком, отличающееся тем, что верхние образующие рабочей поверхности валка и рабочей поверхности верхнего малого валка расположены в одной горизонтальной плоскости, а отношение диаметра валка к диаметру верхнего малого валка выбрано в пределах 1,8-1,95.

2. Устройство по п. 1, отличающееся тем, что продольные оси валка и нижнего малого валка расположены в одной вертикальной плоскости.

Текст

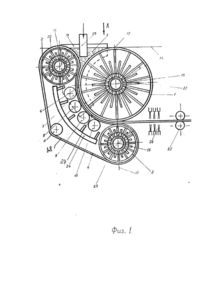

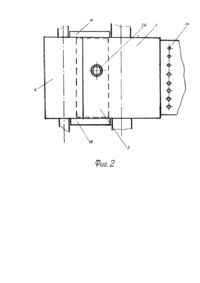

Изобретение относится к металлургии, в частности к разливке металла на машинах непрерывного литья. Известна установка для непрерывной отливки тонкого листа (заявка 60-227951, Япония, заявл. 26.04.84 №59-84639, опублик. 13.11.85, МКИ В 22 D 11/06), состоящая из охлаждаемых изнутри сдвоенных роликов, в зазоре между которыми формируется непрерывный лист. В металлоприемник, образованный валиками и боковыми уплотнениями, введен погружной блок для подачи жидкого металла. Блок имеет выступающую часть, которая регулирует поступления жидкого металла в зазор между роликами. Блок выполняется из теплоизоляционного материала или обогревается изнутри с помощью установленных в его плоскости горелок. Благодаря перекрытию блоком части поверхности зеркала жидкого металла в металлоприемнике уменьшается вторичное окисление металла. Общими признаками аналога и заявляемого изобретения являются: - ролики, с помощью которых формируется непрерывная заготовка; - ролики и боковые уплотнения образуют металлоприемник для жидкого металла. Расположение валков, соотношение диаметров валков, которые образуют металлоприемник для жидкого металла, определяют его форму и объем в описанном аналоге, что не позволяет обеспечить высокую скорость разливки металла, так как колебания прихода жидкого металла в металлоприемник и расхода из металлоприемника, которые неизбежно имеют место на практике и ощутимо сказываются при увеличении скорости разливки, вызывают значительные колебания уровня зеркала жидкого металла в металлоприемнике и неизбежные переливы жидкого металла при превышении прихода жидкого металла в металлоприемник, по сравнению с его расходом, и разрывы сплошности в готовом изделии при уменьшении прихода жидкого металла по сравнению с необходимым для обеспечения сплошности расходом. Кроме того, выход листа вниз создает дополнительные трудности, так как установку необходимо заглублять для приема листа и обеспечения зоны вторичного охлаждения для полной кристаллизации металла. В качестве прототипа выбрана ленточная литейная машина по заявке Японии №54-18223, которая содержит кристаллизатор, образованный вращающимся валком и подвижной непрерывной металлической лентой, охватывающей малый верхний и малый нижний валки. Натяжение непрерывной ленты в рассматриваемой конструкции обеспечивается опорными роликами, контактирующими с непрерывной лентой и воздерживающими статическое давление расплава, воспринимаемое непрерывной лентой. Опорные ролики также определяют траекторию движения непрерывной ленты, которая совместно с валком определяет форму и размеры кристаллизатора. В верхней части установки непрерывная металлическая лента, и валок образуют металлоприемник жидкого металла, который переходит в кристаллизатор в направлении движения жидкого металла. Форма и размеры металлоприемника, а также радиус кривизны кристаллизатора, на входом его участке, определяются расположением малого верхнего валка и отношением диаметра валка к диаметру верхнего малого валка. Машина также содержит систему охлаждения кристаллизатора. Ленточная литейная машина работает следующим образом. Жидкий металл, одним из известных способов, подают в металлоприемник жидкого металла, образованной непрерывной металлической лентой и валков в верхней части машины. Из металлоприемника жидкий металл попадает на вход кристаллизатора, где увлекается вращающимся валком и движущейся непрерывной металлической лентой и перемещается по длине кристаллизатора. При этом в металлоприемнике должно постоянно находиться некоторое буферное количество жидкого металла, обеспечивающее сплошность изделия при неизбежных колебаниях расхода жидкого металла из металлоприемника. В кристаллизаторе металл охлаждается, происходит процесс кристаллизации металла и на выходе кристаллизатора получают изделие, форма и размеры которого определяются формой кристаллизатора. Общими, с заявляемым решением, признаками являются валок, верхний и нижний малые валки, непрерывная металлическая лента, охватывающая верхний и нижний малые валки и образующая совместно с валком металлоприемник жидкого металла и кристаллизатор, а также опорные ролики, расположенные между рабочим и холостым участками непрерывной металлической ленты, и контактирующие с ее рабочим участком. Конструкция прототипа, также как и выше описанного аналога, не обеспечивают высокую скорость разливки, так как форма металлоприемника, определяемая взаиморасположением валка и верхнего малого валка, а также соотношением их диаметров, не позволяют удержать допустимые изменения уровня зеркала жидкого металла в металлоприемнике, при колебаниях прихода и расхода жидкого металла в металлоприемнике, которые значительно возрастают с увеличением скорости разливки. В результате, с увеличением скорости разливки, будут неизбежными переливы жидкого металла, когда его приход превышает расход из металлоприемника, а также нарушения сплошности изделия, когда расход жидкого металла превышает его приход. Стабилизировать же расход и приход жидкого металла при высоких скоростях разливки практически невозможно. В основу изобретения поставлена задача усовершенствования устройства непрерывной разливки металла, в котором, за счет особенностей выполнения узлов и их взаиморасположения, образующих металлоприемник, обеспечивалось бы уменьшение колебаний уровня зеркала жидкого металла в металлоприемнике при произвольных изменениях прихода жидкого металла и его расхода из металлоприемника и за счет этого дости галась бы возможность повышения скорости разливки металла. Поставленная задача решается тем, что в устройстве непрерывной разливки металла, содержащем валок, верхний и нижний малые валки, непрерывную металлическую ленту, охватывающую верхний и нижний малые валки и образующую совместно с валком металлоприемник жидкого металла и кристаллизатор, а также опорные ролики, расположенные между рабочим и холостым участками непрерывной металлической ленты и контактирующие с ее рабочим участком. Согласно изобретению, верхние образующие рабочей поверхности валка и рабочей поверхности верхнего малого валка с лентой расположены в одной горизонтальной плоскости, а отношение диаметра валка к диаметру малого верхнего валка выбрано в пределах 1,8-1,95. Указанные признаки составляют сущность изобретения, так как являются необходимыми и достаточными для достижения поставленной задачи в любых вариантах реализации изобретения. Предпочтительно продольные оси валка и нижнего малого валка расположить в одной вертикальной плоскости, что упрощает компоновку линии и последующую обработку листа, который в данном случае будет выходить после разливки в горизонтальном направлении. Причинно-следственная связь признаков, составляющих сущность изобретения, и достигаемого технического, результата выражается в следующем. Не вызывает сомнение обстоятельство, что при прочих равных условия х, при наличии колебаний прихода и расхода жидкого металла, изменение уровня зеркала жидкого металла в металлоприемнике будет минимальным при максимальной площади зеркала. Это утверждение вытекает из того, что при заданном объеме емкости, колебания уровня жидкости в емкости, при произвольном изменении расхода и прихода жидкости, будет зависеть от ее формы. Так, в узкой емкости, колебания уровня жидкости будут больше, чем в широкой емкости. Поэтому, с точки зрения уменьшения изменения уровня зеркала жидкого металла в металлоприемнике, необходимо обеспечивать максимально большую его поверхность. Это достигается увеличением диаметра верхнего малого валка и, его расположением, когда верхние образующие рабочей поверхности валка и рабочей поверхности верхнего малого валка расположены в одной горизонтальной плоскости. Однако увеличение поверхности зеркала жидкого металла ограничено возможной кристаллизацией металла по периферии зеркала, в результате интенсивного охлаждения металла в этих местах, а также увеличением вторичного окисления металла. Уменьшение диаметра верхнего малого валка, при его указанном расположении по отношению к валку, уменьшает степень вторичного окисления металла, что приводит к искривлению кристаллизатора по рабочей поверхности валка, которое приводит к снижению качества изделия из-за деформации металла на начальном участке кристаллизатора. Таким образом, существует оптимальное соотношение диаметров валка и верхнего малого валка, при заданном их расположении, при котором достигается минимальное изменение уровня зеркала жидкого металла в металлоприемнике. при отсутствии кристаллизации металла по периферии зеркала, при допустимой степени вторичного окисления и искривления начального участка кристаллизатора. Установлено, что при взаимном расположении валка и верхнего малого валка, когда верхние образующие рабочих поверхностей указанных валков расположены в одной горизонтальной плоскости, оптимальное соотношение диаметров валка и верхнего малого валка, обеспечивающее указанные выше условия оптимальности, находится в пределах 1,8-1,95. При этом достигаются минимальные изменения уровня зеркала жидкого металла в металлоприемнике при произвольных колебаниях прихода и расхода жидкого металла, а также отсутствие кристаллизации его периферии зеркала, приемлемая степень вторичного окисления металла и допустимая кривизна начального участка кристаллизатора. Для лучшего понимания сущности изобретения ниже приводится пример его конкретной реализации со ссылками на чертежи, на которых представлены: фиг.1 - схематическое изображение устройства; фиг.2 - вид по стрелке А на фиг. 1. Устройство содержит валок 1, верхний малый валок 2 и нижний малый валок 3, непрерывную металлическую ленту 4, которая охватывает вер хний малый валок 2 и нижний малый валок 3. Лента 4 и валок 1 образуют металлоприемник 5 и кристаллизатор 6. Между рабочим и холостым участками непрерывной металлической ленты 4 установлены опорные ролики 7,8,9,10, которые контактируют с рабочим участком ленты 4 и тем самым воспринимают статическое давление расплава на ленту 4 и задают траекторию движения ленты 4 на ее рабочем участке. Для регулировки степени натяжения ленты имеется натяжной ролик 11. Верхняя образующая 12 рабочей поверхности валка 1 и верхняя образующая 13 рабочей поверхности верхнего малого валка 2 расположены в одной горизонтальной плоскости 14. Отношения диаметра валка 1 к диаметру верхнего малого валка 2 выбрано равным 1,9. Продольная ось 15 валка 1 и продольная ось 16 нижнего малого валка 3 расположены в одной вертикальной плоскости 17. Боковые стенки кристаллизатора 5 и металлоприемника 6 образованы боковыми преградами 18,19, которые контактируют с торцами ленты 4 и валка 1. Для подачи жидкого металла в металлоприемник 5 имеется погружной стакан 20. Валок 1, верхний малый валок 2 и нижний малый валок 3 снабжены устройствами 21, 22, 23 для подачи охлаждающей воды. Между холостым и рабочим участками ленты 4 расположена система охлаждения 24 ленты 4. Устройство также снабжено механизмом вытягивания листа 25 и системой вторичного охлаждения 26. Рабочий участок ленты 4 обозначен на чертежах поз.27, холостой участок - поз.28. Устройство работает следующим образом. Включают приводы валка 1, верхнего малого валка 2 и нижнего малого валка 3 через погружной стакан 20, в металлоприемник 5 подают жидкий металл. Включают подачу охлаждающей воды через устройства 21, 22, 23 и систему охлаждения 24. Жидкий металл из металлоприемника 5 увлекается вращающимся валком 1 и движущейся лентой 4 в кристаллизатор в, где в условиях о хлаждения металл кристаллизуется и на выходе кристаллизатора 6 получают лист, который вытягивают механизмом вытягивания листа 25 и подвергают вторичному охлаждению при помощи системы вторичного охлаждения 26. Расположение верхнего малого валка 2 по отношению к валку 1 и заданное соотношение диаметров указанных валков обеспечивает минимальное изменение уровня зеркала жидкого металла в металлоприемнике 5 и отсутствие кристаллизации по периферии зеркала при допустимой степени вторичного окисления и кривизне начального участка кристаллизатора 6. Результаты экспериментальных разливок на установке производительностью 100 т/ч со скоростью разливки 28 м/мин при отливке листовой заготовки толщиной 5 мм, и шириной 1,56 м приведены в таблице, из которой следует оптимальность выбранного отношения диаметров валка 1 и верхнего малого валка 2. Из таблицы следует, что при соотношении диаметров валка и малого валка меньше 1,8 появляются дефекты конечного продукта по расслою, а при отношении диаметра валка и малого верхнего валка больше 2,0 появляются поверхностные дефекты продукта.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for continuous teeming of metal

Автори англійськоюKravtsov Vladlen Vasyl'iovych, Khilienko Yevhen Hryhorovych

Назва патенту російськоюУстройство непрерывной разливки металла

Автори російськоюКравцов Владлен Васильевич,Хилиенко Евгений Григорьевич

МПК / Мітки

МПК: B22D 11/06

Мітки: металу, розливки, пристрій, безперервної

Код посилання

<a href="https://ua.patents.su/5-7875-pristrijj-bezperervno-rozlivki-metalu.html" target="_blank" rel="follow" title="База патентів України">Пристрій безперервної розливки металу</a>

Попередній патент: Спосіб одержання генераторного газу

Наступний патент: Пристрій для вимірювання навантаження

Випадковий патент: Апарат для проведення масообміну в системі "рідина-тверда фаза"