Спосіб газополуменевої обробки

Номер патенту: 15854

Опубліковано: 30.06.1997

Автори: Тисновський Леонід Рахимович, Бондаренко Леонід Іванович, Щербина Карина Григорівна, Калекін Олег Юрійович, Підгорний Анатолій Миколайович, Герасименко Вячеслав Єгорович

Формула / Реферат

(57) Способ газопламенной обработки материалов путем нагрева обрабатываемой зоны горелкой, в которую подают горячий газ и кислород в соотношении от 0,81 до 1,31, о т-личающийся тем, что в качестве горючего газа используют дициан.

Текст

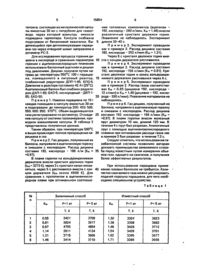

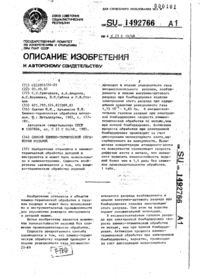

Способ газопламенной обработки материалов путем нагрева обрабатываемой зоны горелкой, в которую подают горячий газ и кислород в соотношении от 0,81 до 1,31, о тличающийся тем, что в качестве горючего газа используют дициан. скорость, достигаемый уровень температур и пр.). Так, максимальная температура ацетиленово-кислородного пламени составляет 3428-3712 К. Для целого ряда тугоплавких материалов такая температура является недостаточной для эффективной газопламенной обработки. В основу изобретения поставлена задача создания такого способа газопламенной обработки материала, в котором сведены к минимуму обработка газообразного горючего и повышен верхний температурный предел горения, в результате чего достигается упрощение процесса и повышение эффективности обработки. Поставленная задача достигается тем, что в способе газопламенной обработки материалов путем нагрева обрабатываемой зоны горелкой, в которую подают горючий газ и кислород в соотношении от 0,81 до 1,31, согласно изобретению, в качестве горючего газа используют диццан. Отличительный признак предлагаемого изобретения характеризует использование нового вещества для осуществления способа и является общим существенным при с > ел ел со о 15854 знаком, который в совокупности с признаками ограничительной части является необходимым и достаточным для достижения указанного технического результата и реше- = ния поставленной задачи. 5 Сущность заявляемого технического решения заключается в реализации свойств дициана, ранее не использованных в процессах газопламенной обработки, при этом дициан получают деполимеризацией (воз- 10 гонкой) парациана, а газовую смесь формируют из дициана и кислорода, взятых в определенных соотношениях. Простота процесса газопревращения парациана по сравнению с ацетиленовым способом расширяет сферу его применения в экстремальных условиях (больших глубинах, космосе) т.к. для получения равных объемов газа в известном способе необходимо использовать в 1,5 раза больше исходных 20 материалов, чем в заявляемом. Устойчивость парациана в широком диапазоне температур и давлений (Кривошей И.В., Скоробогатов В.М. Сопряженные неорганические полимеры на основе углерода. 25 Успехи химии, том 50, вып.4, 1981, с.746767) позволяет производить его транспортировку и хранение даже в пластмассовой таре. Если для хранения 5-5,5 м ацетилена необходим 40-литровый баллон под давле- 30 нием 150-160 ат, то для хранения парациана с тем же газосодержанием необходима емкость 6,4 л (если парациан спрессовать) и 13,7 л - если использовать его в виде порошка. (Плотность парациана 2 г/см , насыпной 35 вес 0,93 г/см3). Кроме того, высокая температура пламени дициано-кислородной плавки, повышает эффективность использования способа при обработке тугоплавких матери- 40 алов. Способ реализуется путем получения горючего дициана возгонкой исходного сырья - парациана (С2№)п, представляющего собой сыпучий тонкодисперсный порошок 45 размером частиц 0,5-3 мкм при температурах 500-550°С. Эксперименты показали, что температуры 500-550°С являются достаточными и оптимальными для процессов газообразования. Повышение температуры 50 ведет к нерациональному использованию тепла, так как образуется то же самое количество газа, что и при 500°С, хотя для осуществления процесса температура может быть и 600, и 1000°С и выше. Полученный газ 55 смешивают с кислородом и направляют на сжигание. Отношение объемов кислорода и дициана было выбрано путем термодинамических расчетов, выполненных на электронно-вычислительной машине БЭСМ-6 с помощью пакета прикладных программ "Плазма" методом минимизации изобарноизотермического потенциала в режиме Р, Т const. Для сравнения с параметрами известного исследовали две топливные системы: заявляемая (парациан-дициан-кислород) и известная (ацетилен-кислород). Процесс оптимизировали по температуре. В таблице 1 приведена зависимость температуры в зоне горения от Km (Km - это отношение объема окислителя к обьему горючего при сжигании равного количества топлива (1 кг) и давлении Из представленных данных следует, что максимальные температуры в заявляемом способе 4755 и 4854 К (при 1 и 5 ат) соответствуют отношению 0,97 объемов кислорода к одному обьему дициана, т.е. отвечают К т =0,97. При сжигании ацетилена максимальной температуре 3428 К соответствует Km = =1,46. Таким образом, в известном способе расход кислорода в 1,5 раза выше, а температура на 1200 градусов ниже, чем в заявляемом. Объемное отношение кислорода к дициану в пределах 0,81-1,31 следует считать рабочим диапазоном заявляемого технического решения, поскольку в этом интервале адиабатическая температура в зоне реакции выше, чем максимальная температура в известном способе. При Km = 0,65 и Km = 1.46, т.е. за пределами заявляемых отношений, она становится на уровне известного (см. таблицу 1 и примеры 3-6). Непосредственно измерять столь высокую температуру, достигаемую при горении ацетилена и дициана, чрезвычайно сложно. Для оценки уровня температур в рабочей зоне авторы пользовались косвенными методами. Например, температура плавления окиси тория 3273 К. В ацетиленовокислородном пламени это соединение не плавилось даже при длительной обработке (30-40с). Используя заявляемый способ (обработку дицианкислородным пламенем), получали оплавленную жидкую массу на поверхности кристалла окиси тория в течение 3-5 с (см. пример 2). О более высокой эффективности заявляемого способа свидетельствует и ускорение процесса резки материала. Так стальной прут диаметром Ю мм был разрезан дициановокислородным пламенем в 1,8 раза быстрее, чем равноценный прут ацетиленовокислородным пламенем. Для экспериментальной проверки степени разложения парациана в заявляемом •температурном интервале была собрана ус 15854 тановка, состоящая из металлической капсулы емкостью 30 мл с патрубком для газоотвода, через который вовнутрь емкости подведена термопара. Капсула снабжена подогревом от бензиновой зажигалки. Вы- 5 деляющийся при деполимеризации парациана газ через отводной шланг направляли в ротаметр РС-3. Для исследования процесса горения дициана в кислороде и сравнения параметров 10 горения с ацетиленкислородным пламенем использовали баллонный ацетилен и дициан под давлением. Дициан получали путем нагрева до температуры 550°С 100 г парациана, помещенного в литровый реактор, 15 снабженный редуктором ДПП-1-65, БПО-5. Давление в реакторе составило 42 Ат (25°С). Ацетиленовый баллон был снабжен редуктором ДАП-1-65; БАО-5, кислородный-ДКП-165; БКО-50. 20 П р и м е р 1. Навески парациана по 10 г каждая помещали в капсулу емкостью 30 мл и подогревали до температур 200; 450; 500; 550; 600; 950; 970°С. Объем выделившегося газа регистрировали по ротаметру. Отсоеди- 25 нив капсулу от системы газоизмерения, проводили взвешивание капсулы. В таблице 2 представлены полученные данные. Таким образом, при температуре 500°С и выше происходит полное превращение па- 30 рациана в газ. П р и м е р 2. Газ дициан, полученный из баллона, направили в ацетиленовую горелку и смешали с кислородом. Расход дициана составил 192, кислорода - 186 л/м (Km - 35 =0.97). В пламя горелки на вольфрамрениевом держателе внесли кристалл двуокиси тория (т.пл ' 3273 К), через 3 с кристалл начал оплавляться, через 5 с расплавился вместе с кон- 40 цом держателя (т.Пл около 4000 К). Для сравнения с прототипом в ацетиленкислородное пламя при оптимальном соотноше нии топливных компонентов (ацетилен 192, кислород - 280 л/мин, Km = 1,46) внесли аналогичный кристалл двуокиси тория. Плавление не наблюдалось. Эксперимент длился 30-40 с. П р и м е р 3. Эксперимент проводили как в примере 2. Расход дициана составил 192, кислорода - 252 л/мин ( К т -1.31). Через 6 с кристалл двуокиси тория вместе с концом держателя расплавился. П р и м е р 4. Эксперимент проводили как в примере 2. Расход дициана составил 192, кислорода -156 л/мин (Km - 0,81). Кристалл двуокиси тория и конец вольфрамрениевого держателя расплавился через 6 с. П р и м е р 5. Эксперимент проводили как в примере 2. Расход газов соответствовал Km = 0,65 (дициана 192, кислорода 12 л/мин) и Km = 1.46 (дициана - 192, кислорода - 280 л/мин). Плавление материалов не наблюдалось. П р и м е р б , Газ дициан, полученный из баллона, направили в ацетиленовую горелку и смешали с кислородом. Расход дициана составил 192, кислорода - 186 л/мин ( К т = =0,97). В пламя горелки внесли железный прут диаметром 10 мм, длиной 120 мм. В течение 4 с прут был разрезан. Аналогичный прут с помощью ацетиленовокислородного пламени при оптимальном расходе газов как в примере 2 был разрезан в течение 7,2 с. Следует отметить, что использование газобаллонной системы позволило авторам доказать преимущества заявляемого способа перед известным путем измерения объемов газа, идущего на сжигание, и получения более эффективных результатов. При использовании парациана применение газовых баллонов не требуется. Количество сжигаемого газа можно регулировать подачей порошка парациана, для чего необходимо специальное устройство. Таблица 1 Заявляемый способ п Km Р=1 ат . Известный способ Р=5ат Т, К 1 2 3 А 5 6 0,55 0,81 0,97 1.14 1.31 1,46 Т, К 3421 3824 4755 3911 3715 3414 3708 3917 4854 4134 3909 3710 1,30 1.38 1,46 1,54 1,62 1,71 Р=1 ат Р=5ат Т, К Km Т. К 3324 3398 3428 3409 3395 3386 3623 3682 3712 3701 3677 3666 15854 Таблица 2 Температура нагрева парациана, °С Объем выделившегося дициана, л Потеря массы парациана, мае. % 200 450 500 550 600 950 970 2,63 4,25 4,25 4,25 4,25 4,25 61,8 100 100 100 100 100 Упорядник Замовлення Техред М.Моргентал 4204 Коректор* О.Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП. Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of flame machining

Автори англійськоюPidhornyi Anatolii Mykolaiovych, Bondarenko Leonid Ivanovych, Tysnovskyi Leonid Rakhymovych, Kalekin Oleh Yuriiovych, Scherbyna Karyna Hryhorivna, Herasymenko Viacheslav Yehorovych

Назва патенту російськоюСпособ газопламенной обработки

Автори російськоюПодгорный Анатолий Николаевич, Бондаренко Леонид Иванович, Тисновский Леонид Рахимович, Калекин Олег Юрьевич, Щербина Карина Григорьевна, Герасименко Вячеслав Егорович

МПК / Мітки

МПК: B23K 7/00

Мітки: спосіб, обробки, газополуменевої

Код посилання

<a href="https://ua.patents.su/4-15854-sposib-gazopolumenevo-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб газополуменевої обробки</a>

Попередній патент: Форсунка для двигуна внутрішнього згоряння

Наступний патент: Пристрій для визначення кисневодисоціаційних кривих міоглобіну

Випадковий патент: Двокомпонентний диференційний лазерний доплерівський вимірювач швидкості руху метального елемента в каналі ствола