Каталізатор для окислення метанолу в формальдегід та спосіб його приготування

Номер патенту: 15858

Опубліковано: 30.06.1997

Автори: Власенко Василь Михайлович, Чорнобривець Вадим Леонідович, Пінчук Сергій Григорович

Формула / Реферат

(57) 1, Катализатор для окисления метанола в формальдегид, содержащий серебро и но

ситель, отличающийся тем, что в качестве носителя он содержит сетку из не

ржавеющей стали и серебро в виде покрытия с изменяющейся по толщине пористостью от 0 на границе с сеткой до 20% в наружном слое при следующем содержании компонентов, мас.%:

Серебро 0,6-1,3

Носитель Остальное.

2. Способ приготовления катализатора для окисления метанола в формальдегид, включающий нанесение серебра и сушку, отличающийся тем, что в качестве носителя используют сетку из нержавеющей стали и нанесение серебра осуществляют путем электрохимического осаждения при постепенном увеличении плотности тока от 0,3 до 2,0 А/дм2 до следующего содержания компонентов, мас.%:

Серебро 0,6-1,3

Носитель Остальное.

Текст

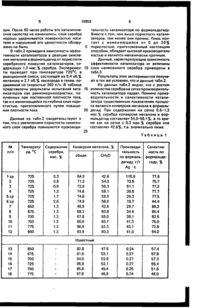

1, Катализатор для окисления метанола в формальдегид, содержащий серебро и носитель, о т л и ч а ю щ и й с я тем, что в качестве носителя он содержит сетку из нержавеющей стали и серебро в виде покры Изобретение относится к каталитической химии, в частности, к катализаторам получения формальдегида путем окисления метанола и технологии приготовления этих контактов. Известен катализатор, содержащий 3 6 40 мас.% серебра, нанесенного на пемзу [1]. Указанный катализатор готовят следующим образом. Раздробленную до величины гранул 4-6 мм пемзу обрабатывают при кипячении азотной кислотой (15-20 мас.%) в течение 30 ч, фильтруют, промывают горячей дистиллированной водой, сушат и прокаливают при 500-600°С в течение 1 ч. Приготовленный носитель пропитывают раствором азотнокислого серебра (который готовят, исходя из того, чтобы в готовом катализаторе было необходимое содержание тия с изменяющейся по толщине пористостью от 0 на границе с сеткой до 2 0 % в наружном слое при следующем содержании компонентов, мас.%: Серебро 0,6-1,3 Носитель Остальное. 2. Способ приготовления катализатора для окисления метанола в формальдегид, включающий нанесение серебра и сушку, о т л и ч а ю щ и й с я тем, что в качестве носителя используют сетку из нержавеющей стали и нанесение серебра осуществляют путем электрохимического осаждения при постепенном увеличении плотности тока от 0,3 до 2,0 А/дм 2 до следующего содержания компонентов, мас.%: Серебро 0,6-1,3 Носитель Остальное. серебра), а затем сушат и прокаливают при 700°С до полного удаления окислов азота с последующей выдержкой при 830-900°С в течение 2-3 ч. Недостатком этого катализатора являются недостаточно высокие его производительность и селективность по формальдегиду, большое количество побочных продуктов. Технология приготовления катализатора сложна и трудоемка. Кроме того, он содержит большое количество дефицитного серебра. Задачей изобретения является разработка состава и способа приготовления катализатора для окисления метанола и формальдегид, который, за счет подбора новых компонентов, обеспечивает повышение ел ел 00 О 15858 производительности и селективности процесса. Поставленная задача решается тем, что в заявляемом катализаторе в качестве носителя используют сетку из нержавеющей стали, а в качестве покрытия - серебро с изменяющейся по толщине пористостью от О на границе с сеткой до 20% в наружном слое, при следующем соотношении компонентов, мае.%: серебро - 0,6-1,3; носитель остальное. Катализатор получают путем электрохимического осаждения серебра на носителе при постепенном увеличении катодной плотности тока от 0,3 до 2,0 А/дм2 до получения следующего содержания компонентов, мас.%: серебро - 0.6-1,3; носитель остальное. Отличительным признаком катализатора является содержание в качестве носителя сетки из нержавеющей стали и серебра в виде покрытия с увеличивающейся к наружной поверхности пористостью. Получение высокоэффективного катализатора окисления метанола в формальдегид обеспечивается тем, что нанесение серебра на сетку проводят путем электрохимического осаждения при катодной плотности тока 0,3-2,0 А/дм2. Отличительным признаком способа является то, что режим электрохимического нанесения включает изменение во времени катодной плотности тока от 0,3 до 2,0 А/дм2. 5 10 15 20 25 30 П р и м е р . Получение катализатора. Сетку из нержавеющей стали (диамето 35 проволоки 0,26 мм, число плетений на 1 см - 289) обезжиривают в трихлорэтилене и подвергают анодному травлению в растворе серной кислоты (100 г/л) в течение 4 мин при плотности тока 20 А/дм . Затем декапируют 40 в растворе соляной кислоты (НС1:Н2О=1:4) в течение 1 мин. Перед электрохимическим нанесением сетку промывают в дистиллированной воде. В качестве анодов используют угольные 45 стержни. Электролит имеет следующий состав: азотнокислое серебро в пересчете на металл - 30 г/л, калий железосинеродистый - 70 г/л, калий углекислый - 40 г/л, калий роданистый -140 г/л. Температуру электро- 50 лита поддерживают в интервале 15-25°С. Сетку из нержавеющей стали опускают в ванну подтоком, а электрохимическое нанесение каталитически активного слоя серебра проводят на одних обраацах при 55 постоянных плотностях тока (0,3; 0,5; 1,0; 2,0; 3,0 А/дм2), а на других - при изменяющейся во времени: 0,3 А/дм - 0,5 мин, 0,5 А/дм2 - 0,5 мин, 1,0 А/дм2 - 0,5 мин; 2,0 А/дм -1 мин. Приготовленные катализато ры промывают дистиллированной водой и сушат при комнатной температуре. Физическими методами установлено, что при плотностях тока 0,3-0,5 А/дм 2 образуется плотное, хорошо удерживаемое поверхностью носителя покрытие серебра с характерным металлическим блеском. При плотностях тока 1 А/дм и выше осадок имеет пористую структуру, причем с увеличением этого параметра нанесения пористость возрастает, а механическая прочность и удерживаемость осадка серебра поверхностью снижаются. Приготовленные образцы содержали 1,3 мае. % серебра. Аналогично готовят катализаторы с другим содержанием серебра. Поученные контакты испытывают в реакции окисления метанола. В реактор, представляющий собой кварцевую трубку с внутренним поперечным сечением 0,5 см , помещают две покрытые серебром сетки из нержавеющей стали, плоскость которых перпендикулярна оси трубки. Через реактор при различных температурах со скоростью 360 л/ч пропускают реакционную смесь, состоящую из 5,4 об.% метанола и 2,1 об.% кислорода в гелии. Величины производительности и селективности катализатора при разном содержании серебра приведены в табл.1. Из представленных данных видно, что с увеличением содержания серебра в катализаторе от 0,3 до 1,3 мас.% конверсия метанола в формальдегид возрастает от 42,6 до 58,1 %. Дальнейшее повышение содержания серебра нецелесообразно, так как оно не сопровождается ростом конверсии метанола. Учитывая понижение производительности по формальдегиду с ростом содержания серебра, оптимальным его количеством в контакте следует признать 0,6-1,3 мас.%. Из данных табл. 1 также следует, что с ростом температуры процесса общая степень превращения метанола возрастает, а селективность по формальдегиду снижается. Величины конверсии метанола в формальдегид и производительность по целевому продукту проходят через слабо выраженный максимум при 775°С. В этих условиях 63,3% метанола превращаются в формальдегид, а производительность достигает 43,1 г формальдегида на 1 г серебра в секунду. Комбинированное приготовление ката-* литически активного слоя, заключающееся в постепенном повышении плотности тока в процессе приготовления контакта, позволяет получать устойчивый катализатор, обладающий высокой производительностью и селективностью в рассматриваемой реак 15858 ции. После 60 часов работы его каталитические свойства не изменились, слой серебра хорошо удерживается поверхностью носителя и нарушений его целостности обнаружено не было. В табл.2 приведена зависимость эффективности катализаторов в реакции окисления метанола в формальдегид от пористости серебряного покрытия катализаторов, содержащих 1,3 мас.% серебра. Эксперименты проводят при температуре 725°С в реакционной смеси, состоящей из 5,4 об.% метанола и 2,1 об.% кислорода в гелии, подаваемой со скоростью 360 л/ч. В таблице представлены результаты испытаний катализаторов как равномернопористых, полученных при постоянной плотности тока, так и с изменяющейся по глубине слоя пористостью, приготовленного путем повышения плотности тока. 5 10 15 20 Данные из табл.2 свидетельствуют о том, что с увеличением пористости нанесенного слоя серебра повышается производи тельность катализатора по формальдегиду. Вместе с тем, чем выше пористость катализаторов, тем менее они прочны. Лишь контакт с изменяющейся от 0 до 20% пористостью, приготовленный настоящим способом, обладает высокой производительностью и является механически прочным, Данные, характеризующие зависимость эффективности катализатора от величины слоя нанесенного серебра приведены в табл.3. Результаты этих экспериментов получают в тех же условиях, что и данные табл.2. Из данных табл.3 видно, что с ростом количества серебра на сетке производительность катализатора падает. Помимо производительности и селективности катализатора существенным показателем процесса является конверсия метанола в формальдегид. При содержании на сетке 0,6-1,3 мас.% серебра конверсия метанола в формальдегид составляет 54,0-58,1%, в то время как на сетке с 0,3 мас.% серебра она составляет 42,6%, т.е. значительно ниже. 25 Таблица 1 Конверсия іиетанола, % N? Температу Содержание п/п ра. С серебра, мае. % общая СН2О 1 ср бср 725 725 725 725 725 725 7 8 650 675 9 10 11 12 700 750 775 800 0.3 0,6 0,9 1,3 1,7 2,6 1.3 1.3 1.3 1.3 1.3 1.3 54,9 71,3 72,9 74,8 74,8 74,9 48,9 58,3 67,8 80,9 86,9 93,9 42,6 54,0 56,3 58,1 58,0 58,0 43,6 50.8 56,0 60,7 63.3 60,3 115,9 73,5 51,1 39,5 26,3 19,7 29.7 34,6 38,1 41,3 43,1 41,0 77,6 75,7 77,2 77,7 77,5 44,4 89,2 86,4 82,6 75,0 72,9 64,2 47.5 53,1 53,9 53,1 49.4 46,9 0,24 0,27 0,27 0,27 0,25 0,24 57,4 57,8 57,3 55,4 51,6 48,0 2 3 4 5 ср Производи Селектив тельность ность по по формаль- формальдедегиду, г/г гиду, % Ад - с Известный 13 14 15 16 17 18 650 675 700 725 750 775 82,8 91,8 94,0 95,9 95,8 97,8 15858 Таблица 2 Зависимость эффективности катализаторов, содержащих 1,3 мас.% Ад от пористости серебряного покрытия 0-20 Селективность по СНгО. % Потери Ад через 60 часов 8,5 0 5 10 15 20 Производительность по СНгО, г/г Ад • сек 5.8 45.0 57,1 57,5 58,2 58,1 Пористость, % Конверсия по СН 2 О. % 25,6 38,3 38,7 39,0 39,5 88,3 81,6 78.6 78,3 78.2 77,7 0 10 13 18 28 0 Таблица Содержание серебра, % Пористость, % Производительность по СНгО Селективность по СНгО. % 0,3 0,6 0.9 1,1 1.3 1,7 2,6 0-20 115.9 73,5 51.1 46,3 39.5 26,3. 19,7 77.6 75.7 77.2 77,4 77,7 77,5 77.4 и .«. _ ^ .». Техред М.Моргентал Упорядник Замовлення 4204 3 Конверсия в СНгО, % 42,6 54,0 56,3 . 57,2 58,1 58.0 58,0 Коректор О.Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м, Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst for oxidizing methanol into formaldehyde and method of its preparation

Автори англійськоюVlasenko Vasyl Mykhailovych, Pinchuk Serhii Hryhorovych, Chornobryvets Vadym Leonidovych

Назва патенту російськоюКатализатор для окисления метанола в формальдегид и способ его приготовления

Автори російськоюВласенко Василий Михайлович, Пинчук Сергей Григорьевич, Чорнобривец Вадим Леонидович

МПК / Мітки

МПК: C07C 47/02, B01J 23/48, B01J 37/03

Мітки: окислення, каталізатор, формальдегід, спосіб, метанолу, приготування

Код посилання

<a href="https://ua.patents.su/4-15858-katalizator-dlya-okislennya-metanolu-v-formaldegid-ta-sposib-jjogo-prigotuvannya.html" target="_blank" rel="follow" title="База патентів України">Каталізатор для окислення метанолу в формальдегід та спосіб його приготування</a>

Попередній патент: Спосіб одержання формальдегіду

Наступний патент: Робочий орган землерийної машини

Випадковий патент: Спосіб оцінки ефективності використання амлодипіну при артеріальній гіпертензії