Спосіб одержання присадки до вуглецевоводневих рідин

Номер патенту: 15864

Опубліковано: 30.06.1997

Автори: Журба Андрій Степанович, Горбенко Сергій Іванович, Пасмурцева Наталія Олексіївна, Гарун Ярослав Євстахійович, Пруссак Олександр Геннадійович, Кириллова Людмила Іванівна, Альтшулер Марк Аврамович, Островерхов Володимир Георгійович, Цапенко Юрій Тимофійович

Формула / Реферат

(57) 1. Способ получения присадки к углеводородным жидкостям путем взаимодействия жирных кислот с полиамином, о т личающийся тем, что взаимодействие осуществляют при массовом соотношении исходных продуктов, обеспечивающем соотношение общей щелочности к общей кислотности исходных продуктов, равное 1,5-5,1:1, с последующим растворением продукта взаимодействия в алкилфеноле.

2. Способ по п. 1, отличающийся тем, что исходные продукты используют в массовом соотношении, обеспечивающем соотношение общей щелочности к общей кислотности исходных продуктов, равное3-4:1, взаимодействие осуществляют в присутствии сульфокатионитового катализатора с использованием в качестве алкилфенола изононилфенола.

3. Способ по п. 1,отличающийся тем, что в качестве жирных кислот используют синтетические жирные кислоты, высшие жирные кислоты или кубовый остаток синтетических жирных кислот.

Текст

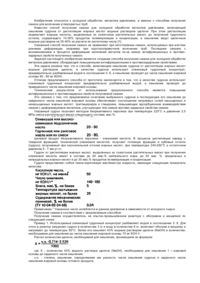

1. Способ получения присадки к углеводородным жидкостям путем взаимодействия жирных кислот с полиамином, о тл и ч а ю щ и й с я тем, что взаимодействие осуществляют при массовом соотношении исходных продуктов, обеспечивающем соотношение общей щелочности к общей кислотности исходных продуктов, равное 1,5-5,1:1, с последующим растворением продукта взаимодействия в алкилфеноле. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что исходные продукты используют в массовом соотношении, обеспечивающем соотношение общей щелочности к общей кислотности исходных продуктов, равное 3-4:1, взаимодействие осуществляют в присутствии сульфокатионитового катализатора с использованием в качестве алкилфенола изононилфенола. 3. Способ по п. 1 , о т л и ч а ю щ и й с я тем, что в качестве жирных кислот используют синтетические жирные кислоты, высшие жирные кислоты или кубовый остаток синтетических жирных кислот. с > ел 00 Изобретение касается способа получения присадок к углеводородным жидкостям, в частности, присадок к углеводородным жидкостям, используемым для электроэрозионной обработки металлов, в качестве стабилизаторов или осадителей дисперсий и т.д. Известен способ получения присадок на основе хромовых солей диалкилсалициловых кислот, моно- и диаминов, например, О-алкилтриметилендиамин, полиоксиэтилированные диаминов жирных кислот [1]. Однако полиоксиэтилированные диамины жирных кислот, которые получают конденсацией оксиэтилированных ненасыщенных жирных кислот фракции Сі4~Сів и диами нов, обладают недостаточно высокими противоизносными свойствами и, будучи введенными в состав углеводородных жидкостей, практически не улучшают показателей электроэрозионной обработки. Задачей заявляемого изобретения является создание способа получения присадки к углеводородным жидкостям, который позволит улучшить противоизносные свойства жидкости и повысить производительность электроэрозионной обработки металлов при ее использовании в качестве среды. Поставленная задача достигается тем, что в известном способе получения присадки к углеводородным жидкостям путем взаимодействия жирных кислот с полиамином, ON о 15864 взаимодействие осуществляют при массовом соотношении исходных продуктов, обеспечивающем соотношение общей щелочности к общей кислотности исходных продуктов, равное 1,5-5,1:1, с последующим растворением продукта взаимодействия в алкилфеноле. Особенно значительный эффект достигается, в том случае, если исходные компоненты используют в массовом соотношении, обеспечивающем соотношение общей щелочности и общей кислотности, равное 3-4:1, и взаимодействие осуществляют в присутствии сульфокатионитового катализатора с использованием в качестве алкилфенола изононилфенола" В качестве жирных кислот предпочтительно использовать синтетические жирные кислоты, высшие жирные кислоты или кубовый остаток производства синтетических жирных кислот. Как показано ниже (см. табл.), перечисленные выше признаки в их совокупности позволяют получить присадку, которая при введении в состав углеводородной жидкости значительно улучшает показатели процесса электроэрозионной обработки: показатель износа электрода-инструмента при электроэрозионной обработке с использованием жидкости РЖ-3 с присадкой и чистой РЖ-3 и показатель производительности электроэрозионной обработки при использовании жидкости РЖ-3 с присадкой и чистой РЖ-3. Предлагаемый способ не описан в известных нам источниках информации. Достигаемый при его использовании эффект улучшения противоизносных свойств и повышения производительности электроэрозионной обработки не является очевидным; таким образом заявляемый способ обладает новизной и существенными отличиями. Заявляемый способ иллюстрируется приводимыми ниже примерами 1-10. Для сравнения приведен также пример № 11 получения присадки по способу-прототипу. В качестве алкилфенолов для растворения полученных продуктов конденсации используют: изооктилфенол с мол. массой 204 (в примерах 1,4), изононилфенол с мол. массой 220 (в примерах 2, б, 7, 9, 10), гексадецилфенол с мол. массой 330 (в примерах 3,5), полибутиленфенол с массой 1600 (в примере 8). Наиболее эффективным компонентом является изононилфенол. К его преимуществам следует отнести и повышенную стабильность к окислению. П р и м е р 1. Взаимодействием 11,2 г этилендиамина и 49,9 г СЖК С21-С25 получают имидазолин по схеме: 80-150C H2NCH2CH2NH2 -* H2NCH2CH2NH-C + H20 О H2NCH2CH2NHC* "R 20 ° с N сн 2 С *Н Н2О R NH П р и м е р 2. Взаимодействием поли10 аминов и кубовых остатков СЖК получают • 1-й компонент присадки. К 92,4 г КО СЖК с кислотным числом 73,8 мг КОН/г при 80°С добавляют 16,15 г полиэтиленполиамина с щелочным числом 1446 мг КОН/г. 15 При перемешивании поддерживают температуру в реакторе 117-151°С в течение Зч, затем при Т= 151-161 °С ~ 5 ч; затем 1 ч. полученного продукта растворяют в 3 ч. изононилфенола и вводят в жидкость РЖ-3 20 в концентрации 2%. Производительность электроэрозионной обработки при использовании РЖ-3 с присадкой - 1,19. П р и м е р 3. В 4-горлый реактор на 250 мл, снабженный мешалкой, капельной во25 ронкой, термометром и ловушкой ДинаСтарка, загружают 56,4 г олеиновой кислоты с кислотным числом 200 мг КОН/г, 22,6 г сухого катализатора КУ-2-8 и 100 мл октана. Проводят азеотропную сушку катализатора 30 КУ-2-8 и кислоты в течение 1 ч. Затем прикапывают 18,9 г тетраэтиленпентамина с щелочным числом 1140 мг КОН/г, отогнанную воду собирают в ловушку Дина-Старка (2 ч). Затем отгоняют октан и отделяют катализа35 тор. Температуру поднимают до 150°С и отгоняют воду, образующуюся в ходе второй стадии конденсации. Производительность электроэрозионной обработки при использовании РЖ-3 с 40 0,5% продукта и 1,5% алкилфенола в 1,10 раза выше производительности с чистой РЖ-3, износ инструмента составляет 0,64 от исходного. П р и м е р 4. Так же, как и в примере 7, осуществляют конденсацию 56,8 г стеари.45 новой кислоты с кислотным числом 262 мг КОН/г и 18,9 г тетраэтиленпентамина в присутствии КУ-2-8. Износ инструмента при электроэрозионной обработке с добавлением 0,5% продукта и 1,5% алкилфенола в 50 РЖ-3 снижается до 0,60 от исходного. П р и м е р 5. Проводят взаимодействие 74 г СЖК С21-С25 и 19 г тетраэтиленпентамина в присутствии 150 мл октана и 25 г катализатора КУ-2-8. Температура синтеза 55 140°С. Удаление воды из открытого реактора. Продолжительность синтеза 32 часа. Продукт растворяют в бензоле, отделяют КУ42 на центрифуге, упаривают бензол, растворяют в алкилфеноле и РЖ-3. 15864 Производительность электроэрозионП р и м е р 10. 286 г кубовых остатков ной обработки лри использовании 2%-ного СЖК с кислотным числом 86 мг КОН/г и 108 раствора присадки в РЖ-3 - 1,13. Износ г полиэтиленполиамина с щелочным числом инструмента - 0,7. 1154 мг КОН/г подвергается конденсации. П р и м е р 6. Проводят взаимодействие Полученный продукт растворяют в алкилфе107 г кубовых остатков СЖК марки А с кисноле и используют в качестве присадки. лотным числом 66 мг КОН/г и 19 г тетраэтиПроизводительность 2 %-ного раствора приленпентамина в присутствии 12,6 г садки в РЖ-3 составляет 1,15, износ - 0,72. катализатора КУ-23 30/100 и 75 мл ксилола. П р и м е р 11 (прототип). 1 ч. оксиэтиСинтез ведут при 130-143°С, продукт рас- 10 лированных диаминов жирных кислот творя ют в бензоле, отделяют катализатор, Сіг-Сго растворяют в РЖ-3. Производительотгоняют бензол, растворяют в алкилфеноность электроэрозионной обработки при ле, затем в РЖ-3. Производительность элек0,5 %-ного раствора диамина в РЖ-3 составтроэрозионной обработки с 0,7% продукта ляет 1,04, износ - 0,91. и 2,1% алкилфенола в РЖ-3 - 1,26. Износ 15 инструмента - 0,81. Полученные в соответствии с примераП р и м е р 7. Проводят взаимодействие ми продукты конденсации растворяли в ал90 г кубовых остатков СЖК марки Б с кислоткилфеноле и вводили в состав ным числом 78 мг КОН/г и 10,9 г тетраэтиуглеводородной жидкости РЖ-3 в количестленпентамина в присутствии 10,9 г КУ-23 20 ве 2%. 30/100 и 75 мл ксилола. Температура синтеВ таблице приведены показатели проза 130-140°С, продолжительность 14 ч. Процесса электроэрозионной обработки при дукт растворяют в бензоле, отделяют использовании жидкости РЖ-3, содержакатализатор, растворяют в алкилфеноле щей предлагаемую присадку по примерам (изононилфенол), затем в РЖ-3. Производи- 25 1-10, причем отношение щелочности к кистельность электроэрозионной обработки лотности исходных продуктов выражено в при использовании 2%-ного раствора привиде: садки в РЖ-3 - 1,28. Износ инструмента A -gi ,0,9. П р и м е р е . Проводят взаимодействие 30 86,2 г кубовых остатков СЖК марки Б и тетгде А - щелочное число, раэтиленпентамина в присутствии 28 г катаВ - кислотное число, лизатора КУ-2-8 и 200 мл ксилола. Синтез gi - навеска полиамина, ведут в открытом реакторе при Т - 140°С 45 дг - навеска жирной кислоты, ч до прекращения потери массы. Затем про- 35 М дукт растворяют в бензоле, отделяют катаJT- - отношение показателей произволизатор, упаривают, растворяют в дительности электроэрозионной обработки изононилфеноле и РЖ-3. Производительпри использовании жидкости РЖ-3 с приность 2%-ного раствора присадки в РЖ-3 садкой и чистой РЖ-3, составляет 1,32. у П р и м е р 9. Проводят взаимодействие 40 й- - отношение показателей износа 93 г кубовых остатков СЖК марки Б с кислотэлектрода-инструмента при электроэрозиным числом 78 мг КОН/г и 20 г полиэтиленонной обработке с использованием жидкополиамина с щелочным числом 1446 мг сти РЖ-3 с присадкой и чистой РЖ-3. КОН/г. Реакцию осуществляют при Т - 45 =140°С в присутствии 30 г сульфокатионитоПриведенные в таблице данные покавого катализатора КУ-2-8 до прекращения зывают, что по сравнению с прототипом отгона реакционной воды. Полученный прообеспечивается повышение производительдукт добавляют к изононилфенолу в соотности электроэрозионной обработки и сниношении 1:3 и используют & качестве 50 жение износа инструмента, что в сочетании присадки. Показатели процесса электрос доступностью сырья и простотой способа эрозионной обработки при использовании обеспечит получение экономического эффекта при использовании изобретения. 2%-ного раствора полученной присадки в РЖ-3: производительность-1,2; износ-0,9. 15864 Пример №, название продукта п/п 1 ' 2 3 4 5 6 7 8 9 10 11 Продукт конденсации этилендиамина и фракции СЖК С21-С25, растворенный в алкилфеноле Продукт конденсации полиэтиленполипмина и кубовых остатков СЖК, растворенный в алкилфеноле Продукт конденсации олеиновой кислоты и тетраэтиленпентамина, растворенный в алкилфеноле Продукт конденсации тетраэтиленпентамина и стеариновой кислоты,растворенный в алкилфеноле Продукт конденсации фракции СЖК С21-С25 и тетраэтиленпентамина, растворенный в алкилфеноле Продукт конденсации тетраэтиленпентамина и кубовых остатков СЖК-А, растворенный в алкилфеноле Продукт конденсации тетраэтиленпентамина и кубовых остатков СЖК-Б, растворенный в алкилфеноле Продукт конденсации тетраэтиленпентамина и кубовых остатков СЖК-Б, растворенный в алкилфеноле Продукт конденсации кубовых остатков СЖК-Б и полиэтилен полиамина, растворенный в алкилфеноле Продукт конденсации кубовых остатков СЖК-Б и полиэтиленполиамина, растворенный в алкилфеноле Оксиэтилированные диамины жирных кислот С17-С20 Упорядник Замовлення 4205 Техред М.Моргентал В -дг М Щ X 2,1 0,96 0,74 3,1 1,19 0,79 2,0 1,10 01,64 1,5 0,99 0,60 1,5 1,13 0,70 3,2 1,26 0,81 3,2 1,28 0,90 3,2 1,32 1,10 4,0 1,2 0,90 5,1 1.15 0,72 — 1.04 0,91 A -gi Коректор Л.Лукач Тираж Підписне Державне патентне відомство УкраТни, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.Гагаріна, 101 Го

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of additive for carbon-hydrogen liquids

Автори англійськоюAltshuler Mark Avramovych, Kyryllova Liudmyla Ivanivna, Ostroverkhov Volodymyr Heorhiiovych, Horbenko Serhii Ivanovych, Zhurba Andrii Stepanovych, Harun Yaroslav Yevstavkhiiovych, Prussak Oleksandr Hennadiovych, Tsapenko Yurii Tymofiovych, Tsapenko Yurii Tymofiiovych

Назва патенту російськоюСпособ получения присадки к углеродоводородным жидкостям

Автори російськоюАльтшулер Марк Аврамович, Кириллова Людмила Ивановна, Островерхов Владимир Георгиевич, Горбенко Сергей Иванович, Журба Андрей Степанович, Гарун Ярослав Евстахиевич, Пруссак Александр Геннадиевич, Цапенко Юрий Тимофеевич

МПК / Мітки

МПК: C10M 159/12

Мітки: присадки, вуглецевоводневих, одержання, рідин, спосіб

Код посилання

<a href="https://ua.patents.su/4-15864-sposib-oderzhannya-prisadki-do-vuglecevovodnevikh-ridin.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання присадки до вуглецевоводневих рідин</a>

Попередній патент: Робочий орган землерийної машини

Наступний патент: Пристрій для штучного запліднення тварин

Випадковий патент: Пристрій для вирізки отворів у діючому трубопроводі