Спосіб одержання криптоно-ксенонової суміші

Формула / Реферат

1. Способ получения криптоно-ксеноновой смеси из воздуха методом низкотемпературной ректификации, заключающийся в получении на воздухоразделительных установках первичного криптонового концентрата, в последующем концентрировании криптона и ксенона до 60-99% объема, отличающийся тем, что для упомянутого концентрирования первичный концентрат смешивают с жидким азотом или аргоном до получения насыщенного раствора, в котором весовая доля жидкой фазы в зависимости от доли метана составляет от 10 до 55%, разделение насыщенного раствора производят в разрезной двухсекционной колонне, в нижней секции которой давление поддерживают на 0,08 МПа большим, чем в верхней секции, причем нижнюю секцию обогревают до полного испарения флегмы.

2. Способ по п.1, отличающийся тем, что в несколько сечений нижней секции впрыскивают жидкий азот или аргон, поддерживая содержание кислорода в нижнем продукте секции до 3% объема.

3. Способ по п.1, отличающийся тем, что расход продукта нижней секции поддерживают на уровне в 10-20 раз меньшем расхода первичного криптонового концентрата, весь продукт нижней секции очищают от углеводородов, причем до 90% объема продукта нижней секции возвращают в процесс ректификации, а остальную часть направляют на тонкую очистку от примесей.

4. Способ по п.1, отличающийся тем, что используют двухсекционную колонну, нижняя секция которой выполнена в виде обогреваемого змеевика и число тарелок в которой в 5 раз меньше, чем в верхней секции колонны.

Текст

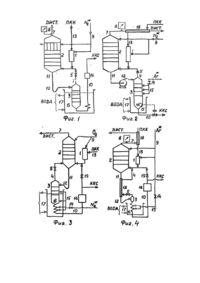

Изобретение относится к области разделения воздуха методом низкотемпературной ректификации и может быть использовано на действующих и проектируемых воздухоразделительных установках (ВРУ). Наиболее близким к изобретению является способ получения криптоноксеноновой смеси' на воздухораспределительных установках (ВРУ), согласно которому воздух подвергается низкотемпературной ректификации для получения первичного криптонового концентрата (ПКК)с последующим концентрированием криптона и ксенона до 60-99% об. путем обогащения первичного концентрата кислородом и производят разделение в односекционной колонне (основной). При этом осуществляется возврат пара из колонны получения обогащенного ПКК в основную колонну, чем исключаются потери криптона с дистиллатом, подачей газообразного азота под самую нижнюю тарелку криптоновой колонны, чем обеспечивается замена кислорода инертным азотом; отводом части метана с кислородом из верхней части колонны ПКК. Недостаток - весьма низкое 1,1% об. содержание криптона в продукте. Достоинства: отсутствие потерь криптона с кислородом и взрывобезопасный ПКК. Задачей изобретения является упрощение процесса получения ККС, увеличение доли извлекаемого продукта, сокращение энергетических и капитальных затрат. В способе получения криптоноксеноновой смеси поставленная задача достигается получением ПКК с последующим - перемешиванием ПКК из нескольких ВРУ с криогенной жидкостью (азотом, аргоном) до получения насыщенного двухфазного раствора, доли жидкости в котором составляет от 10 до 50% по весу; - разделением за счет давления в ВРУ полученного раствора в двухсекционной разрезной ректификационной колонне, давление в нижней обогреваемой секции которой на 0,08 МПа больше, чем в верхней. Таким образом, сущность изобретения состоит в том, что неочищенный от тяжелых примесей ПКК из нескольких ВРУ очищают от метана ректификацией с регулируемым орошением в пределах 0,12-0,18 верхней секции колонны, а от остальных углеводородов и диоксида углерода адсорбцией с применением печей каталитического выжигания или без них. Согласно изобретению ПКК из ВРУ смешивают с криогенной жидкостью, в качестве которой, можно использовать азот или аргон. При смешивании основная масса тяжелых высококипящих компонентов переходит в жидкую фазу, доля которой в смеси составляет от 10 до 50%, причем значительная часть исходной жидкости испаряется для охлаждения ПКК до состояния насыщения. Для экономии исходной жидкости ПКК до смешивания охлаждают обратным потоком в теплообменнике. Расход жидкости при этом может быть уменьшен более, чем в два раза. Смешивание ПКК с криогенной жидкостью является основным отличием предложенной технологии обогащения криптона от прототипа и других известных технических решений. Второй отличительной чертой предложенного способа является разделение полученной исходной смеси в разрезной двухсекционной ректификационной колонне, давление в нижней секции которой на 0,08 МПа больше, чем в верхней, что обеспечивается гидростатическим столбом жидкости высотой 7 м или жидкостным насосом в зависимости от конкретных условий внедрения способа. Указанный перепад давления между секциями колонны определяется условиями парожидкостного равновесия разделяемой смеси. При меньшем перепаде давлений возможно выпадение на тарелках колонны твердой фазы ксенона, что приводит к закупориванию зоны ректификации и разрушению технологического режима, При большем перепаде увеличиваются энергетические затраты на разделение. Согласно изобретению нижняя секция колонны должна быть обогреваемой для обеспечения взрывобезопасности процесса. Флегма в нижней секции кипит, причем в первую очередь испаряются летучие фракции: азот, аргон, кислород и метан. Остаток жидкости интенсивно обогащается криптоном и другими высококипящими компонентами. То есть в нижней секции идут два процесса: фракционированное испарение и ректификация, что существенно интенсифицирует процесс разделения веществ. Два указанных выше отличительных признака являются необходимыми и достаточными условиями получения ККС (фиг.1). Их совокупность позволяет осуществить изобретение без каких либо дополнительных условий, что делает эти признаки существенными. Признаки зафиксированы в отличительной части первого пункта формулы изобретения. Третьим отличительным признаком заявляемого способа является замена кислородной среды в наиболее взрывоопасной нижней секции ректификационной колонны инертной средой: азотом или аргоном. С этой целью в нескольких сечениях нижней секции на тарелки впрыскивают жидкий азот или аргон, которые разбавляют кипящую на тарелках флегму, понижая содержание кислорода от тарелки к тарелке до 1-3% и даже при необходимости практически до нуля. Процесс разбавления кислородной флегмы на тарелках аргоном или азотом с постепенной заменой кислорода инертной средой в какой-то степени можно назвать обратной ректификацией, так как криптон и другие тяжелокипящие компоненты остаются в жидкости и их концентрация по мере отекания кипящей жидкости вниз по колонне возрастает, а концентрация летучего азота или аргона в жидкости вначале возрастает и лишь на самых нижних тарелках может уменьшаться почти до нуля (кривая 1). Изменением количества подаваемой инертной жидкости можно добиться распределения концентраций по кривой 2. В этом случае зона нарастания концентрации углеводородов расположена в инертной среде. Третий отличительный признак в совокупности с двумя первыми дает новый эффект повышение взрывобезопасности процесса разделения веществ. Поэтому третий признак также является существенным и в формуле вынесен в отдельный пункт. Третий отличительный признак способа реализован в установке на фиг.2, в которой отбор продукта ведут по температуре жидкого продукта, поддерживая содержание кислорода в продукте до 4% об. Четвертой отличительной особенностью заявляемого способа является отношение расхода ПКК к расходу продукта нижней секции колонны в пределах 10-20 с возвратом до 90% очищенного от углеводородов продукта в процессе ректификации. Предел 10 указанного отношения ограничен физическими возможностями ректификации в нижней секции разрезной колонны, а предел 20 лимитирован отношением предельно-допустимой нормы содержания углеводородов в жидком кислороде к концентрации возгорания их в кислороде. Возвращение до 90% объема продукта нижней секции в процесс ректификации создает циркуляционный контур очистки продукта от углеводородов и диоксида углерода (фиг.3,4). В этом случае доля кислорода в продукте нижней секции согласно ограничительной части формулы, поддерживается в пределах 1-40% путем изменения расхода ККС, в зависимости от содержания углеводородов в продукте нижней секции колонны или расположения в нем тройной точки парожидкостного равновесия многокомпонентной смеси. Увеличение доли летучего компонента в ККС смещает тройную точку в область более высоких температур и давлений, что исключает кристаллизацию на нижних тарелках колонны. При этом расход ККС увеличивают. И наоборот: при уменьшении расхода ККС доля летучих компонентов в ней уменьшается, а содержание криптона и других тяжелокипящих компонентов возрастает. Такое регулирование расхода продукта легко поддается автоматизации как посредством газоанализатора, так и по температуре жидкого продукта (фиг.2). Отличительный признак является существенным и вынесен в отдельный третий пункт формулы, так как в сочетании с отличительными признаками п.1 дает возможность создания варианта установки повышенной взрывобезопасности. Пятой отличительной чертой установки по внедрению предложенного способа является то, что число тарелок в верхней секции в пять раз больше числа тарелок в нижней секции. Если это соотношение увеличить, то неоправданно увеличиваются размеры верхней секции колонны. Если же это соотношение уменьшить, то затрудняется отвод метана из нижней секции колонны и установки в целом, Согласно предложенному изобретению нижнюю секцию выполняют в форме обогреваемого змеевика, в котором кипит стекающая вниз флегма в противопотоке с поднимающимся по змеевику паром. Таким образом, совмещение в нижней секции разрезной колонны трех процессов: ректификации, испарения и разбавление жидким азотом в нескольких сечениях позвопяет усилить безопасность разделения ПКК и получение ККС с заданным до 3% содержанием кислорода. Чаще всего такого количества кислорода в смеси достаточно для сжигания высококипящих тяжелых углеводородов С 2-Су, наиболее часто встречаемых в жидком кислороде ВРУ. На фиг.1-4 схематически изображены варианты установок для реализации предложенного способа. Возможны и другие варианты. Установки содержат смеситель 1, разрезную ректификационную колонну, состоящую из верхней 2 и нижней 3 секций, трубопровода 5 с регвентилем 5 для возврата пара, испаритель 6, трубопровод 7 для отходящего дистиллята, газоанализатор 8, трубопровод 9 подачи криогенной жидкости в установку, трубопровод 10 отбора ККС из установки, стояк 11 с гидрозатвором 2, трубопровод 13 ПКК, регвентиль 14 подачи криогенной жидкости в нижнюю секцию колонны по трубопроводу 15, блок очистки ККС 16, бак 17 с теплой водой и теплообменники 18. В статическом состоянии установка (фиг.1) представляет собой разрезную колонну, в которой расстояние между секциями 2 и 3 составляет 7 м. Секции соединены "трубопроводами 4 и 11 соответственно по газу и жидкости. Смеситель 1 расположен выше секции 2 или на одном с ней уровне и соединен с ней трубопроводом. Перед поступлением смеси на ректификацию в смесителе 1 тщательно перемешивают жидкость из трубопровода 9 и ПКК из трубопровода 13 до достижения парожидкост-ного равновесия. К трубопроводу 7 подключен газоанализатор 8, определяющий объемную долю кислорода в верхнем продукте (дистилляте). Нижняя секция 3 погружена в бак 17 с теплой водой. Снизу секции 3 врезан трубопровод 10 для отбора ККС через испаритель на очистку от углеводородов в блоке очистки 16. Установка, изображенная на фиг.1 и реализующая п.1 формулы, работает следующим образом. Неочищенный от примесей ПКК из нескольких ВРУ подают по трубопроводу 13 в смеситель 1, где ПКК тщательно перемешивают с поступающей по трубопроводу 9 жидкостью. В смесителе 1 часть поступающей жидкости испаряется за счет охлаждения до состояния насыщения поступающего из блоков ПККГ В процессе смешивания основная масса всех тяжелых высококипящих примесей (криптон, ксенон, углеводороды, диоксид углерода и т.д.) переходят в жидкость по условиям теплового и массообмен-ного парожидкостного равновесия. Образовавшуюся в смесителе 1 парожидкостную смесь, содержащую 10-50% весов, жидкости, подают на разделение в нижнюю часть верхней секции 2 разрезной колонны. Паровая фракция смеси, поднимаясь по тарелкам секции 2, отмывается от криптона и других высококипящих компонентов и затем по трубопроводу 7 в виде дистиллята выводится за пределы установки. С дистиллятом отводят метан, причем, если его концентрация в установке возрастает, то уменьшают тепловую нагрузку конденсатора колонны 2 и флегмовое отношение в секции 2. Если же доля метана в установке уменьшается ниже определенной заданной величины, то нагрузку конденсатора и орошение колонны увеличивают, так как при слабом орошении могут создаваться условия для потерь криптона с дистиллятом. Жидкость из смесителя и колонны по теплоизолированному вертикальному трубопроводу 11 (стояку) с гидрозатвором 12 подают в секцию 3. где в результате ректификации доля криптона и ксенона в жидкости возрастает с 1-2% до 80 ±20 об.%. Стояк 11 посредством гидростатического столба жидкого кислорода позволяет увеличить давление в секции 3 разрезной колонны примерно на 0,08 МПа. Величину столба жидкости устанавливают с помощью вентиля 5 на трубе 4, чем и поддерживают давление в секции 3 равным 0,2 МПа. Нижнюю секцию 3 вместе с испарителем 6 погружают для обогрева в бак 17 с горячей водой. Стекающая сверху жидкость кипит на обогреваемых тарелках и в испарителе 6. В первую очередь испаряется азот, аргон, кислород, метан; концентрация же высококипящих компонентов в жидкости растет. В секции 3 и испарителе 6 выпаривают более 90% всей жидкости, а в качестве продукта ее остаток выпаривают и подогревают в трубопроводе 10 до выхода из бака 17. Давление 0,2 МПа обеспечивает незабиваемость тарелок или насадки в нижней секции кристаллами ксенона и других тяжелых компонентов. Уменьшение или отсутствие столба жидкости в стояке 11 приводит к переходу процесса ректификации за область тройной точки разделения смеси, выпадению твердой фазы, забивке насадки или тарелок, срыву процесса ректификации, потерям продукта и повышению взрывоопасное™ процесса. Установка на фиг.2 отличается от предыдущей наличием жидкостного насоса 12, теплообменника 18, отсутствием верхнего конденсатора в колонне 2. Теплообменник 18 в сравнении с установкой на фиг.1 позволяет почти вдвое сократить расход жидкого азота в смеситель 1. Жидкостной насос 12 выполняет функцию столба жидкости в стояке 11 на"фиг.1, что сокращает высотные габариты установки, так как обе секции колонны можно устанавливать на одном уровне. Отсутствие верхнего конденсатора существенно упрощает установку, хотя и несколько затрудняет регулирование расхода флегмы на орошение. С целью повышения взрывобезопасности, согласно изобретению, в несколько сечений нижней секции колонны подают жидкий аргон по трубе 15 через вентиль 14, для замены кислорода в опасной зоне инертной средой. Впрыскиваемый аргон разбавляет кислород на очередной обогреваемой тарелке. Стекающая- по колонне жидкость частично испаряется и на следующей тарелке вновь разбавляется жидким аргоном. И так до тех пор, пока кислородная среда не будет заменена инертной жидкостью. Расходом нижнего продукта поддерживают в нем расчетную 3% концентрацию кислорода, достаточную для сжигания углеводородов. На фиг.2 расход ККС через трубопровод 10 поддерживается автоматически мембранно-испарительным механизмом по температуре (составу) готового продукта. Вариант на фиг.2 реализует п.2 формулы изобретения. В технологической схеме на фиг.3, с целю дальнейшего увеличения взрывобезопасности при очень больших углеводородах, расход продукта нижней секции по трубопроводу 10 увеличивают так, чтобы он был в 10-20 раз меньше расхода ПКК. Это обеспечивает проточность секции 3 и испарителя 6, повышенный отвод продукта в блок 16 очистки ККС от углеводородов. До 90% всей массы ККС после блока очистки 16 через вентиль 19 возвращают в процесс ректификации. Нижняя часть нижней секции 3 свернута в обогреваемый змеевик, в отдельные витки которого как и на тарелки подают инертную жидкость - азот. Отбор ККС из установки осуществляют так же, как на фиг,2. Вариант установки на фиг.3 реализует п.2,3 формулы изобретения. Вариант установки на фиг.4 отличается от предыдущей тем, что вся нижняя секция свернута в обогреваемый змеевик с расширенным верхним патрубком, а стояк 11 переохлаждается обратным потоком газа из нижней секции. Количество теоретических тарелок в нижней секции в 5 раз меньше, чем в верхней секции, что значительно улучшает отвод метана из установки с верхним продуктом - дистиллятом и в то же время не допускает проникновения метана в нижний продукт, В горячем змеевике полностью отсутствуют условия концентрирования углеводородов, Вариант реализует все пункты формулы изобретения. Технологические схемы на фиг.1-4 реализуют основные принципы изобретения. Могут быть и комбинации из этих технологий. Из вышеизложенного следует, что предлагаемый способ получения криптона и установки реализации этого способа имеют - следующие существенные отличия от прототипа; 1. Первичный криптоновый концентрат перед разделением методом низкотемпературной ректификации смешивают с криогенной жидкостью до получения двухфазного насыщенного раствора, доля жидкости в котором составляет по весу от 10 до 50%, причем ректификационная колонна выполнена разрезной, давление в нижней обогреваемой секции колонны на 0,08 МПа больше, чем в верхней. 2. В несколько сечений нижней секции впрыскивают жидкий азот или аргон для замены кислородной среды инертной, флегму в секции выпаривают нацело, а отбором нижнего продукта поддерживают в нем содержание кислорода около 3 об.%. 3. Расход нижнего продукта в 10-20 раз меньше расхода ПКК, причем до 90% всего продукта возвращают в процесс ректификации, а остальное отбирают в качестве готового продукта на дальнейшую переработку. 4, Нижнюю секцию сворачивают в обогреваемый змеевик, причем число тарелок в секции в 5 раз меньше, чем в верхней. Три первых отличительных признака относятся к способу, четвертый к установкам. Перечисленные признаки в известных установках, в том числе в прототипе, не встречаются и следовательно являются новыми. Причем сумма отличий по первому признаку позволяет получать ККС из неочищенного от примесей ПКК без дополнительных условий. Остальные отличительные признаки являются самостоятельными техническими решениями, позволяющими создавать варианты установок в сочетании с отличиями первого признака. На этом основании составлена формула изобретения. Предложенное изобретение в несколько раз снижает энергозатраты на переработку ПКК в ККС, капитальные затраты на изготовление установки, упрощает процесс получения ККС, уменьшает потери продукта в окружающую среду, повышает качество криптоно-ксеноновой смеси.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make krypton-xenon mix

Автори англійськоюSamsoncheva Galuna Anatoliivna

Назва патенту російськоюСпособ получения криптон но-ксеноновой смеси

Автори російськоюСамсончева Галина Анатольевна

МПК / Мітки

МПК: F25J 3/04

Мітки: криптоно-ксенонової, спосіб, одержання, суміші

Код посилання

<a href="https://ua.patents.su/4-19009-sposib-oderzhannya-kriptono-ksenonovo-sumishi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання криптоно-ксенонової суміші</a>

Попередній патент: Зубна розгортка

Наступний патент: Спосіб одержання неону

Випадковий патент: Концентратор енергії