Спосіб виявлення дефектності електронно-променевих трубок

Номер патенту: 21571

Опубліковано: 06.01.1998

Автори: Гачкевич Володимир Євгенович, Воронич Анатолій Юрійович, Андрейків Олександр Євгенович, Скальський Валентин Романович

Формула / Реферат

Спосіб виявлення дефектності електронно-променевих трубок (ЕПТ),який полягає в тому, що місця заварювання металевих струмовводів у скляну оболонку випробовують зовнішнім статичним навантаженням кожної ніжки струмовводів окремо і судять про дефектність ЕПТ, який відрізняється тим, що дефектність ЕПТ визначають по сигналах акустичної емісії (АЕ), для чого встановлюють на ЕПТ датчик и реєструють АЕ, на еталонній ЕПТ виявляють допустимий середній рівень сумарного рахунку No сигналів АЕ по формулі:

(де k - 1,2...n - кількість ніжок, що випробовувалися) , який приймають за пороговий, після чого навантажують ніжки струмовводів ЕПТ, що контролюється, порівнюють сумарний рахунок Nj сигналів АЕ від кожної із них із пороговим No, при перевищенні якого ЕПТ вважають дефектною і відбраковують.

Текст

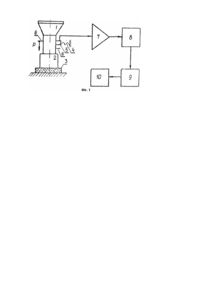

Винахід відноситься до електровакуумної техніки, а саме до механічних випробувань місць заварювання металевих струмовводів в скляний балон електронно-променевих трубок і до акустико-емісійних методів неруйнівного контролю процесів тріщиноутворення. При експлуатації електронно-променевих трубок (ЕПТ) або при їх тривалому зберіганні майже 2/3 всіх виходів із ладу складає брак, що виникає внаслідок порушення герметичності скляних оболонок в місцях заварки в них металевих струмовводів. Це відбувається внаслідок утворення мікро- і макротріщин на спаях металу із склом в результаті дії великих залишкових напружень після заварювання ніжок струмовводів, термообробки ЕПТ та інших технологічних чинників [1, 2]. Відомий спосіб випробувань місць заварювання ніжок металевих струмовводів у скляну оболонку ЕПТ механічним навантаженням (згин ніжок) з метою провокування процесів зародження та росту мікро- і макротріщин і оцінка останніх шляхом візуального огляду місць заварювання [3]. Недоліком способу є те, що візуальний спосіб контролю процесів зародження та росту мікро- і макротріщин не дозволяє здійснити оцінку динаміки цих процесів і не дає повної якісної картини наявності дефектів внаслідок різноманітної їх орієнтації та величини, а також в залежності від індивідуальних можливостей суб'єкту, який проводить контроль (гострота зору працівника, уважність тощо). Технічна задача, що розв'язується винаходом, полягає у підвищенні точності оцінки при виявленні дефектів місць наварювання металевих струмовводів за рахунок реєстрації процесів тріщиноутворення та відшарування скла від металу на їх ранніх стадіях по сигналах акустичної емісії (АЕ). Поставлена задача розв'язується наступним чином. У способі визначення дефектності ЕПТ, який полягає у тому, що місця заварювання металевих струмовводів у скляну оболонку випробовують зовнішнім статичним навантаженням кожної ніжки струмовводів окремо і судять про дефектність ЕПТ, згідно винаходу дефектність ЕПТ визначають по сигналах АЕ, для чого спочатку встановлюють на ЕПТ датчик сигналів АЕ і реєструють їх в процесі навантаження, на еталонній ЕПТ виявляють допустимий середній рівень сумарного рахунку No сигналів АЕ, що знаходять як відношення суми зафіксованого сумарного рахунку сигналів АЕ Ni від кожної ніжки окремо до кількості ніжок ЕПТ k за формулою: (де k = 1, 2, ... n - кількість ніжок, що випробовувалися), який приймають за пороговий, після чого навантажують ніжки струмовводів ЕПТ, що контролюється, порівнюють сумарний рахунок Nj сигналів АЕ від кожної із них із пороговим N0, при перевищенні якого ЕПТ вважають дефектною і відбраковують. Існуючі методи випробувань ЕПТ з метою виявлення дефектів типу тріщин дуже трудомісткі і, тому економічно неефективні [3 - 5]. Вони не дають повної картини тріщиноутворення при дії на ніжки струмовводів механічного навантаження. Ось чому виникла необхідність застосувати з цією метою засоби неруйнівного контролю, а саме метод АЕ, як один із перспективних [6]. Саме неруйнівний контроль (НК) відповідальних виробів стає гостро необхідним в більшості галузей виробництва як під час виготовлення виробів, так і в процесі їх експлуатації. Зародження чи розвиток дефекту в об'єкті, а особливо дефектів типу тріщин, супроводжується виділенням пружної енергії у вигляді пружних хвиль - акустичної емісії [5, 7], яка поширюється по всьому об'єму виробу. Ці хвилі фіксуються за допомогою п'єзоперетворювачів, котрі встановлюються на об'єкті контролю і перетворюють механічні коливання в електричний сигнал, а по параметрах отриманого електричного сигналу АЕ можна судити про зародження та розвиток мікро- і макротріщин [8]. Таким чином, застосування методу АЕ, зокрема оцінка процесів тріщиноутворення і росту тріщин, відлипання скла по сумарному рахунку сигналів АЕ - N [9], лягло в основу винаходу, який пропонується. Винахід пояснюється кресленнями, де на фіг.1 показана блок-схема вимірювань по способу, який заявляється; на фіг.2 - гістограми реалізації винаходу. Спосіб здійснюється наступним чином. Електронно-променева трубка 1 (фіг.1) фіксується жорстко на вимірювальному столі у вертикальному положенні фіксатором 2. При цьому максимально забезпечується звуко- та віброізоляція через відповідні прокладки 3. За допомогою струбцини 4 на ЕПТ встановлюється датчик АЕ 5, котрий через контактний шар приймає сигнали АЕ із об'єкту контролю. При механічному навантаженні ніжки металевого. струмовводу 6 зусиллям P виникають сигнали АЕ, які несуть інформацію про процеси тріщиноутворення. Вони перетворюються в електричні сигнали датчиком і підсилюються попереднім підсилювачем 7, після чого поступають на смугові фільтри 8, де відрізняються низькочастотні завади механічного походження та високочастотні завади - електромагнітного. Звідти електричні сигнали подаються на блок обробки 9, де після відповідних підсилення та обробки і виділяється інформаційний параметр сигналу АЕ - сумарний рахунок N, який в аналоговій формі поступає на швидкодіючий реєстратор 10 і фіксується у вигляді акустограми. Отримуючи такі акустограми від виробу, який випробовується, проводять визначення середнього допустимого рівня сумарного рахунку N0 по формулі (1). У випадку перевищення значень, сумарного рахунку сигналів АЕ, отриманих від кожної ніжки окремо під час їх навантаження встановленого значення N0 дефектність ЕПТ вважається критичною і така ЕПТ відбраковується. Схема відбраковки показана на фіг.2. Приклад конкретного виконання. Визначення дефектності проводили на ЕПТ типу 17Л04И. Було відібрано кілька ЕПТ виготовлених із деякими відхиленнями від технології заварки металевих струмовводів, а також із відхиленням від режимів термообробки, і т.п. За еталонний виріб прийнято ЕПТ №1, виготовлення якої було здійснено із суворим дотриманням всіх технологічних вимог і по індивідуальному графіку режимів термообробки. Спочатку провели дослідження ЕПТ №1, а потім ЕПТ №2 - №4, виготовлених із певними відхиленнями від технології і по серійній технологічній схемі (див. таблицю і фіг.2). Спеціально підготовлений датчик АЕ із малою поверхнею контакту і відповідним радіусом її кривизни (підігнано по радіусу кривизни місця установки на ЕПТ) встановлювати на ЕПТ через шар мастила ЦИАТИМ із зусиллям прижиму 15 - 20Н. Вихід датчика з'єднувався із попереднім підсилювачем із коефіцієнтом підсилення 34дБ. В якості фільтрів використовували смугові фільтри із коефіцієнтом передачі рівним одиниці в смузі частот 160 - 350кГц. Обробку сигналів АЕ та їх підсилення після фільтрації здійснювали приладом АВН-3 з порогом дискримінації - 0,3В, при коефіцієнті підсилення приладу 60дБ. Для запису інформації використовували швидкодіючий реєстратор Н-338/4. Перед кожним вимірюванням проводили тарування вимірювального каналу по методиці, описаний у [10]. Навантаження ніжок струмовводів здійснювали статичним згинаючим моментом величиною, що регламентована у [3]. При цьому навантаження кожної проводилося індивідуально із паралельною реєстрацією сигналів АЕ (сумарний рахунок) із моменту початку прикладання навантаження. В таблиці і на фіг.2 приведені результати випробувань, із яких випливає, що вироби (ЕПТ №2 - №4) мають схильність до дефектоутворення і не можуть бути використані в приладобудуванні (вибраковуються). Проведений після цього аналіз пошкодженності місць заварки струмовводів із застосуванням поляризаційно-оптичного методу показав, що у відбракованих виробах мікротріщин виявлено у 2 - 3 рази більше, ніж на контрольній ЕПТ, причому на даному етапі випробувань герметичність ЕПТ в кожному випадку не була порушена. Таким чином, використання способу, що заявляється, дозволяє більш точно проводити відбраковку ЕПТ в процесі виробництва і підвищити технологію процесів контролю якості виробів за рахунок удосконалення методики оцінки процесів зародження і росту дефектів на їх ранніх стадіях.

ДивитисяДодаткова інформація

Автори англійськоюSkalskyi Valentyn Romanovych, Andreikiv Oleksandr Yevhenovych

Автори російськоюСкальский Валентин Романович, Андрейкив Александр Евгеньевич

МПК / Мітки

МПК: H01J 9/42

Мітки: дефектності, виявлення, спосіб, трубок, електронно-променевих

Код посилання

<a href="https://ua.patents.su/4-21571-sposib-viyavlennya-defektnosti-elektronno-promenevikh-trubok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виявлення дефектності електронно-променевих трубок</a>

Попередній патент: Спосіб лікування дітей з порушенням моторного та психологічного розвитку

Наступний патент: Спосіб усадки чохла з усаджуючої плівки та пристрій для його здійснення

Випадковий патент: Пристрій для заміни відтяжки щогли