Спосіб лиття порожнистого виробу та установка для його здійснення

Номер патенту: 21867

Опубліковано: 30.04.1998

Автори: Кваша Олександр Олександрович, Боклан Борис Володимирович, Пономаренко Дмитро Іванович, Рибалка Олександр Наумович, Сохацький Анатолій Васильович, Косяк Анатолій Терентійович, Могільов Володимир Кирилович

Формула / Реферат

1. Способ литья пустотелого изделия в кокиль, включающий заливку расплава, выдержку и слив незакристаллизовавшсгося расплава, с последующим извлечением отливки из кокиля, отличающийся тем, что заливку и слив осуществляют прямоточным движением расплава, а время выдержки определяют из выражения

где τ- время выдержки, сек;

t3 - температура заливаемого расплава, °С;

tк - температура кокиля перед заливкой, °С;

Vкор - скорость охлаждения корки, С/сек.

2. Способ литья по п. 1, отличающийся тем, что перед заливкой в кокиль устанавливают армирующие отливку элементы.

3. Установка для осуществления способа литья пустотелого изделия преимущественно элемента отопительного радиатора в кокиль, содержащая кокиль с вертикальным разъемом и заливным отверстием, совмещенным с отверстием в днище литейной емкости, отличающаяся тем, что кокиль снабжен затвором, например шиберным, под сливное отверстие, выполненное в кокиле оппозитно заливному, торцевые поверхности полости выполнены выпуклыми симметрично вертикальной оси с уклоном 7...10 к горизонтали, а высота полости задана соотношением

Н = (0,017...0,019)ld

где Н - высота полости, l- ширина полости, d - диаметр сливного отверстия.

4. Установка по п. 3, отличающаяся тем, что литейная емкость выполнена составной в виде открытой чаши.

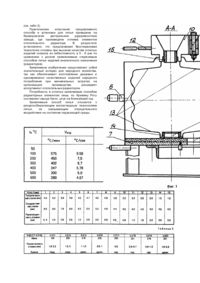

Текст

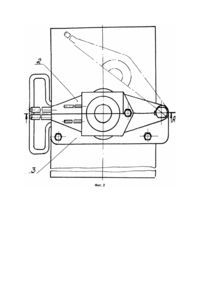

Изобретение относится к литейному производству, в частности к литью в кокиль пустотелых элементов отопительного радиатора. Известная установка для литья пустотелых изделий в кокиль содержит кокиль с вертикальным разъемом, в верхней части которого имеется заливное отверстие, совмещенное с отверстием в днище литейной емкости [1]. Однако в известном способе и установке для литья пустотелых изделий в кокиль не обеспечивается высокое качество отливки, Это объясняется тем, что в кокиле имеется всего лишь одно отверстие, через которое осуществляют заливку и слив расплава. Слив расплава производят путем кантования кокиля, при этом заливка возможна только порционнодозированная. Ограниченная порция расплава (не более 700кг) в заливной емкости ковша и затраты времени на герметизацию стыка кокиль - заливная емкость, а также слив потерявшего температур у расплава назад в заливную емкость способствует охлаждению расплава в заливной емкости настолько, что необходим периодический подогрев или замена расплава. Практически через 5 - 6 минут температура падает на 50°C, а масса в 700кг обеспечивает не более двух заливок, далее необходима замена расплава. Наличие протяжной и разветвленной литниковой системы относительно малого размера требует разогрева ее в местах подвода металла особенно в месте соединения заливной емкости с кокилем, где металл пребывает наиболее длительное время: как при заливке так и при сливе Тепловое воздействие в месте герметизации может привести к разуплотнению и разгерметизации соединения. Слив незакристаллизовавшегося расплава из полости в противоположном заливке направлении может привести к наплывам, разнотолщинности стенок отливки, а самое главное связан с кантованием установки, занимающим по времени 20 - 25сек - значительно больше, чем требуется (8 - 12сек) для намораживания стенки отливки в 5 6мм. Установка для заливки сложна конструктивно и технологически, низка по производительности, исключает поточность производства, а отливка, получаемая в ней, имеет высокую себестоимость и низкое качество. Вследствие того, что в установке отсутствует сливное отверстие, заливка и слив расплава осуществляется через одно и то же отверстие путем кантования кокиля. В процессе двойного кантования для одноразовой заливки целостность стыковки кокиля с ковшом может разрушиться, установка потеряет герметичность, а расплав вытечет наружу, что опасно для жизни литейщика. Так как монтаж кокиля на ковше осуществляют после наполнения ковша расплавом, то к моменту заливки расплав успевает потерять необходимую для заданной скорости кристаллизации температуру, что влечет потерю качества отливки. Кроме того, герметизацию стыка приходится выполнять в условия х больших температур кована, что связано с проблемой трещин рабочего материала, в связи с чем к герметику предъявляются повышенные требования к огнеупорности и термоустойчивости. Выполнение работ по герметизации - опасная операция. Остывание расплава до заливки снижает его текучесть, для восстановления которой приходится использовать фосфорные добавки, сообщающие отливке негативные свойства хр упкости и усложняющие дальнейшую механическую обработку отливки. Скалывание литниковой системы отливки, нарезание резьбы сопровождается браком более чем в 50%. В основу изобретения поставлена задача создать такой способ литья и установку для его осуществления, в котором направление движения расплава при заливке и сливе не изменялось, а кокиль не требовалось бы кантовать, что позволило бы увеличить диапазон регулирования времени выдержки намораживания и за счет этого повысить качество отливок и значительно удешеви ть способ. Задача решена тем, что в способе литья пустотелых изделий в кокиль, включающем заливку расплава, выдержку и слив незакристаллизовавшегося расплава, согласно изобретению, заливку и слив осуществляют прямоточным движением расплава, а время выдержки определяют из выражения где - время выдержки, °C; - температура заливаемого расплава, °C; - температура кокиля перед заливкой, °C; - скорость охлаждения корки, °C/сек. Перед заливкой в кокиль устанавливают армирующие оливку элементы в виде резьбовых соединительных втулок. Задача решена тем, что установка, содержащая кокиль с вертикальным разъемом и заливным отверстием, совмещенным с отверстием в днище литейной емкости, согласно изобретению, снабжена затвором, например шиберным, под сливное отверстие, выполненное в кокиле оппозитно заливному, при этом торцевые поверхности полости кокиля выполнены выпуклыми симметрично вертикальной оси с углом к горизоитали 7 - 10, а высота полости где - ширина полости, диаметр сливного отверстия. Заливная емкость выполнена составной в виде открытой чаши. Благодаря тому, что заливка и слив металла осуществляется прямоточным движением расплава, т.е. без изменения его направления движения при сливе через отверстие в кокиле, выполненное оппозитно заливному, достигается сокращение времени выдержки до сколь угодно малых пределов, что напрямую влияет на качество и себестоимость отливки и дает возможность получить равномерно тонкую стенку без трещин и наплывов, не требует дополнительного разогрева расплава в процессе литья, гарантирует дуплекс - процесс литья. Конструктивное решение установки для осуществления способа, заключающееся в выполнении кокиля с заливным и сливным отверстиями, снабжении сливного отверстия затвором, позволяет вести процесс литья отливки без кантования кокиля, при этом выдерживать заданную величину времени выдержки, обеспечивающего тонкую стенку в отливке без литейных изъянов и снижение себестоимости отливки. Выполнение торцевых поверхностей кокиля выпуклыми, с уклоном, обеспечивает равномерность намораживания заданной отливки в ее сечении. Составная литейная емкость позволяет "подвешивать" в ней, армирующую одно из отверстий отливки, втулк у, что упрощает дальнейшую механическую обработку отливки, снижает брак и себестоимость отливки. Литейная емкость в виде открытой чаши обеспечивает постоянную температуру заливаемому расплаву, исключает герметизацию. На фиг.1 изображена установка для литья в вертикальном сечении по плоскости разъема кокиля; на фиг.2 - вид установки снизу (без станины). Установка содержит разъемный по вертикали кокиль 1, одна половина 2 которого подвижна относительно другой половины 3, жестко укрепленной на станине 4. Две половины кокиля размещены на оси 5 и скреплены зажимом 6. Кокиль снабжен затвором 7, например шиберным с отверстием 8. В днище кокиля выполнено сливное отверстие 9, выполненное оппозитно заливному отверстию, совмещенному с отверстием в днище литейной емкости 10, которая выполнена в виде составной чаши, половины которой шарнирно соединены осью 11 между собой и скреплены зажимом 12. Торцевые поверхности 13 полости кокиля выполнены выпуклыми симметрично относительно вертикальной оси и имеющими уклон в 7 - 10° к горизонтали, обеспечивающий равномерную толщину кристаллизующей стенки отливки. Втулка 14 с вн утренней резьбой, смонтированная в сливном отверстии 9. Втулка 15 с внешней резьбой смонтирована в заливном отверстии кокиля 1. Пример осуществления способа. Перед заливкой в отверстии кокиля 1 устанавливают армирующие элементы отопительного радиатора в виде резьбовых втулок 14 и 15, резьбовые поверхности которых, защищены от теплового удара специальным огнеупорным покрытием, продувают сжатым воздухом и подогревают затем кокиль до температуры 100°C - 150°C. На внутреннюю поверхность кокиля наносят слой огнеупорной краски. После чего в литейную емкость далее в кокиль 1 сверху вниз заливают расплав чугуна с температурой 1350°C. Расплав в кокиле выдерживают 10 12сек., после чего осуществляют слив незастывшего расплава прямоточным движением сверху вниз. После слива незастывшего металла из полости, при отсутствии торможения усадки, между закристаллизовавшейся стенкой отливки и формообразующей поверхностью кокиля образуется зазор; резко уменьшающий теплоотдачу, опасность отбела и трещин. Отливку из кокиля удаляют при температуре 900°C. Зависимость времени выдержки от температуры кокиля заливке и температуры расплава при скорости нарастания .связаны следующим соотношением что видно из табл.1. корки Наиболее благоприятные режимы для кристаллизации расплава при В указанных пределах температур возможно варьировать выдержкой без ущерба для качества отливки: при более высокой повышать а при более низкой - снижать. В процессе работы выравнивается до стабилизируя время выдержки до 12 - 15сек и скорость охлаждения. Предложенная зависимость параметров позволяет поддерживать оптимальный режим литья, при котором температура расплава толщина стенки отливки = 5мм. Установка для осуществления способа работает следующим образом. В исходном состоянии кокиль 1 открыт, т.е. подвижная половина 2 кокиля 1 отведена относительно оси 5 и неподвижной половины 3 кокиля 1. Сливное отверстие 9 в кокиле 1 перекрыто затвором 7, например шиберным с отверстием 8. Подготовка кокиля 1 к работе ведется согласно описанию способа. Втулку 15 с внешней резьбой захватывают частями составной литейной емкости 10 и фиксируют зажимом 12. Литейную емкость 10 размещают в верхней части кокиля с совмещением их заливных отверстий. После чего, запирают кокиль 1 зажимом 6 и заливают расплав чугуна в кокиль 1 до верхнего уровня заливной емкости 10. После выдержки, открывают затвор 7, т.е. совмещают отверстия 9 и 8 и осуществляют слив незастывшего расплава из кокиля 1, который возможно для дальнейшего использования, в частности для отливки более простого по конфигурации изделия, в виде утюга, или колосниковой решетки. Этим обеспечивается дуплекс-процесс литья и малоотходность предлагаемого способа, что удешевляет производство отливок в целом. Для извлечения отливки достаточно разомкнуть затвор 7, зажим 12 и откинуть подвижную 2 половину кокиля 1. Уклон торцевой поверхности полости установлен экспериментально из условия минимальной разнотолщинности образующийся при кристаллизации нижней и верхней торцевых стенок отливки. Минимальная разнотолщинность стенок получается в пределах уклонов 7 - 10° (см. табл.2). Диаметр отверстий в конкретном примере исполнения был выбран ширина Заданное соотношение высоты от ее ширины и диаметра сливного отверстая выбрано также экспериментально из условия минимальной разнотолщинности стенок партии отливок (см. табл.3), При нарушении указанного соотношения в сторону уменьшения и (или) увеличения нарушается процесс воронкообразования, снижается пульсация расплава при сливе и скорость истечения расплава, что приводит к разнотолщинности стенок отливок и сопутствующи х ей дефектам литья. При увеличении и (или) уменьшении нарушается сплошность струи сливаемого расплава, что также отрицательно сказывается на качество отливки (см. табл.3). Практические испытания предлагаемого способа и установки для литья проведены на Криворожском центральном рудоремонтном заводе, где произведена отливка элементов отопительного радиатора. В результате установлено, что предлагаемая безстержневая технология отливки при высоком качестве отлитых изделий снизила их себестоимость в 5 - 6 раз по сравнению с доселе применяемым стержневым способом литья изделий аналогичного назначения (радиаторов). Заявляемое изобретение представляет собой значительный интерес для народного хозяйства, так как обеспечивает изготовление дешевых и одновременно качественных изделий народного потребления при минимальных затратах на организацию производства, расширяет ассортимент отопительных радиаторов. Потребность в отлитых заявляемым способом радиаторных элементах лишь по Кривому Рогу составляет свыше 5млн. штук на ближайший год. Заявляемый способ литья относится к ресурсосберегающим малоотходным технологиям литья, не оказывающим отрицательного воздействия на состояние окружающей среды.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for chill casting of hollow article

Автори англійськоюMohiliov Volodymyr Kyrylovych, Kvasha Oleksandr Oleksandrovych, Kosiak Anatolii Terentiiovych, Boklan Borys Volodymyrovych, Ponomarenko Dmytro Ivanovych, Sokhatskyi Anatolii Vasyliovych

Назва патенту російськоюСпособ литья пустотелого изделия и установка для его осуществления

Автори російськоюМогилев Владимир Кириллович, Кваша Александр Александрович, Косяк Анатолий Терентьевич, Боклан Борис Владимирович, Пономаренко Дмитрий Иванович, Сохацкий Анатолий Васильевич

МПК / Мітки

МПК: B22D 11/049, B22D 15/00

Мітки: виробу, установка, лиття, спосіб, здійснення, порожнистого

Код посилання

<a href="https://ua.patents.su/4-21867-sposib-littya-porozhnistogo-virobu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття порожнистого виробу та установка для його здійснення</a>

Попередній патент: Спосіб виготовлення декоративної панелі

Наступний патент: Дека апарату, що подрібнює

Випадковий патент: Паста для видалення волосся