Пристрій для збивання окалини з поверхні прокату

Номер патенту: 23297

Опубліковано: 19.05.1998

Автори: Нещерет Павло Олександрович, Хільковська Юлія Павлівна, Тилик Василь Трохимович, Кудрин Володимир Іванович

Формула / Реферат

1. Устройство для сбива окалины с поверхности проката, включающее форсунку с формообразующей факел поверхностью, в корпусе которой выполнены тангенциально направленные каналы, соединяющие внутреннюю полость форсунки с коллектором воды, и патрубок, соединяющий внутреннюю полость с коллектором воздуха, отличающееся тем, что оси тангенциальных каналов наклонены под углом 25-40° к оси форсунки в сторону формообразующего факел поверхности, которая выполнена в виде двух усеченных конусов, сопряженных через цилиндрический поясок меньшими основаниями, патрубок установлен соосно с осью форсунки с равномерным зазором к корпусу и на выходе имеет лепестковое сопло в виде радиально расположенных щелей, при этом количество щелей совпадает с числом каналов.

2. Устройство по п.1, отличающееся тем, что суммарная площадь поперечных сечений тангенциальных каналов составляет 0,8-1,2 площади сечения цилиндрического пояска формообразующей факел поверхности, а площадь поперечного сечения равномерного зазора составляет 0,3-0,7 площади сечения цилиндрического пояска.

Текст

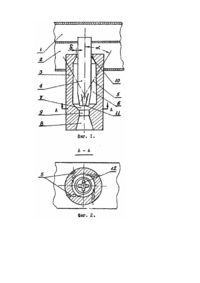

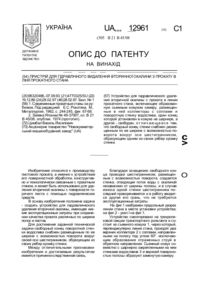

Изобретение относится к металлургии, а именно к прокатному производству и может быть использовано для очистки поверхности металлических листов и полос при их травлении перед холодной прокаткой. Поверхность холодного проката покрыта окалиной, которая значительно затрудняет некоторые виды дальнейшей холодной обработки металла, нанесению различных покрытий на поверхность, а также препятствует выявлению поверхностных дефектов на различных стадиях передела и на готовом прокате. Известны устройства для механической очистки. К недостаткам таких устройств относится: их быстрый износ, повышенные отходы металла, вызванные неравномерностью толщины снимаемого слоя из-за погрешности формы сечение проката и его волнистости,* снижение качества поверхности проката. В настоящее время на травильных участках применяются очистные устройства, состоящие из набора, соединенных общим коллектором, струйных форсунок механического распыления. Известно, что для обеспечения полного перекрытия ширины полосы плоскими струями без их столкновения друг с другом большие оси щелевых отверстий ряда установленных на коллекторе сопел располагают под углом 8-15° к оси коллектора. Недостатком известных конструкций сопел для гидросбива окалины является неизбежность засорения их узкой выходной щели посторонними частицами содержащимися в рабочей жидкости, что требует немедленной остановки технологического оборудования и чистки засорившихся сопел вручн ую. Известно, щелевое сопло, формирующее плоскую струю с параллельным движением жидкости, применяемое для гидросбива окалины [Авт.св.СССР № 1014618,кл. В21 В 45/04, опублик, 30.04.83], включающее корпус, штуцер, полудиски, образующие щелевое отверстие, накидные гайки. В предлагаемом сопле для его очистки необходимо открутить накидную гайку, снять полудиски, очистить их, вставить полудиски в отверстия накидной гайки, а гайку навернуть на штуцер, при этом выступы основания полудисков войдут во впадины верхней поверхности штуцера и при любом усилии затягивания гайки, полудиски останутся на месте, а положение щели будет строго зафиксировано относительно оси коллектора. Благодаря простоте разборки и сборки появляется возможность ежемесячной чистки засорившихся сопел, что повышает эффективность работы устройства для сбива окалины с полосы. Недостаток известного устройства для сбива окалины в его низкой эффективности за счет простоев технологического оборудования на время, необходимое для разборки, чистки и сборки сопел. При этом чистка осуществляется вручную. Известно устройство для гидросбива окалины с поверхности металла [Авт.св. СССР № 1498575, кл. В 21 В 45/08, опублик. 07.08.89], включающее сопло с участком резкого расширения его канала, образующим кавитационную камеру и трубчатый фильтр с прорезями. Особенность конструкции заключается в выполнении прорезей на цилиндрической поверхности фильтра. При этом фильтр устанавливается перед участком, образующим кавитационную каверну. Это позволяет создать пульсирующий с переменным давлением поток жидкости, способствующий самоочищению фильтра от взвешенных частиц. Недостаток известного устройства заключается в том, что установка фильтра повлечет за собой усложнение конструкции и, соответственно, способ его изготовления, кроме того, фильтр резко уменьшает скорость истечения жидкости из сопла и давление воды на окалину. Также, по мере накопления взвешенных частиц в кавитационной камере, снижается пропускная способность фильтра, что обуславливает уменьшение динамического давления истекающей струи, степени ее распыления и соответственно ведет к увеличению расхода воды. Также, недостаток заключается в том, что при истечении жидкости из сопла часть подводимой энергии теряется на распад сплошной струи непосредственно при выходе частиц жидкости из сопла. В результате потерь давления воды уменьшается эффект очистки полосы от окалины, что требует применения в гидросистемах сбива окалины высокого давления подводимой жидкости. Поэтому известная конструкция сопла не обеспечивает не только, равномерное истечение жидкости, но и необходимый факел распыла воды, В результате каждая форсунка требует большего расхода воды или необходимо более часто устанавливать форсунки на коллекторе, что повлечет все равно большой расход очищающей жидкости. Известны устройства - форсунки, не требующие очистки сопел и с уменьшенным расходом жидкости. Работа их обусловлена использованием двухфазной газожидкостной среды. В устройства х, в которых смешение фаз происходит .до форсунок, наблюдаются большие потери .энергии на смешении газа и жидкости и на перемещение газо-жидкостной смеси к срезам сопел форсунок. Поэтому, устройства такого типа находят, в основном, применение не для очистки, а для охлаждения поверхности. ', Известны устройства, где взаимодействие газового и жидкостного потоков (распыление жидкости газом) происходит за срезом выходного отверстия форсунки, при коаксиальной подаче смешиваемых сред. В этих случаях, когда газ подается по внешнему кольцевому соплу (кольцевой щели) угол распыла факела также мал, как и для струйной форсунки механического распыления; кроме того, большая часть энергии газа-распылителя рассеивается во внешнем пространстве, не взаимодействуя с ускоряемой и распыляемой жидкостью. Если конструкция форсунки предусматривает подачу газа по центральному каналу, то после взаимодействия газа с жидкостью образуется конусная пелена капельной жидкости (особенно, если жидкость была закручена внутри форсунки), то есть жидкость распределяется крайне неравномерно по поперечному сечению факела распыла, что также ведет к неравномерности воздействия на поверхность проката и не обеспечивает полный сбив окалины с поверхности. Наиболее близким по совокупности существенных признаков к изобретению является устройство для вторичного охлаждения непрерывно-литого слитка, которое можно применить дли сбива окалины с поверхности проката [Авт.св. СССР № 115683, кл. В 22 D 11/124, опублик. 23.05,85], включающее форсунку, с формообразующей факел поверхностью, в корпусе которой выполнены тангенциально направленные каналы, соединяющие внутреннюю полость форсунки с коллектором воды и патрубок, соединяющий внутреннюю полость форсунки о коллектором воздуха. В известном устройстве использование двухфазных газожидкостных сред, позволяет формировать однородный водовоздушный факел распыления воды. Конструкция устройства обеспечивает диапазон устойчивой работы только в режимах интенсивного охлаждения. Однако, известное устройство не обеспечивает сбив окалины с поверхности проката за счет потерь энергии на перемешивание двух фаз в камере смешения, возникновения завихрений из-за несовершенства конструкции устройства в целом и его элементов. Это уменьшает динамическое воздействие струи на поверхность проката. Кроме того, на динамическое воздействие струи отрицательное влияние оказывает малая дисперсность распыления воды в форсунке и неоднородность водовоздушного факела при работе, устройства в режиме сбива окалины, за счет неравномерного распределения водовоздушной смеси по сечению факела. Целью изобретения является усовершенствование конструкции форсунки и элементов, обеспечивающее снижение расхода и давления жидкости за счет увеличения динамического воздействия струи на поверхность проката и уменьшение гидравлических потерь при взаимодействии газа и жидкости. Цель достигается тем, что в устройстве для сбива окалины, включающем форсунку с формообразующей факел поверхностью, в корпусе которой выполнены тангенциально направленные каналы, соединяющие внутреннюю полость форсунки с коллектором воды и патрубок, соединяющий внутреннюю полость с воздушным коллектором, оси тангенциальных каналов наклонены под углом 25-40° к оси форсунки в сторону формообразующей факел поверхности, которая выполнена в виде двух усеченных конусов, сопряженных через цилиндрический поясок меньшими основаниями, а патрубок установлен соосно с осью форсунки с равномерным зазором к корпусу и на выходе имеет лепестковое сопло, выполненное в виде радиально расположенных щелей, при этом количество щелей совпадают с числом тангенциальных каналов. Суммарная площадь поперечных сечений тангенциальных каналов составляет 0,8-1,2 площади сечения цилиндрического пояска формообразующей факел поверхности, а площадь поперечного сечения равномерного зазора составляет 0,3-0,7 площади сечения цилиндрического пояска. Выполнение в корпусе форсунки тангенциальных каналов, соединяющих водяной коллектор с внутренней полостью форсунки, оси которых наклонены к оси форсунки под углом 25-40° а сторону выходного сопла позволит получить в выходном конусе сопла равномерный поток капельной жидкости. Известно, что распределение жидкости по радиусу факела форсунки зависит от окружной равномерности распределения жидкости в факеле распыливания. С увеличением числа входных каналов равномерность окружного распределения жидкости улучшается [Дитяткин Ю.Ф. и др. Распиливание жидкости. - М.: Машиностроение, 1977, с.73,75]. Установка патрубка для подачи сжатого воздуха соосно с осью форсунки исключает потери энергии при течении в корпусе, а равномерный зазор к корпусу обеспечивает получение кольцевой структуры, т.е. большая часть жидкости движется в виде пелены по периферии. Сочетание кольцевой структуры с тангенциальными каналами обеспечивает получение симметричного факела с равномерным распределением жидкости вокруг оси. Развитие факела зависит и от условий эжекторного взаимодействия газа и жидкости. При нарушении симметрии течения жидкости в форсунке происходит одностороннее утолщение жидкой пленки в сопле, связанное со смещением оси газового потока относительно оси сопла. С увеличением плотности газа место разрушения пленки смещается ближе к срезу сопла форсунки и толщина пленки в этом месте уменьшается. С увеличением скорости истечения жидкости размеры капель уменьшаются, а сами капли становятся более однородными. Если струю жидкости обтекает соосный газовый поток, то с ростом относительной скорости размеры капель также уменьшаются. С увеличением диаметра соплового отверстия возрастают размеры капель. Угол раствора факела распыла зависит от отношения площадей кольцевого зазора на входе к суммарной площади сечений тангенциальных , каналов и от угла раствора выходного конуса сопла, которые получены экспериментальным путем. В результате подбора параметров устройства экспериментально подтверждается то, что газовый поток, взаимодействуя с жидкостью перед выходным соплом, ускоряет жидкость и обеспечивает равномерность распределения жидкости по сечению факела, уменьшает гидравлические потери на взаимодействие газа с жидкостью и на завихрения, что позволяет добиться необходимого очищаемого эффекта при уменьшении расхода и давления жидкости. Выполнение лепесткового сопла с радиально расположенными щелями позволяет получить двухфазный поток (водовоздушная смесь), образующийся взаимодействием потоков из двух сопел. При этом истечение происходит в виде результирующего факела. Единый факел образуется за счет возникновения эжектирующего разрежения в подводящей внутренней полости корпуса форсунки при истечении в нее одновременно двух потоков. Подобный эффект возникает только в случае одновременного истечения с обоих факелов. В заявляемом устройстве это достигается еще тем, что выполнение формообразующей факел поверхности в виде двух усеченных конусов, сопряженных через цилиндрический поясок меньшими основаниями, позволит при некотором соотношении расхода газа и жидкости (что зависит от величины их давления и суммарных площадей каналов для входа жидкости во внутреннюю полость форсунки и площади поперечного сечения газового сопла) получить скорость образованной газожидкостной смеси в цилиндрической вставке выходного сопла равно скорости звука в этой смеси, тогда расходящийся конус будет работать как сверхзвуковое сопло Лаваля, еще больше повышая кинетическую энергию струи и ее очищающий эффект. В результате для образования критического потока исчезает необходимость в расходе дополнительного газа на смешение и завихрение потоков газа и воды, и в образовании камеры смешения. Мощное возмущение газовой фазы интенсифицирует процесс дробления пелены. Суммарная площадь поперечных сечений тангенциальных каналов составляет 0,8-1 ,·2 площади сечения цилиндрического пояска формообразующзй факел поверхности, а площадь поперечного сечения равномерного зазора составляет 0,30,7 площади сечения цилиндрического пояска. Указанные диапазоны изменений угла наклона тангенциальных каналов, диаметр их, и остальных параметров выбран, исходя из условий получения максимальных размеров факела, следовательно и площади очищаемой поверхности. Отклонение от указанных соотношений диаметра тангенциальных каналов (как в меньшую сторону так и большую), и площади поперечного сечения кольцевого зазора для воды от суммарной площади поперечных сечений тангенциальных каналов меньше 0,4 так и больше 0,6 ведет к ухудшению качества водо-воздушной смеси. Приведенные значения даны на основе анализа экспериментальных исследований и характеризуют допустимые значения указанных параметров для решения поставленной задачи. Приведенный диапазон угла наклона тангенциальных каналов апробирован при различных углах наклона и количестве каналов. Выполнение параметров в этих пределах формирует оптимальное равномерное истечение потока жидкости в область формообразующей факел поверхности без развития вихревых зон. В результате слияния двух потоков (жидкости и газа) происходит повышение количества движения истекающей струи в целом и усиление ее динамического воздействия на объект очистки без изменений расхода воды, кроме того формообразующая факел поверхность ликвидирует условия формирования вихревых зон, что повышает дополнительно ее жесткость за счет снижения тормозящего эффекта, что в целом также повышает кинетическую энергию и, в конечном итоге, жесткость водо-воздушной струи в процессе ее истечения из форсунки. Таким образом, предлагаемое техническое решение увеличивает динамическое воздействие сжимаемой газожидкостной струи в процессе истечения без дополнительного повышения расхода водо-воздушной смеси, без увеличения давления подаваемых сред. Данная совокупность существенных признаков позволит по сравнению с прототипом получить следующий дополнительный результат: - расширить область применения устройства, обеспечивающего как охлаждение так и очистку окалины поверхности проката. Заявляемое техническое решение соответствует критериям "новизна" и "изобретательский уровень", так как совокупность существенных признаков, характеризующи х данное устройство, является новой и не следует явным образом из известного уровня техники. На фиг. 1 изображено устройство для водовоздушного сбива окалины, общий вид; на фиг.2 - разрез А-А на фиг.1. Устройство для водо-воздушного сбива окалины состоит из коллекторов для воздуха 1 и воды 2, закрепленных на них корпусах форсунок 3 и патрубков 4 для подачи воздуха. В корпусе форсунки 3 выполнены тангенциально направленные каналы 5, соединяющие внутреннюю кольцевую полость 6 корпуса форсунки с водяным коллектором 2. Формообразующая факел поверхность форсунки - сопло выполнена из двух усеченных конусов 7 и 8, сопряженных между собой цилиндрической приставкой пояском 9. Патрубок 4 установлен соосно оси форсунки с зазором 10 относительно корпуса 3 и на выходе имеет лепестковое сопло 11, выполненное в виде радиально расходящихся от оси патрубка щелей 12. Число щелей 12 равняется числу тангенциальных каналов 5. Устройство работает следующим образом. При подаче жидкости в коллектор 1, она поступает во внутреннюю кольцевую полость 6, образуемую корпусом форсунки 3 и поверхностью патрубка 4. Вытекание жидкости происходит через кольцевой зазор 10 и через наклонные тангенциальные каналы 5. Сжатый воздух истекает из коллектора 1 в патрубок 4 и сопло 11 и его взаимодействие с жидкостью происходит непосредственно перед выходным соплом. Взаимодействие во внутренней полости форсунки кольцевого потока жидкости, втекающего через кольцевой зазор, с жидкостью, истекающей из наклонных тангенциальных каналов, позволяет получить в выходном корпусе сопла равномерный по поперечному сечению поток капельной жидкости (факел). Угол раствора факела распыла зависит от отношения площадей кольцевого зазора на выходе к суммарной площади сечения тангенциальных пазов и от угла раствора выходного конуса сопла. Газовый поток, взаимодействуя с жидкостью перед выходным соплом, ускоряет жидкостью и увеличивает равномерность распределения жидкости по сечению факела и ее скорость, что позволяет добиться необходимого эффекта при уменьшенном расходе жидкости. Пример. Изготавливают устройство для сбива окалины с поверхности проката водо-воздушной смесью с четырьмя тангенциальными каналами в корпусе форсунки и, соответственно, с четырехлепестковым газовым соплом. Диаметр тангенциальных каналов выполнен в пределах 3-5 мм. Если пазы выполнять меньше 3 мм, то они быстро забиваются окалиной, а больше 5 мм - ухудшается качество водо-воздушной смеси. Площадь поперечного сечения кольцевого канала для воды составляет 0,4-0,6 от суммарной площади поперечных сечений тангенциальных каналов. Наилучшему качеству водо-воздушной смеси также соответствует отношение наружного диаметра патрубка для воздуха к диаметру полости внутренней полости корпуса форсунки в пределах 0,5-0,7. Площадь поперечного сечения лепесткового воздушного сопла составляет 1/5-1/6 от суммарной площади поперечных сечений каналов для подвода воды. Диаметр цилиндрического пояска формообразующей факел поверхности, расстояние от среза лепесткового сопла до пояска и азимутное расположение лепестков сопла относительно выходных отверстий тангенциальных каналов определяются экспериментальным путем, в зависимости от отношения давления жидкости и газа. Предлагаемое устройство испытано на травильной линии № 2 цеха холодной прокатки меткомбината "Запорожсталь". Проведенные испытания показали, что устройство обеспечивает эффективную очистк у по всей ширине полосы, при этом основные размеры устройства определялись из требований к улучшению качества прокатываемой полосы с уменьшением расхода воды и ее давления.

ДивитисяДодаткова інформація

Автори англійськоюTylyk Vasyl Trokhymovych, Kudrin Volodymyr Ivanovych, Nescheret Pavlo Oleksandrovych

Автори російськоюТылык Василий Трофимович, Кудрин Владимир Иванович, Нещерет Павел Александрович

МПК / Мітки

МПК: B21B 45/04

Мітки: пристрій, поверхні, прокату, окалини, збивання

Код посилання

<a href="https://ua.patents.su/4-23297-pristrijj-dlya-zbivannya-okalini-z-poverkhni-prokatu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для збивання окалини з поверхні прокату</a>

Попередній патент: Спосіб дискретного управління електромагнітним підшипником

Наступний патент: Апарат для фіксації переломів великогомілкової кістки

Випадковий патент: Спосіб стиснення гіперспектральних аерокосмічних зображень з одночасним придушенням шумів