Пристрій для електрогідроімпульсного калібрування трубчастих деталей, наприклад деталей типу “трійник”

Номер патенту: 23795

Опубліковано: 11.06.2007

Автори: Гузєв Олексій Олексійович, Каргіна Олена Олександрівна

Формула / Реферат

Пристрій для електрогідроімпульсного калібрування трубчастих деталей, наприклад деталей типу "трійник", що містить заповнену водою розрядну камеру, виконану у вигляді бака відкритого типу з електродами, розташованими у днищі й підключеними до генератора імпульсних струмів, калібри, що виконані у вигляді зрізаного конуса, і оправки, що виконані у вигляді клинових сегментів, рівномірно розміщених на бічних поверхнях калібрів і з'єднаних з ними болтовими з'єднаннями, який відрізняється тим, що він оснащений трьома гідроциліндрами, два з яких розміщені горизонтально у підшипниках ковзання зверху на стінках бака, а третій гідроциліндр розташовано вертикально на зовнішній бічній поверхні бака, на штоках перших двох гідроциліндрів встановлено калібри з оправками, на корпусі одного з гідроциліндрів закріплена вісь, на якій розміщена шестірня, а шток третього гідроциліндра оснащено зубчастою рейкою, встановленою з можливістю зачеплення з шестірнею, при цьому пристрій додатково оснащений затискачем для деталі, виконаним з можливістю установки його на місце одного з калібрів.

Текст

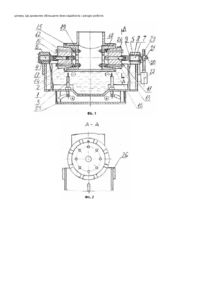

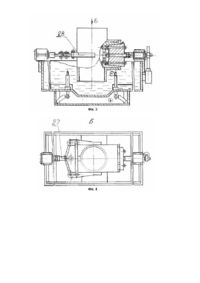

Корисна модель відноситься до області обробки металів тиском, зокрема, до імпульсних методів деформування, і стосується пристрою для електрогідроімпульсного (ЕГ) калібрування трубчастих деталей великого діаметра. Як аналог прийнято пристрій для електрогідроімпульсного калібрування [див. а.с СРСР №1249765 МКВ4 В21D 26/12, експертний висновок додається], що містить змонтовані на площадці розрядну камеру, заповнену рідиною, з електродами, підключеними до генератора імпульсних струмів (ГІС), рознімну матрицю, установлену концентрично розрядній камері, механізм захоплювання й переміщення заготівки, пустотілу опорну колону для розрядної камери. Механізм захоплювання заготівки виконаний у вигляді двох плит, розташованих по обидві сторони розрядної камери, зв'язаних між собою стяжками. Механізм переміщення заготівки виконаний у вигляді привідного гвинта, установленого на підставці всередині колони з можливістю обертання навколо осі й пов'язаний із механізмом захоплювання заготівки. Ознаки, що збігаються з істотними ознаками пристрою, що заявляється, такі: розрядна камера; електроди, підключені до ГІС; рознімна матриця (оправка), за якою калібрується деталь. Причини, які перешкоджають одержанню необхідного технічного результату, полягають у тому, що у відомому пристрої: по-перше, калібрувати деталі товщиною більше 4мм без попередньо створених у неї статичних навантажень пружної деформації неможливо, не вистачає потужності, а підвищення потужності в пристрої негативно впливає на умови експлуатації, р уйнуються місця кріплення, ізолятори, електричні кабелі й т. д.; по-друге, не передбачене кріплення деталі типу "трійник". Як найближчий аналог прийнято пристрій для електрогідроімпульсного калібрування трубчастих деталей [див. заявка №u2006 05932 МКП (2006) В21D 26/12, з рішенням про видачу деклараційного патенту на корисну модель від 21 серпня 2006 p.], що містить заповнену водою розрядну камеру з електродом, підключеним до генератора імпульсних струмів, і рознімну оправку. Розрядна камера виконана у вигляді бака відкритого типу з електродом у днищі і оснащена віссю, розміщеною на баку в підшипниках, установлених на регульованих по висоті прокладках, і калібром, виконаним у вигляді зрізаного конуса, розміщеного на осі з можливістю повороту та осьового переміщення уздовж неї, а оправка виконана у вигляді клинових сегментів, рівномірно розміщених на бічній поверхні калібру й з'єднаних з ним підпружиненими болтовими з'єднаннями. Ознаки, що збігаються з істотними ознаками пристрою, що заявляється, такі: заповнена водою розрядна камера, виконана у вигляді бака відкритого типу; електроди, підключені до ГІС, розташовані у днищі бака; калібр, виконаний у вигляді зрізаного конуса; оправка, виконана у вигляді клинових сегментів, рівномірно розміщених на бічній поверхні калібру й з'єднаних з ним болтовими з'єднаннями. Причини, що перешкоджають одержанню необхідного технічного результату, полягають у тому, що конструктивне виконання розрядної камери у відомому пристрої: по-перше, не дозволяє відкалібрувати одночасно із двох сторін торці деталі типу "трійник", тому що розрядна камера призначена для калібрування тільки однієї трубчастої деталі одним електродом; по-друге, не передбачає кріплення деталі типу "трійник" у вертикальному положенні, тому отвір бічного відводу відкалібрувати неможливо. В основу корисної моделі поставлена задача створення пристрою для калібрування трубчасти х деталей, наприклад деталей типу "трійник" шляхом введення нових конструктивних елементів у розрядну камеру, що дозволить поєднати гідромеханічний вплив і хвильовий імпульсний тиск рідини на трубчасту деталь й за рахунок цього підвищити ефективність імпульсного калібрування, а також розширити технологічні можливості пристрою. Суть корисної моделі, що заявляється, полягає в тому, що в пристрої для електрогідроімпульсного калібрування трубчастих деталей, наприклад деталей типу "трійник", що містить заповнену водою розрядну камеру, виконану у вигляді бака відкритого типу з електродами, розташованими у днищі й підключеними до генератора імпульсних стр умів, калібри, що виконані у вигляді зрізаного конуса, і оправки, що виконані у вигляді клинових сегментів, рівномірно розміщених на бічних поверхнях калібрів і з'єднаних з ними болтовими з'єднаннями, згідно з корисною моделлю, він оснащений трьома гідроциліндрами, два з яких розміщені горизонтально у підшипниках ковзання зверху на стінках бака, а третій гідроциліндр розташовано вертикально на зовнішній бічній поверхні бака, на штоках перших дво х гідроциліндрів встановлено калібри з оправками, на корпусі одного з гідроциліндрів закріплена вісь, на якій розміщена шестірня, а шток третього гідроциліндра оснащено зубчастою рейкою, встановленою з можливістю зачеплення з шестірнею, при цьому пристрій додатково оснащений затискачем для деталі, виконаним з можливістю установки його на місце одного з калібрів. Розкриваючи причинно-наслідковий зв'язок між істотними ознаками корисної моделі, що заявляється, і технічним результатом, необхідно відзначити наступне. Ознаки "пристрій, оснащений трьома гідроциліндрами, два з яких розміщені горизонтально у підшипниках ковзання зверху на стінках бака, а третій гідроциліндр розташовано вертикально на зовнішній бічній поверхні бака, на штоках перших дво х гідроциліндрів встановлено калібри з оправками, на корпусі одного з гідроциліндрів закріплена вісь, на якій розміщена шестірня, а шток третього гідроциліндра оснащено зубчастою рейкою, встановленою з можливістю зачеплення з шестірнею, при цьому пристрій додатково оснащений затискачем для деталі, виконаним з можливістю установки його на місце одного з калібрів" дозволяють поєднати гідромеханічний вплив і хвильовий імпульсний тиск рідини на трубчасту деталь і за рахунок цього підвищити ефективність імпульсного калібрування, а також розширити технологічні можливості пристрою. У пристрої, що заявляється, за допомогою клинових механізмів, змонтованих на штоках гідроциліндрів, перед ЕГ калібруванням, на внутрішніх стінках деталей, у місцях імпульсного навантаження, створюються пружні статичні деформації, після цього на електроди подається висока напруга, і форма деталі поступово наближається до форми оправки, тобто відбувається калібрування зовнішньої поверхні деталі. Це досягається за рахунок того, що створюється навантаження деталі ударними хвилями, які генеруються електричними розрядами в розрядній камері. При цьому на торцях деталі відбуваються релаксації напруг пружної деформації з перетворенням їх у пластичні. Необхідною умовою для цього є створення в деталі напружено-деформованого стану, при якому реалізується така нерівність: s т < sЕГ + s пр , sт де - границя текучості матеріалу деталі, що калібрується; s ЕГ - напруги в деталі, створені при ЕГ обробці; sпр - напруги пружних деформацій у деталі, створені гідроциліндрами, на поршнях яких змонтовано калібрувальний пристрій. s s Створюючи в деталі напруги пружної деформації пр , які наближаються до границі текучості матеріалу т , навіть невеликий за потужністю імпульс тиску, але з більшими амплітудними параметрами, призводить до локальної пластичної деформації в цій деталі. Таким чином, сукупність істотних ознак пристрою для електрогідроімпульсного калібрування деталей типу "трійник" і великогабаритних тр убчасти х деталей дозволяє підвищити ефективність процесу калібрування, розширити технологічні можливості й підвищити ресурс пристрою. Суть корисної моделі пояснюється кресленнями, де на Фіг.1 - зображений пристрій у розрізі (трійник установлено у горизонтальному положенні), на Фіг.2 - переріз по А-А, на Фіг.3 - пристрій у розрізі (трійник установлено у вертикальному положенні), на Фіг.4 - вид Б. Пристрій для електрогідроімпульсного калібрування трубчастих деталей, наприклад, деталей типу "трійник" складається із розрядної камери 1, виконаної у вигляді бака відкритого типу, заповненого водою 2, у днищі якого встановлені два позитивних електрода 3, підключених до генератора імпульсних струмів (на кресленні не показаний). На протилежних стінках розрядної камери 1 установлено два ложемента 4, у яких в підшипниках ковзання 5 розміщено два гідроциліндра 6 і 7, закріплені до ложементів кришками 8. На корпусах гідроциліндрів 6 і 7, виконані кільцеві виступи 9, одна з торцевих поверхонь яких прилягає до торця ложемента 4 та кришки 8, і виконує функцію опорного підшипника. На штоках 10 і 11 гідроциліндрів 6 і 7 встановлено калібри 12 і 13 відповідно, виконані у вигляді зрізаного конуса. Калібр 12 закріплений до штока 10 змінною насадкою 14. На бічній поверхні калібрів 12 і 13 рівномірно розміщені клинові сегменти оправок 15 і 16 відповідно, з'єднані з калібрами 12 і 13 болтовими з'єднаннями 17, підпружиненими пружинами 18. На оправках 15 і 16 установлена трубчаста деталь 19, наприклад, деталь типу "трійник". На корпусі гідроциліндра 7 жорстко закріплена вісь 20, на якій установлена шестірня 21. На зовнішній бічній поверхні розрядної камери 1 вертикально розташований третій гідроциліндр 22 зі штоком, кінець якого оснащено зубчастою рейкою 23, встановленою з можливістю зачеплення з шестірнею 21. На калібрі 13 розташовано датчик відключення 24 гідроприводу (на кресленні не показаний). Розрядна камера 1 розміщена на звареній рамі 25 і виконана по контуру з пояском 26 для посилення жорсткості конструкції. Для калібрування деталі типу "трійник" у вертикальному положенні пристрій обладнано змінною насадкою 27 і затискачем для деталі 28 (Фіг.3 і Фіг.4). Пристрій працює таким чином. На оправках 15 і 16 встановлюють трубчасту де таль 19, наприклад, деталь типу "трійник", що калібрують. У бак 1 заливають технічну воду 2 до рівня покриття нижнього болтового з'єднання 17. Створюють тиск у гідроциліндрах 6 і 7, необхідний для створення пружних деформацій у деталі 19. При цьому відбувається стиск клинових сегментів оправок 15 і 16 із калібрами 12 і 13 відповідно. Деталь 19 зазнає пружної статичної деформації. Від генератора імпульсних струмів (на кресленні не показаний) подають імпульси високої напруги на електроди 3, виконують необхідну кількість імпульсів високовольтного розряду до появи релаксаційних напруг у деталі 19. Потім подають тиск на третій гідроциліндр 22. Шток з зубчастою рейкою 23 гідроциліндра 22 починає рухатися й повертає шестірню 21, жорстко закріплену на осі 20. Відбувається поворот по годинній стрілці гідроциліндра 7 разом із закріпленими на штоку 11 оправкою 16, калібром 13 і деталлю 19, із розрахунку, що деталь 19 повернеться по зовнішній бічній поверхні на відстань від 200 до 250мм. Потім продовжують процес імпульсного навантаження. Операцію повторюють до повного повороту деталі 19. Коли внутрішні бічні поверхні деталі 19 набудуть форми зовнішніх поверхонь оправок 15 і 16, у момент торкання датчика відключення 24 гідроциліндра до торцевої поверхні оправки 16, відключається система гідроприводу. Процес калібрування закінчено. Калібрування деталі 19 типу "трійник" у вертикальному положенні відбувається аналогічно, шляхом заміни змінної насадки 14, калібру 12 і оправки 15 на змінну насадку 27 і затискач для деталі 28. При цьому імпульсне навантаження на деталь 19 здійснюють тільки одним електродом, розташованим під деталлю. Пристрій, що заявляється, забезпечує калібрування, як великогабаритних трубчастих деталей, так і деталей типу "трійник" із високою ефективністю використання енергії розряду. Деформування деталі, що калібрують в пристрої, за рахунок одночасної дії гідромеханічного приводу, що створює пружну статичну деформацію в деталі, і імпульсів тиску рідини дозволяє розширити технологічні можливості пристрою й калібрувати без збільшення потужності ГІС деталі більші в діаметрі й з товщиною стінки від 4 до 60мм. Зменшуючи енергію розряду, потрібну для створення в деталі пластичної деформації, зменшуються динамічні навантаження на деталі технологічного оснащення, електродні вузли й усе енергетичне устаткування в цілому. Це дозволяє збільшити їхню надійність і ресурс роботи.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for electrohydroimpulsive calibration of tubular components, for example, of components of “tee” type

Автори англійськоюHuziev Oleksii Oleksiiovych

Назва патенту російськоюУстройство для электрогидроимпульсного калибрования трубчатых деталей, например, деталей типа "тройник"

Автори російськоюГузев Алексей Алексеевич

МПК / Мітки

МПК: B21D 26/12

Мітки: наприклад, електрогідроімпульсного, пристрій, калібрування, типу, деталей, трійник, трубчастих

Код посилання

<a href="https://ua.patents.su/4-23795-pristrijj-dlya-elektrogidroimpulsnogo-kalibruvannya-trubchastikh-detalejj-napriklad-detalejj-tipu-trijjnik.html" target="_blank" rel="follow" title="База патентів України">Пристрій для електрогідроімпульсного калібрування трубчастих деталей, наприклад деталей типу “трійник”</a>

Попередній патент: Система керування постом секціонування контактної мережі

Наступний патент: Процес нанесення тонких плівок на основі оксиду цинку

Випадковий патент: Холодильна вітрина