Спосіб виплавки сталі в конвертері

Номер патенту: 2461

Опубліковано: 26.12.1994

Автори: Хілько Валерій Олександрович, Борисов Юрій Миколайович, Трубавін Володимир Іванович, Махницький Віктор Олександрович, Бродський Сергій Сергійович, Учитель Лев Михайлович

Формула / Реферат

Способ выплавки стали в конвертере, включающий завалку металлолома, части извести, заливку чугуна, их нагрев путем подачи топливно-кислородного факела, ввод остальной части извести в процессе нагрева шихты, продувку расплава кислородом, отличающийся тем, что в процессе нагрева шихты дополнительно равномерно присаживают углеродсодержащий материал одновременно с вводом извести, при этом расход углерода в углеродсодержащем материале поддерживают в количестве 11-21 кг/т металлолома, кроме того, до нагрева шихты известь вводят в количестве 20-35 кг/т металлошихты, а суммарный расход кислорода на нагрев шихты составляет 36-48 m3/t металлолома, при коэффициенте избытка кислорода 0,98-1,1.

Текст

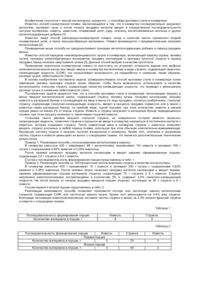

Изобретение относится к области черной металлургии, конкретнее, к способам выплавки стали конвертере с увеличенной долей лома в шихте. Известен способ выплавки стали с предварительным нагревом лома в конвертере, включающий завалку лома, ввод углеродсодержащего материала, нагрев шихты окислительным газокислородным факелом, заливку чугуна в продувку кислородом до стали [1]. Характерной особенностью известного способа выплавки стали является предварительный нагрев окислительным факелом только твердой части шихты до заливки чугуна. В процессе нагрева твердой масти шихты наблюдается неравномерность нагрева лома в конвертере, в местах внедрения окислительного газокислородного факела происходит проплавление шихты, окисление железа и образование высокоактивной жидкой фазы, что требует нейтрализации ее специальными технологическими мерами. Это удлиняет цикл плавки, снижает производительность конвертера. Кроме того, происходит охлаждение лома, сниженная эффективность использования тепла топлива. Наблюдается также повышенный износ футеровки конвертера и увеличение содержания серы в металле. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ выплавки стали в конвертере, включающий завалку металлолома, части извести, заливку чугуна, их нагрев подачей топливно-кислородного факела, ввод остальной части извести в процессе нагрева шихты, продувк у расплава кислородом [2]. Нагрев всей шихты после заливки чугуна в конвертер, в соответствии с известным способом позволяет снизить окисленность металла, уменьшить перепады температуры металла при нагреве шихты. Однако, продувка окислительным нерегулируемым топливно-кислородным факелом сопровождается окислением углерода в расплаве. Снижению содержания углерода в расплаве способствует также растворение части металлолома при его нагреве. Уменьшение концентрации углерода в расплаве повышает температур у его плавления, снижает химический потенциал шихты, что в совокупности уменьшает долю лома в шихте, снижает эффективность использования тепла, топлива, затягивает начальный период плавки, окислительный нагрев шихты топливно-кислородным факелом сопровождается также перегревом футеровки конвертера, особенно в районе горловины, что снижает срок, службы футеровки. Снижению стойкости футеровки способствует также неудовлетворительный процесс шлакообразования при окислительном нагреве шихты, из-за низких скоростей растворения извести в этот период. В основу изобретения поставлена задача усовершенствования способа выплавки стали в конвертере, в котором при повышенной доле лома в шихте концентрацию углерода в металле по мере роста его температуры и расплавления лома поддерживают на уровне насыщения, в результате чего снижается удельный расход чугуна, повышается выход годного и степень десульфурации металла, что приводит к повышению производительности конвертера и увеличению срока службы футеровки. Поставленная задача достигается тем, что в способе выплавки стали в конвертере, включающем завалку металлолома, части извести, заливку чугуна, их нагрев путем подачи топливно-кислородного факела, ввод остальной части извести в процессе нагрева шихты, продувку расплава кислородом, по изобретению в процессе нагрева шихты дополнительно равномерно присаживают углеродсодержащий материал одновременно с вводом извести, при этом расход углерода в углеродсодержащем материале поддерживают в количестве 11-21 кг/т металлолома, кроме того, до нагрева шихты известь вводят в количестве 20-35 кг/т металлошихты, а суммарный расход кислорода на нагрев шихты составляет 36-48 м 3/т металлолома при коэффициенте избытка кислорода 0,98-1,1. В соответствии с предлагаемым изобретением для достижения требуемого результата в процессе предварительного нагрева всей шихты топливно-кислородным факелом целесообразно поддерживать концентрацию углерода в металле по мере роста его температуры и расплавления лома на уровне насыщения. Для чего необходимо в расплав равномерно присаживать углеродсодержащий материал в количестве 11-21 кг углерода на 1 тонну металлолома. Это обеспечит после нагрева шихты максимальное содержание углерода в расплаве, необходимые технологические условия, обеспечивающие "горячее" начало продувки, а в совокупности с предлагаемым режимом ввода извести, раннее шлакообразованием десульфурацию металла, сокращение цикла плавки. Присадка углеродсодержащего материала более 21 кг углерода на 1 т лома нецелесообразно, т.к. при этом происходит перегрев стали выше верхнего предела требуемой температуры, что влечет дополнительное охлаждение и, следовательно, удлинение цикла плавки, и уменьшение производительности агрегата, т.е. не достигается требуемый результат. Присадка углерода, углеродсодержащего материала менее 11 кг/т металлолома также нецелесообразна, т.к. это приводит к "холодной" плавке, т.е. к температурам металла ниже нижнего предела требуемой температуры, что влечет дополнительную додувк у, и следовательно, удлиняет цикл плавки, снижает при этом производительность агрегата и срок службы футеровки, т.е. не достигается требуемый результат. Присадку извести целесообразно производить в два этапа до начала нагрева в количестве 20-35 кг/т металлошихты и по ходу нагрева шихты, подавая ее равномерно и одновременно с углеродсодержащими добавками. Одновременный ввод углеродсодержащего материала и извести позволяет при сжигании, углерода интенсифицировать нагрев и усвоение извести. Присадка извести в количестве более 35 кг/т металлошихты до начала нагрева нецелесообразна в Связи с ухудшением условий нагрева металлической части шихты, при этом снижается эффективность использования топлива, увеличивается удельный расход чугуна, т.е. не достигается требуемый результат. Присадка извести менее 20 кг/т металлошихты также нецелесообразна в связи с неудовлетворительным начальным шлакообразованием, при этом уменьшается десульфурация стали, снижается срок службы футеровки конвертера, т.е. не достигается требуемый результат. Остальную часть извести целесообразно подавать равномерно, исключая локальное переохлаждение ванны походу нагрева; это обеспечивает стабильность режима нагрева; высокую эффективность использования топлива. Присадку всей извести, требуемой на плавку, целесообразно производить до начала кислородной продувки. Опытами установлено, что нагрев шихты топливно-кислородным факелом целесообразно проводить с коэффициентом избытка кислорода равным 0,98-1,10. Нагрев шихты с коэффициентом избытка кислорода менее 0,98 (см. технология № 3 в таблице) нецелесообразен, т.к. наблюдается потеря несгоревшего топлива с отходящими газами, что снижает эффективность нагрева и, следовательно, увеличивает удельный расход чугуна. Нагрев шихты с коэффициентом избытка больше 1,1 (см. технология № 6 в таблице) нецелесообразен, т.к. происходит чрезмерно интенсивное окисление кремния чугуна и образование агрессивного шлака по отношению к огнеупорам конвертера, что увеличивает и х износ, сокращает срок службы футеровки, т.е. не достигается поставленная задача. Режим нагрева шихты в целом определяется суммарным расходом кислорода на нагрев, причем его расход должен составлять 35,0-48, м 3/т металлолома. Снижение суммарного расхода кислорода ниже 35,0 м 3/т металлолома нецелесообразно, т.к. это приводит к "холодной" плавке, т.е. температура на повалке ниже нижнего предела требуемой температуры. Это влечет дополнительную додувку металла по температуре и, следовательно, увеличивает цикл плавки, снижает срок службы футеровки из-за дополнительного ее износа (см. технологиям № 7 в таблице). Увеличение суммарного расхода кислорода выше 48,0 м 3/т металлолома также нецелесообразно, т.к. при этом происходит перегрев металла выше верхнего предела требуемой температуры стали на повалке, что вызывает необходимость к дополнительному охлаждению плавки и, следовательно, к увеличению за счет этой операции цикла плавки и, соответственно, производительности агрегата (см. технология № 10 в таблице). Предварительный нагрев всей шихты, в соответствии с изобретением, позволяет до начала, кислородной продувки подготовить достаточно активный основной шлак с высокой серопоглотительной способностью, растворить часть металлолома и науглеродить расплав до насыщения, т. е. создать такие технологические условия, которые обеспечивают "горячее" начало продувки, ранее шлакообразование и десульфурацию металла, спокойный ход продувки без выбросов металла, сокращение цикла плавки. Опытами установлено, что нагрев шихты топливно-кислородным факелом целесообразно проводить с коэффициентом избытка кислорода. Предлагаемое изобретение реализуется следующим образом: в 250 т конвертере был проведен ряд исследований по предлагаемому изобретению, количество которых определялось числом параметров, заполненных в формуле изобретения, и прототипом (см. таблицу). Пример технологии по средним значениям. В 250 т конвертер заваливали 100 т металлолома, 7,4 т извести (27,5 кг/т металлошихты), задавали 170 т чугуна с температурой 1320°С, следующего хим. состава: [Sl]=0,8 %, [Mn]=0,10 %, [S]=0,045 %. После этого производили нагрев шихты газокислородным факелом (расход природного газа - 400 м 3/мин, кислорода – 832 м 3/мин) с коэффициентом избытка кислорода равным 1,04 в течение 5 мин. Суммарный расход кислорода составил 4150 м 3 (41,5 м 3/т металлолома). По ходу нагрева шихты известь присаживали дозированно равномерно с весов в количестве 10,6 т. Одновременно равномерно присаживали уголь в количестве 2,0 т (16 кг/т металлолома). После чего расплав продували кислородом с расходом 950 м 3/мин в течение 11,2 мин. Получили сталь следующего состава: С=0,08 %, [S]=0,025 %, Т=1630°С, цикл плавки составил 42 мин, коэффициент распределения серы - 4,57, максимальный локальный износ футеровки составил 1,5 мм на плавку, масса плавки 244,9 т, выход годного - 90,7 %, удельный расход чугуна - 693 кг/т стали. Анализ таблицы показывает, что реализация предлагаемого способа а сравнении с прототипом позволяет снизить расход чугуна на 20,2 % кг/т стали, повысить выход годного на 2,5 %, уменьшить расход огнеупоров, повысить производительность агрегата.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel smelting in the converter

Автори англійськоюBorysov Yurii Mykolaiovych, Makhnytskyi Viktor Oleksandrovych, Trubavin Volodymyr Ivanovych, Khilko Valerii Oleksandrovych, Uchytel Lev Mykhailovych, Brodskyi Serhii Serhiiovych

Назва патенту російськоюСпособ выплавки стали в конвертере

Автори російськоюБорисов Юрий Николаевич, Махницкий Виктор Александрович, Трубавин Владимир Иванович, Хилько Валерий Александрович, Учитель Лев Михайлович, Бродский Сергей Сергеевич

МПК / Мітки

МПК: C21C 5/28

Мітки: виплавки, спосіб, сталі, конвертері

Код посилання

<a href="https://ua.patents.su/4-2461-sposib-viplavki-stali-v-konverteri.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі в конвертері</a>

Попередній патент: Сталь

Наступний патент: Пристрій для волого-теплової обробки деталей одягу

Випадковий патент: Штани, що трансформуються