Спосіб одержання гідроксиламінсульфату та установка для його здійснення

Номер патенту: 24974

Опубліковано: 25.12.1998

Автори: Караулашвілі Демна Йосипович, Мосьпан Валентина Дмитрівна, Барабаш Іван Іванович, Зарубін Володимир Михайлович, Губа Наталія Борисівна, Сімерзін Василь Іванович

Формула / Реферат

1. Способ получения гидроксиламинсульфата, включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию состава нитрозного газа путем гидрирования, его концентрирование конденсацией паров воды, очистку концентрированного нитрозного газа от оксида азота (IV), смешение его с водородом и смесью серной кислоты с водой и синтез гидроксиламинсульфата, отличающийся тем, что концентрирование нитрозного газа ведут в две стадии: на первой стадии выделяют до 70% конденсата, содержащего до 0,3мас.% азотной кислоты, который используют в качестве охлаждающей жидкости, циркулирующей на первой стадии конденсации, на второй стадии выделяют конденсат, содержащий до 5 - 6мас.% азотной кислоты с одновременной десорбцией растворенных оксидов азота из циркулирующей жидкости, причем одну часть конденсата используют для очистки концентрированного нитрозного газа от оксида азота (IV) в качестве абсорбирующей жидкости, циркулирующей во второй ступени конденсации, другую часть конденсата подвергают ректификации с отделением вторичного пара и паров 40 - 45% азотной кислоты, которые направляют на стадию стабилизации состава нитрозного газа, а приготовление реакционной смеси осуществляют с использованием кислорода, насыщенного влагой конденсата, циркулирующего на первой стадии концентрирования нитрозного газа и содержащего до 0,3мас.% азотной кислоты и в качестве водяного пара используют вторичный пар.

2. Способ по п.1, отличающийся тем, что часть конденсата первой стадии, содержащего до 0,3мас.% азотной кислоты, используют при смешении серной кислоты с водой.

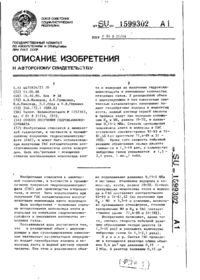

3. Установка для осуществления способа получения гидроксиламинсульфата, включающая смеситель аммиака, кислорода и пара, реактор каталитического окисления аммиака, смеситель нитрозного газа с водородом, реактор стабилизации состава нитрозного газа, конденсатор для выделения концентрированного нитрозного газа, газодувку, абсорбционную колонну, смеситель концентрированного нитрозного газа с водородом, смеситель серной кислоты с водой и каскад реакторов синтеза гидроксиламинсульфата, отличающаяся тем, что она дополнительно содержит рекуперативный конденсатор, перегреватель парокислородной смеси, насытительную и ректификационные колонны, причем рекуперативный конденсатор соединен с насытительной колонной, куда подается кислород, и смесителем серной кислоты с водой, ректификационная колонна соединена со смесителем нитрозного газа с водородом и перегревателем парокислородной смеси, который соединен со смесителем аммиака, кислорода и пара.

Текст

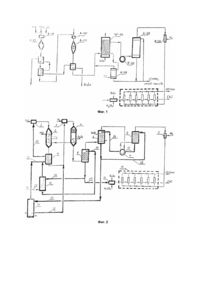

Изобретение относится к области технологии и аппаратурного оформления процесса получения гидроксиламинсульфата (ГАС) и может найти применение в химической промышленности, в частности, в производстве капролактаме. Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ производства ГАС, включающий приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию состава нитрозного газа путем гидрирования, его концентрирование конденсацией паров воды, очистку концентрированного нитрозного газа от оксида азота (IV), смешение его с водородом и смесью серной кислоты с водой и синтез гидроксиламинсульфата. Установка (представленная на фиг.1) для осуществления данного способа получения гидроксиламинсульфата, выбранная в качестве прототипа заявляемой, содержит смеситель аммиака, кислорода и пара (A-110), реактор каталитического парокислородного окисления аммиака (A-111), смеситель нитрозного газа с водородом (A-112), реактор стабилизации состава нитрозного газа (A-113), конденсатор для выделения концентрированного нитрозного газа (W-111), газодувку (V-120), абсорбционную колонну (K-120), паровой десорбер азотнокислого конденсата (K-110), смеситель концентрированного нитрозного газа с водородом, смеситель серной кислоты с водой и каскад реакторов синтеза ГАС. Указанный способ получения ГАС и установка для его осуществления по сравнению с предыдущим позволяет уменьшить потери сырья с образующейся азотной кислотой. К их недостаткам следует отнести наличие стока в виде 1% - го раствора азотной кислоты и потери сырья с ним, а также значительные энергозатраты, так как не предусмотрено использование высокопотенциального тепла водяного пара нитрозного газа. В основу предлагаемого изобретения поставлена задача - создание безотходной технологии и снижение энергозатрат. Поставленная задача достигается тем, что в известном способе получения ГАС, включающим приготовление реакционной смеси аммиака, кислорода и водяного пара, каталитическое окисление аммиака, смешение полученного нитрозного газа с водородом, стабилизацию состава нитрозного газа путем гидрирования, его концентрирование конденсацией паров воды, очистку концентрированного газа от оксида азота (IV), смешение его с водородом и смесью серной кислоты с водой и синтез ГАС, предусмотрены следующие отличия: концентрирование нитрозного газа осуществляют в две стадии: на первой стадии выделяют до 70% конденсата, содержащего до 0,3мас.% азотной кислоты, который используют в качестве охлаждающей жидкости, циркулирующей на первой стадии конденсации, а на второй стадии выделяют конденсат, содержащий до 5 - 6мас.% азотной кислоты, причем одну часть конденсата используют для очистки концентрированного нитрозного газа от оксида азота (IV), а другую часть конденсата подвергают ректификации с отделением вторичного пара и паров 40 - 45% - ной азотной кислоты; - при стабилизации состава нитрозного газа дополнительно гидрируют пары 40 - 45% - ной азотной кислоты; - приготовление реакционной смеси аммиака, кислорода и водяного пара осуществляют с использованием кислорода, насыщенного влагой конденсата, циркулирующего на первой стадии концентрирования нитрозного газа и содержащего до 0,3мас.% азотной кислоты; затем смешивая со вторичным паром после ректификации и аммиаком; часть конденсата первой стадии, содержащего до 0,3мас.% азотной кислоты, используют при смешении серной кислоты с водой. Кроме того, поставленная задача достигается тем, что в известной установке для получения ГАС, включающей смеситель аммиака, кислорода и пара, реактор каталитического окисления аммиака, смеситель нитрозного газа с водородом, реактор стабилизации состава нитрозного газа, конденсатор для выделения концентрированного нитрозного газа, газодувку, абсорбционную колонну, смеситель концентрированного нитрозного газа с водородом, смеситель серной кислоты с водой и каскад реакторов синтеза ГАС предусмотрены также следующие отличия: в ней дополнительно установлены рекуперативный конденсатор, перегреватель парокислородной смеси, насытительная и ректификационная колонны; - при этом рекуперативный конденсатор соединен с насытительной колонной, куда подается кислород, и смесителем серной кислоты с водой, ректификационная колонна соединена со сместителем нитрозного газа с водородом и перегревателем парокислородной смеси, который соединен со смесителем аммиака, кислорода и пара. Именно заявляемая совокупность технологических приемов способа и конструктивных элементов установки, обеспечивающая сочетание двух циркуляционных контуров азотнокислого конденсата, позволяет создать новый порядок операций в производстве гидроксиламинсульфата, способствующий снижению потерь целевого полупродукта в виде оксида азота (II), рекуперации компонентов азотнокислого конденсата и рекуперации энергозатрат в виде возврата вторичного пара в исходную реакционную смесь и переноса тепла конденсации в процесс ректификации в токе кислорода. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом. Сравнительный анализ заявляемых способа получения ГАС и установки для его осуществления с их прототипами показывают, что заявляемый способ отличается новым порядком технологических операций, а установка наличием дополнительных рекуперативного конденсатора, перегревателя парокислородной смеси, насытительной и ректификационной колонн и трубопроводов, соединяющих и х с остальными устройствами установки, т.е. наличием новых конструктивных элементов и их взаимосвязи с остальными элементами установки. Таким образом, заявляемое изобретение соответствует критерию изобретения "новизна". Сравнение заявляемого решения не только с прототипами, но и с другими техническими решениями, известными в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипов, следовательно, возможно сделать вывод о его соответствии критерию "существенные отличия". Заявляемый способ получения гидроксиламинсульфата и установка для его осуществления поясняются принципиальной схемой, представленной на фиг.2. Заявляемый способ получения гидроксиламинсульфата осуществляют на установке, которая включает смеситель 1 аммиака, кислорода и пара, реактор 2 каталитического парокислородного окисления аммиака, смеситель 3 нитрозного газа с водородом, реактор 4 стабилизации состава нитрозного газа, рекуперативный конденсатор 5 первой ступени, конденсатор 6 для выделения концентрированного оксида азота (II), водокольцевую газодувку 7, абсорбер 8, перегреватель 9 парокислородной смеси, насытительную колонну 10, ректификационную колонну 11, смеситель 12 концентрированного оксида азота (II) с водородом, смеситель 13 серной кислоты с водой и каскад 14 реакторов синтеза ГАС. Рекуперативный конденсатор 5, трубопровод 16, насытительная колонна 10 и трубопровод 15 образуют контур для циркуляции азотнокислого конденсата с содержанием 0,3мас.% азотной кислоты с целью переноса тепла конденсации в процессе насыщения кислорода влагой. Абсорбционная колонна 8, трубопровод 19, газодувка 1, трубопровод 24, конденсатор б и трубопровод 18 образуют е ще один контур для циркулирования конденсата с содержанием 5 6мас.% азотной кислоты. Трубопровод 20 предназначен для вывода азотнокислого конденсата, содержащего 0,2мас.% азотной кислоты, в смеситель 13 для смешивания концентрированной серной кислоты с водой. Трубопровод 21, соединяющий нижнюю часть ректификационной колонны 11 со смесителем 3, предназначен для подачи паров 40 - 45% - ной азотной кислоты. Трубопроводы 22 и 23 соединяют ректификационную колонну 11 с перегревателем 9 парокислородной смеси и со смесителем 1. Трубопровод 25 предназначен для подачи кислорода в насытительную колонну 10, а трубопровод 17 - для подачи азотнокислого конденсата в ректификационную колонну 11. Предлагаемый способ получения гидроксиламинсульфата реализуется следующим образом. Из смесителя 1 реакционную смесь, содержащую аммиак, кислород и водяной пар, с температурой 180°C направляют в реактор 2, где на платиноидных сетках при температуре 900 950°C и давлении 0,1МПа аммиак окисляют кислородом до оксида азота (II). Для достижения максимального превращения аммиака в оксид азота (II) поддерживают соотношение аммиак : кислород на 8 - 10% выше стехиометрического, т.е. 1,35 - 1,37 : 1,0. Образовавшийся нитрозный газ, содержащий оксид азота (II), водяные пары, оксид азота (I) и избыточный непрореагировавший кислород, охлаждают в котловой части реактора 2 и перегревателе парокислородной смеси 9 до температуры 260 - 280°C и направляют в смеситель 3 для смешения с водородом. Сюда же по трубопроводу 21 подают пары 40 - 45мас.% азотной кислоты из кубовой части ректификационной колонны 11. Образовавшуюся реакционную смесь направляют в реактор 4 для стабилизации состава нитрозного газа. Здесь на серебряно-марганцевом катализаторе гидрируют избыточный кислород в воду и пары азотной кислоты в оксид азота (II). Степень гидрирования кислорода достигает 90% и паров азотной кислоты 95%. Тепло, выделяющееся в реакторах 2 и 4, используют для получения перегретого пара (P = 1,6МПа, t = 230°C), большую часть которого выдают на сторону, остальную - используют для выпаривания азотнокислого конденсата в кубе ректификационной колонны 11. Нитрозный газ стабилизированного состава с температурой 150°C из реактора 4 подают в рекуперативный конденсатор 5 первой стадии снизу, а сверху по трубопроводу 15 подают охлажденный циркулируемый конденсат с содержание азотной кислоты до 0,3мас.%. Здесь происходит нагрев стекаемого вниз конденсата до 95 - 100°C за счет охлаждения нитрозного газа до 90 - 95°C и конденсации влаги из него. Степень конденсации достигает 65 - 70%, а содержание азотной кислоты в образовавшемся конденсате составляет до 0,3мас.%. После первой стадии конденсации частично обезвоженный нитрозный газ подают в конденсатор 6 для выделения концентрированного оксида азота (II), которое происходит при охлаждении нитрозного газа до температуры 35 - 40°C охлаждающей водой. Сюда же по трубопроводу 24 сверху навстречу восходящему потоку нитрозного газа подают циркулируемый конденсат с содержанием азотной кислоты 5 - 6мас.%, который смешивается в выделяющимся конденсатом из нитрозного газа. Особенностью организации этого процесса является то, что при противоположном взаимодействии восходящего газового потока и нисходящего конденсата, последний нагревается и дебсорбируется с возвратом растворенных оксидов азота в систему. Концентрированный оксид азота (II) из конденсатора 6 подают последовательно в водокольцевую газодувку 7 и абсорбер 8, в которых происходит сжатие концентрированного оксида азота (II) до давления 0,22 - 0,25МПа и очистка от оксида азота (IV). Циркулируемый конденсат с содержанием азотной кислоты 5 6мас.% подают по трубопроводам 18 и 19 также последовательно, но в обратном порядке, сначала в абсорбер, затем в газодувку. При этом циркулируемый конденсат насыщается оксидами азота, которые, как упоминалось выше, десорбируются в конденсаторе 6. Очищенный поток конденсированного оксида азота (II) подают на смешение с водородом в смеситель 12, а образовавшуюся смесь подают в каскад реакторов 14 для синтеза гидроксиламинсульфата. Необходимый для этого процесса водный раствор серной кислоты с содержанием ее 19мас.% получают в смесителе 13, куда подают по трубопроводу 20 избыточный конденсат с содержанием азотной кислоты до 0,2мас.%, а также воду и концентрированную серную кислоту. Циркулируемый горячий конденсате содержанием азотной кислоты до 0,3мас.% из рекуперативного конденсатора 5 по трубопроводу 16 подают в насытительную колонну 10, в которую снизу подают кислород с температурой 30 - 40°C. Восходящий поток кислорода, барботируя через стекаемый сверху вниз горячий конденсат, нагревается до температуры 85 - 90°C и насыщается влагой, охлаждая при этом выходящий снизу конденсат до температуры 35 40°C, который циркулирует по трубопроводу 15 в рекуперативный конденсатор 5. Количество влаги, уносимой с кислородом, составляет от 40 до 60% от водяного пара, необходимого для образования реакционной смеси в смесителе 1. Выделенный азотнокислый конденсатор в конденсаторе 6 с содержанием азотной кислоты 5 - 6мас.% по трубопроводу 17 подают в ректификационную колонну 11, где разделяют конденсат на вторичный пар со следами азотной кислоты и пар кубового остатка с содержанием азотной кислоты 40 - 45мас.%. Вторичный пар смешивают с увлажненным кислородом и по трубопроводу 22 подают на перегрев до температуры 200 - 220°C в перегреватель 9, из которого парокислородную смесь подают в смеситель 1 для образования исходной реакционной смеси аммиака, кислорода и водяного пара. Пары 40 - 45% - ной азотной кислоты из кубовой части ректификационной колонны 11 по трубопроводу 21 подают в смеситель 3 на гидрироваиие в реакторе 4 с использованием существующего серебряномарганцевого катализатора. Следует отметить особенности работы циркуляционных контуров азотнокислотного конденсата. Первый из них с содержанием азотной кислоты до 0,3мас.% циркулирует между рекуперативным конденсатором 5, который пополняет цикл конденсатом и передает тепловую энергию, и насытительной колонной 10, которая уносит часть влаги из азотнокислого конденсата для влагонасыщения кислорода. Кроме того, избыток конденсата из рециркуляционного потока передают в смеситель 13 на разбавление серной кислоты. Второй контур с содержанием азотной кислоты до 5 - 6мас.% циркулирует между абсорбером и газодувкой, который насыщают конденсат оксидами азота, и конденсатором 6, который пополняет азотнокислым конденсатом циркуляционный поток и десорбирует из последнего растворенные оксиды азота, возвращая их в газовый поток концентрированного оксида азота (II). Избыток конденсата из этого циркуляционного контура по трубопроводу 17 выводят на ректификацию, где выделяют вторичный пар для образования исходной реакционной смеси и пары 40 - 45% ной азотной кислоты для гидрирования их до оксида азота (II) в реакторе 4. Таким образом, оба циркуляционных контура является организованной системой возврата целевого полупродукта в виде оксида азота (II) и рекуперации энергозатрат в виде возврата вторичного пара в исходн ую реакционную смесь. Из вышеизложенного следует, что заявляемое техническое решение позволяет: 1. Исключить потребление технологического пара в узле парокислородного окисления аммиака за счет возврата в смеситель вторичного пара, полученного при испарении и разделении в ректификационной и насытительной колоннах азотнокислого конденсата, являющегося отходом производства. 2. Практически полностью рекуперировать компонент азотнокислого конденсата - азотную кислоту - за счет избирательного гидрирования ее паров до оксида азота (II) и получить дополнительное количество концентрированного оксида азота (II). 3. Практически полностью исключить отход производства - азотнокислый конденсат - за счет использования части его с содержанием 0,3мас.% азотной кислоты для разбавления концентрированной серной кислоты. При этом имеет место снижение расходных коэффициентов по сырью и энергозатратам.

ДивитисяДодаткова інформація

Автори англійськоюZarubin Volodymyr Mykhailovych, Barabash Ivan Ivanovych, Simerzin Vasyl Ivanovych, Mospan Valentyna Dmytrivna

Автори російськоюЗарубин Владимир Михайлович, Барабаш Иван Иванович, Симерзин Василий Иванович, Мосьпан Валентина Дмитриевна

МПК / Мітки

МПК: C01B 21/14

Мітки: гідроксиламінсульфату, здійснення, спосіб, одержання, установка

Код посилання

<a href="https://ua.patents.su/4-24974-sposib-oderzhannya-gidroksilaminsulfatu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гідроксиламінсульфату та установка для його здійснення</a>

Попередній патент: Установка для наведення противикидного обладнання на гирло фонтанувальної свердловини

Наступний патент: Наконечник еластичної тари

Випадковий патент: Композиція для холодного способу біління бавовняних тканин