Спосіб отримання чавуну або губчастого заліза

Формула / Реферат

1. Способ получения чугуна из железосодержащего окисного материала, включающий предварительное восстановление с получением губчатого железа в шахтной печи и последующее расплавление в плавильном газификаторе с одновременным получением восстановительного газа за счет подвода твердого углеродсодержащего материала и кислорода или кислородсодержащего газа, подачу полученного в плавильном газификаторе восстановительного газа в шахтную печь, отвод из нее колошникового газа, очистку от CO2 и H2O, нагрев и возврат его в шахтную печь, отличающийся тем, что нагрев колошникового газа перед подачей в шахтную печь осуществляют в две стадии: сначала до 200 - 500°C в теплообменнике, а затем сжиганием до 750 - 850°C.

2. Способ по п.1, отличающийся тем, что осуществляют получение губчатого железа в дополнительной шахтной печи, в которую подают очищенный и нагретый колошниковый газ от первой шахтной печи.

3. Способ по пп.1 или 2, отличающийся тем, что к очищенному колошниковому газу перед вводом в теплообменник примешивают ингибиторы.

4. Способ по п.3, отличающийся тем, что в качестве ингибиторов используют SO2, H2S, NH3, [CN]2, NO2 и Cl2 отдельно или в комбинации.

5. Способ по п.1, отличающийся тем, что очищенный колошниковый газ перед вводом в теплообменник смешивают с охлажденным газом из газификатора.

6. Способ по п.1, отличающийся тем, что нагрев колошникового газа на второй стадии осуществляют частичным сжиганием при подводе кислорода.

7. Способ по п.1, отличающийся тем, что вторую стадию нагрева колошникового газа осуществляют в реакторе с псевдоожиженным или подвижным слоем.

8. Способ по п.7, отличающийся тем, что используют реактор с псевдоожиженным или подвижным слоем, который работает на базе регеративно нагретых частичным сжиганием керамических частиц.

9. Способ по п.1, отличающийся тем, что вторую стадию нагрева осуществляют посредством плазменных горелок.

10. Способ по п.1, отличающийся тем, что вторую стадию нагрева осуществляют посредством нагрева электросопротивления.

11. Способ по п.1, отличающийся тем, что вторую стадию нагрева осуществляют посредством переключаемого непрямого теплообменника.

12. Способ по любому из пунктов 1 - 9, отличающийся тем, что газ перед подачей в шахтную печь подвергают горячему газовому обессериванию.

13. Способ получения чугуна из железосодержащего окисного материала, включающий предварительное восстановление в шахтной печи и последующее расплавление в плавильном газификаторе за счет подвода твердого углеродсодержащего материала и кислорода или кислородосодержащего газа, подачу полученного в газификаторе восстановительного газа в шахтную печь, отвод из нее колошникового газа с последующим нагревом и возвратом в процесс, отличающийся тем, что колошниковый газ подогревают сначала в теплообменнике до 200 - 500°C, а затем окончательно нагревают до 750 - 850°C при частичном сжигании с добавлением кислорода, после чего подводят к плавильному газификатору.

Текст

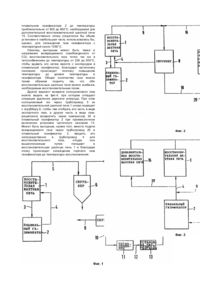

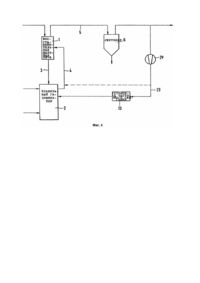

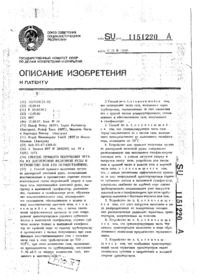

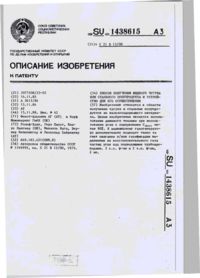

Настоящее изобретение относится к области металлургии, в частности к способу получения чугуна из железосодержащего окисного материала. В качестве прототипа заявляемого изобретения принят способ получения чугуна из железосодержащего окисного материала, включающий предварительное восстановление с получением губчатого железа в шахтной печи и последующее расплавление в плавильном газификаторе с одновременным получением восстановительного газа за счет подвода твердого углеродсодержащего материала и кислорода или кислородсодержащего газа, подачу полученного в плавильном газификаторе восстановительного газа в шахтн ую печь, отвод от нее колошникового газа, очистку от CO 2 и H2O, нагрев и возврат его в шахтную печь (Заявка Японии №63 - 47308, заявл. 18.08.86г., №61 - 192462, опубл. 29.02.88г.). Осуществление известного способа связано с трудностями, возникающими при нагреве колошникового газа до температуры восстановления перед подачей в шахтн ую печь. Восстановление железосодержащего материала происходит в интервале температур от 750 до 850°C, а развить такие температуры в теплообменнике за одну ступень нагрева очень сложно, а связи с чем для достижения необходимой температуры требуется усложнять процесс дополнительными мерами по нагреву. В основу изобретения поставлена задача повышения эффективности способа получения чугуна путем нагрева колошникового газа перед подачей в шахтн ую печь в две стадии, одной из которых является сжигание, что позволяет осуществить предварительный нагрев колошникового газа в теплообменнике, и резкое повышение его температуры при сжигании, и тем самым обеспечить подачу в ша хтн ую печь газа, нагретого до температуры восстановления, без необходимости применения мер по дополнительному нагреву. Поставленная задача достигается за счет того, что в способе получения чугуна из железосодержащего окисного материала, включающем предварительное восстановление с получением губчатого железа в шахтной печи и последующее расплавление в плавильном газификаторе с одновременным получением восстановительного газа за счет подвода твердого углеродсодержащего материала и кислорода или кислородсодержащего газа, подачу полученного в плавильном газификаторе восстановительного газа в шахтн ую печь, отвод из нее колошникового газа, очистку от CO 2 и H2O, нагрев и возврат его в шахтную печь, согласно изобретения, нагрев колошникового газа перед подачей в шахтную печь осуществляют в две стадии: сначала до 200 500°C в теплообменнике, а затем сжиганием до 750 - 850°C, при этом осуществляют получение губчатого железа в дополнительной шахтной печи, в которую подают очищенный и нагретый колошниковый газ от первой шахтной печи. При этом к очищенному колошниковому газу перед вводом в теплообменник примешивают ингибиторы, в качестве которых используют SO2, H2S, NH3, [CN]2, NO2 и Cl2 отдельно или в комбинации, и очищенный колошниковый газ перед вводом в теплообменник смешивают с охлажденным газом из газификатора. Нагрев колошникового газа на второй стадии осуществляют частичным сжиганием при подводе кислорода, вторую стадию нагрева колошникового газа осуществляют в реакторе с псевдоожиженным или подвижным слоем, при этом используют реактор с псевдоожиженным или подвижным слоем, который работает на базе регеративно нагретых частичным сжиганием керамических частиц. Вторую стадию нагрева осуществляют посредством плазменных горелок, нагревом электросопротивления либо посредством переключаемого непрямого теплообменника. Газ перед подачей в шахтную печь подвергают горячему газовому обессериванию. Поставленная задача достигается также за счет того, что в способе получения чугуна из железосодержащего окисного материала, включающем предварительное восстановление в шахтной печи и последующее расплавление в плавильном газификаторе за счет подвода твердого углеродсодержащего материала и кислорода или кислородосодержащего газа, подачу полученного в газификаторе восстановительного газа с последующим нагревом и возвратном в процесс, согласно изобретения, колошниковый газ подогревают сначала в теплообменнике до 200 500°C, а затем окончательно нагревают до 750 850°C при частичном сжигании с добавлением кислорода, после чего подводят к плавильному газификатору. Т.о. возможен вариант осуществления способа, при котором вышеуказанный нагрев колошникового газа осуществляется в соответствии с первым вариантом, однако, без очистки колошникового газа от CO2 и H2O перед его последующим нагревом и возвратом в процесс. В соответствии с особой формой выполнения изобретения частичное сжигание осуществляют в реакторе с псевдоожиженным или подвижным слоем, при этом реактор эксплуатируют на основе регенеративно нагреваемых сжиганием частичного газа керамических частиц. Применяемый частичный газ получают при промывке CO2. Можно, кроме того, частичное сжигание проводить посредством плазменной горелки или при помощи нагрева электросопротивлением и переключением непрямым теплообменником. Особое выполнение предусматривает введение предварительно нагретого и освобожденного от окислительных составных частей колошникового газа, по меньшей мене, частично через плавильный газогенератор в другую восстановительную ша хтн ую печь. На фиг.1 схематично показана установка для получения чугуна с нагревом колошникового газа в установке частичного сжигания и последующей восстановительной шахтной печью; на фиг.2 установка для получения чугуна с реактором с псевдоожиженным слоем в качестве установки частичного сжигания; на фиг.3 нагрев колошникового газа в плавильном газификаторе; на фиг.4 - е ще одна форма выполнения предмета изобретения. Установка содержит выполненную традиционным способом восстановительную шахтную печь 1, в которую сверху загр ужают через не изображенный на чертеже впуск железную р уду и добавки. Ниже восстановительной шахтной печи 1 расположен плавильный газификатор 2, который через трубопровод 3 принимает полученное восстановлением железной руды губчатое железо, из которого образуется расплав чугуна. Для этой цели в плавильный газификатор 2 загружают уголь и подаю кислород. В восстановительную шахтн ую печь 1 из плавильного газификатора 2 через газопровод 4 направляют восстановительный газ. Колошниковый газ восстановительной шахтной печи 1 направляют через трубопровод 5, в скруббер 6, в котором производят его очистку от пыли и водяного пара (см. фиг.1). Через трубопровод 7 газ попадает в скруббер 8 для CO2, который может быть выполнен в качестве абсорбера переменного давления (pressure swing absorption) откуда богатый двуокисью углерода остаточный газ отводят для дальнейшего использования через трубопровод 9, а восстановительный газ направляют через трубопровод 10 в теплообменник 11. Из теплообменника 11 газ через трубопровод 12 попадает в установку частичного сжигания 13, из которой он через трубопровод 14 попадает снизу в восстановительную шахтную печь 15. После выхода из восстановительной шахтной печи 15 газ через трубопровод 16 попадает через другой скруббер 17 или прямо в скруббер 8 для CO2. Покидающий скруббер 8 через трубопровод 10 газ содержит остаточную двуокись углерода, равную 2%, с температурой от 10 до 60°C. Нагрев этого газа до температуры восстановления невозможен за одну ступень посредством теплообменника 11, потому что при этом должна быть пройдена зона разложения CO, имеющая температуру приблизительно от 550 до 600°C максимум. По этой причине нагрев колошникового газа в теплообменнике 11 ведут только до температуры приблизительно от 200 до 500°C. Дальнейший нагрев до температуры восстановления производят при помощи установки частичного сжигания 13 посредством вводимого в газовый поток кислорода. В примере выполнения изобретения при возвращаемом количестве газа 60000Нм 3/час и предварительном нагреве в теплообменнике 11 до температуры 400°C необходимо частичное сжигание с приблизительно 1700Нм 3 кислорода, чтобы достичь температур у восстановления, равную 850°C. В результате этого восстановительный газ частично обедняется и содержание CO2 и H2O возрастает с 2% приблизительно до 7,7%. Из-за низкого восстановительного потенциала газа необходимо повышение количества восстановительного газа, подаваемого в восстановительную шахтн ую печь 15, и при этом тем больше, чем ниже достигаемая в теплообменнике 11 температура подогрева. Так, например, повышается необходимое количество восстановительного газа на тонну руды при снижении температуры подогрева с 500°C до 400°C на 800Нм 3/тонн руды) с 1340 до 1260Нм 3/т руды). Чтобы повысить температуру подогрева в теплообменнике 11 до температуры свыше 500°C и тем самым снизить через кислород частичное сжигание, к газу перед входом і теплообменник 11 примешивают ингибиторы, благодаря чему одновременно подавляется разложение CO. В качестве ингибиторов используют, например, SO2, H2S, NH3, [CH2], NO 2 или Cl. Таким образом можно повысить качество восстановительного газа и улучши ть производство губчатого железа. В этой связи можно, кроме того, к газу перед его входом в теплообменник 11 примешивать охлажденный газ газификатора. Этот газ содержит около 500ppm H2S и поэтому также и в этом случае происходит подавление разложения CO. Точно так же можно проводить частичное сжигание или нагрев посредством плазменных горелок или при помощи нагревания электросопротивлением. Частичное сжигание можно осуществлять также и в реакторе с псевдоожиженным или подвижным слоем, при этом реактор работает на базе генеративно нагреваемых сжиганием частичного газа керамических частиц, как это более подробно показано на фиг.2. Частичный газ можно получить при этом из скруббера для CO (8) или преимущественно из абсорбционной установки переменного давления (PSA). В отдельно и на большей высоте в расположенном генераторе 18 керамические частицы нагревают до температуры приблизительно 900°C, причем сжигают также отделенный углерод. Нагретые таким образом керамические частицы перемещают по трубопроводу 19 в теплообменник 20 и их тепло передается газу, входящему через трубопровод 10 в теплообменник 20. Нагретый таким образом газ течет через трубопровод 14 в восстановительную шахтн ую печь 15. Охладившиеся керамические частицы попадают через трубопровод 21 на транспортирующую станцию 22 и отсюда при добавке транспортировочного средства перемещаются в генератор 18, в котором они вновь подвергаются нагреву. Подогрев газа в реакторе 20 с псевдоожиженным слоем до температуры от 750 до 850°C является достаточный, потому что в восстановительную шахтн ую печь 15 не загружают каких-либо кальцинирующи х добавок. Выгода такого приема заключается при этом в том, что можно применять для этого низкокалорийный газ, например, остаточный газ, и едва ли ухудшается во время нагрева качество газа. Вместо установки частичного сжигания можно использовать для нагрева колошникового газа плазменные горелки нагревание электросопротивлением или же переключаемые непрерывные теплообменники. В соответствии с другой формой выполнения изобретения скруббер 8 для CO соединен, с одной стороны, через трубопровод 23 с плавильным газификатором 2, а с другой стороны, через трубопровод 9 с трубопроводом 4 между плавильным газификатором 2 и восстановительной шахтной печью 1 (см. фиг.3). Вторая восстановительная шахтная печь 15 снабжается через трубопровод 24 подогретый восстановительным газом от плавильного газификатора 2. Образующийся там колошниковый газ попадает вместе с колошниковым газом из восстановительной шахтной печи 1 через трубопровод 5 в скруббер 8. Проведение частичного сжигания при этом не является необходимым, потому что очищенный колошниковый газ нагревают частично в плавильном газификаторе 2 до температуры приблизительно от 800 до 850°C, необходимой для дополнительной восстановительной шахтной печи 15. Соответственно этому сократился бы объем установки и наибольшая часть использовалась бы, однако, для охлаждения газа газификатора с температурой около 1050°C. Наконец, выгодным может быть также и нагревание возвращаемого освобожденного от CO2 восстановительного газа точно так же в теплообменнике до температуры от 200 до 500°C, чтобы вдувать его затем вместе с кислородом в плавильный газификатор, благодаря частичному сжиганию происходит поэтому повышение температуры до уровня температуры в газификаторе. Общее количество газа можно таким образом поднять так, что обе восстановительные шахтные печи можно снабжать необходимым восстановительным газом. Другой вариант возврата колошникового газа можно видеть на фиг.4, при котором отпадает операция удаления двуокиси углерода, При этом колошниковый газ через трубопровод 5 из восстановительной шахтной печи 1 снова подводят к скрубберу 6, чтобы там отобрать его часть в виде экспортного газа, а другую часть в виде газарециклинга возвратить через компрессор 24 в плавильный газификатор 2 при промежуточном включении установки частичного сжигания 13. Может быть выгодным, кроме того, вместо подачи возвращаемого газа через трубопровод 25 в плавильный газификатор 2, вводить его непосредственно в трубопровод 4 для восстановительного газа, откуда оно вышеописанным путем попадает в восстановительную шахтн ую печь 1 и благодаря этому происходит охлаждение горячего газа газификатора до температуры восстановления.

ДивитисяДодаткова інформація

Автори англійськоюHauc Rolf

Автори російськоюХаук Рольф

МПК / Мітки

МПК: C21B 11/00

Мітки: спосіб, чавуну, отримання, губчастого, заліза

Код посилання

<a href="https://ua.patents.su/4-26672-sposib-otrimannya-chavunu-abo-gubchastogo-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання чавуну або губчастого заліза</a>

Попередній патент: Вагон для перевантаження, транспортування та зберігання сипкого матеріалу

Наступний патент: Штучна стопа

Випадковий патент: Локалізатор дії вибуху в свердловині