Склад наплавленого шару

Номер патенту: 26947

Опубліковано: 29.12.1999

Автори: Бондарчук Микола Андрійович, Мікаєлян Генріх Суренович

Формула / Реферат

Склад наплавленого шару, який містить вуглець, кремній, марганець, хром, нікель, титан, залізо, алюміній, ванадій, молібден, церій, як РЗМ, який відрізняється тим, що в його складі додатково містяться кальцій, інші РЗМ, в наступному співвідношенні компонентів, мас.%:

Вуглець

0,03 - 0,15

Марганець

4,5 - 8,0

Кремній

0,7 - 1,5

Хром

13,0 - 15,5

Нікель

3,5 - 5,0

Титан

0,05 - 0,2

Інші РЗМ

0,005 - 0,025

Алюміній

0,03 - 0,15

Молібден

4,5 - 6,0

Ванадій

0,1 - 0,35

Кальцій

0,005 - 0,01

Церій

0,005 - 0,015

Залізо

Решта

Текст

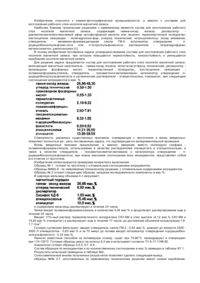

Склад наплавленого шару, який містить вуглець, кремній, марганець, хром, нікель, титан, залізо, алюміній, ванадій, молібден, церій, як РЗМ, який в і д р і з н я є т ь с я тим, що в його складі додатково містяться кальцій, інші РЗМ, в наступному співвідношенні компонентів, мас.%: Вуглець 0,03-0,15 Марганець 4,5-8,0 Кремній 0,7-1,5 Хром 13,0-15,5 Нікель 3,5-5,0 Титан 0,05-0,2 Інші РЗМ 0,005-0,025 Алюміній 0,03-0,15 Молібден 4,5-6,0 Ванадій 0,1-0,35 Кальцій 0,005-0,01 Церій 0,005-0,015 Залізо Решта Винахід стосується металургії, зокрема сплавів для наплавлення, які можуть використовуватися для багаторазового наплавлення виробничих поверхонь деталей, які працюють в умовах тертя металу при циклічних питомих тисках та температурах, наприклад, пільгер-валки при прокатуванні заготовок труб на пільгерстанах, розкатні валки для горячого прокатування тощо. Відомий сплав на основі заліза, вибраний як аналог (Авторське свідоцтво СРСР № 655744, кл. С 22 С 38/50, 1976), який містить, мас. %: Вуглець 0,15-0,25 Марганець 0,4-0,6 Кремній 0,35-0,7 Хром 0,4-0,65 Молібден 4,0-6,5 Нікель 0,1-0,5 Азот 0,005-0,06 Мідь 0,1-0,1 Титан 0,01-0,10 Кальцій 0,005-0,08 Магній 0,005-0,05 РЗМ 0,01-0,10 Залізо Решта Недоліком цього сплаву є те, що через високий вміст вуглецю у сплаві при багатошаровому наплавленні утворюються мікротріщини, погіршується термостійкість та обробка наплавленого металу. Найбільш близьким до заявленого технічного рішення є вибраний за прототип склад сталі, який відповідає ГОСТ'у 08Х20Н9Г7Т. (Досвід наплавлення прокатного інструменту та деталей обладнання на трубопрокатному заводі. Бондарчук Н.А., о 26947 у книзі "Теоретичні та технологічні основи наплавлення. Наплавка деталей обладнання металургії та енергетики "//Київ, ІЕЗ ім. Є.СХ Патона, 1980, с 62-67). Ця сталь містить такі компоненти» мас. %: 5 Вуглець 0,06 Кремній 1,0 Марганець 7,5 Хром 19,5 Нікель 10,0 10 Титан 0,1 Залізо Решта На теперішній час такою сталлю наплавляються пілігримові валки для прокатки труб. 15 Наплавлений шар у процесі прокатки дас наплив металу із зони бойка у калібруючу частину, а недостатня термічна витривалість сталі 08Х20Н9Г7Т, яка деформується, призводить до утворення 20 сітки розгару. Все це не дозволяє отримати труби високої якості, робить необхідною перевірку валків, що відбивається на собівартості продукції і таке інше. Завданням винаходу є удосконалення 25 відомого складу сталі за рахунок введення нових компонентне молібдену, ванадію, церію та обраного співвідношення компонентів підвищення термостійкості, стійкість проби спрацювання (термічна витривалість) ЗО та теплостійкість, а також поліпшення механічно» обробки наплавленого сплаву за рахунок його комплексного легування, мікролегування та модифікування. Для досягнення цього завдання до ск- 35 ладу наплавленого металу який містить вуглець, марганець, кремній, хром, нікель, титан та залізо, додатково введені молібден, ванадій, кальцій та церій, інші РЗМ при такому співвідношенні компонентів, 40 мас. %: Вуглець 0,05-0,15 Марганець 4,5-8,0 Кремній 0,7-1,5 Хром 13,0-15,5 45 Нікель ,3.5-5,0 Титан 0,05-0,2 інші РЗМ 0,05-0,025 Алюміній 0,03-0,15 Молібден 4,4-6,0 50 Ванадій 0,1-0,35 Кальцій 0,005-0,01 Магній 0,005-0,015 Залізо Решта Наявність у наплавленому шарі моліб- 55 дену 4,5-6,0% призводить до підвищення його витривалості та термо- і теплостійкості. Позитивний вплив молібдену на жароміцні властивості тісно пов'язано з впли вом на температуру рекристалізації. При тривалому нагріві наплавленого сплаву з ос-твердого розчину виділяється фаза Fe 2 M 0 , завдяки чому відбувається дисперсне твердіння на підвищення службових властивостей. Введення ванадію 0,1-0,35% призводить до легування фериту, дещо підвищує міцність. Зміцнюючий вплив ванадію у феритно-аустенитних сталях полягає в основному в його властивості утворювати термічно стійкі високодисперсні карбіди, які перешкоджають розвитку процесів, що зрушуються при пластичній деформації. При багатошаровому наплавленні мікролегування кальцієм 0,035-0,01%, церієм 0,005-0,01%, алюмінієм 0,03-0,15% та рідкоземельними металами 0,005-0,025, підвищує тріщиностійкість наплавленого металу та справляє модифікуючий ефект. Окрім цього, наявність кальцію та церію суттєво зменшує зональну ліквацію по сірці, фосфору та вуглецю, підвищує щільність металу й поліпшує його фізико-хімічні властивості. Результати випробувань показують, що одночасне модифікування та мікролегування наплавленого металу молібденом, ванадієм, кальцієм та церієм підвищує його термостійкість до 650 циклів. Для проведення випробувань був виготовлений порошковий дріт, який забезпечував отримання заданих сполук запропонованого та відомого наплавленого металу (табл. 1). Для багатошарового наплавлення застосовували установку УД653 з джерелом живлення ВД7506. Наплавлення проводили у 10 шарів на пластині сталі 90 під флюсом АН-26ПУ у режимі: струм 380420А, напруження дуги 30-32 В, швидкість наплавлення 8-10 м/ч. З наплавленого металу виготовили зразки для виробувань на спрацювання та термовтомлюваність. Тріщиностійкість визначали в залежності від кількості накладених шарів. Стійкість проти спрацювання наплавленого металу оцінювали при випробуваннях на спеціальній установці за слідуючою методикою. Випробуваний зразок після зважування притискувався до кільця, яке обертається та стирається (тиск біля 100 МП). Лінійна швидкість периферійних точок кільця при обертанні 20-22 м/хв. Кільце, що стирається, було виготовлене із сталі Х80Н10Т та нагрівалось до 700-720°С. Після 40°С спрацьований 26947 Наслідки випробувань показують, що одночасне модифікування та мікролегування наплавленого металу молібденом, ванадієм, кальцієм, рідкоземельними мета5 лами та церієм підвищує його термостійкість до 650 циклів. зразок відводили вбік, охолоджували струменем води до 100-150°С, після чого цикл повторювався. Спрацювування визначали по втраті маси зразка під час випробувань. Термостійкість зразків наплавленого шару визначали на тій самій установці та оцінювали числом циклів нагрів-охолодження до появи перших тріщин. Зразки нагрівали газовим пальником до 700-720°С й знов охолоджували водяним душем. Теплостійкий наплавлений шар оцінювали температурою 2-х годинного відпуску, після якого твердість дорівнювала HRC 20. Результати випробувань наведені у табл. 2, а також подані такі саме дані й для прототипу та сталі 08Х20Р9Г7Т, яку використовують для пілігримових валків та ін. Як видно з табл. 2, термостійкість, стійкість проти спрацювування при високих температурах, теплостійкість запропонованого сплаву перевищує ті самі величини відомого наплавленого металу типу 08Х20Н9Г7Т. Окрім цього, наявність кальцію та церію суттєво зменшує загальну ліквацію сірки, фосфору та вуглецю, підвищує щільність металу та поліпшує його фізико-механічні властивості. 10 15 20 25 ЗО Оптимальний склад компонентів знаходиться в межах: 4,5-6,0 мас.% для молібдену, 0,1-0,35 мас.% для ванадію, 0,005-0,01 мас. % для кальцію, 0,0050,01 мас.% для церію. При процентному вмісті нижче нижньої межі не спостерігаються спритливі зміни у службових властивостях наплавленого металу. Збільшення процентного вмісту кальцію та церію вище верхньої межі приводить до утворення надмірної кількості неметалевих включень, які знижують властивості наплавленого металу. Структура наплавленого металу складається з фериту, аустеніту, мартенсіту, та дрібнодисперсних карбідів та карбонітрідів. Очікуваний річний ефект від впровадження нового матеріалу для наплавлення пільгер-валків, який пропонується, на одному заводі становить приблизно 100 тис. гривень. Т а б л и ц я Масова частка компонентів у наплавленому шарі Наплав Масова доля компонентів в наплавленому imp» % С Si Mn Сг Ni Ті РЗМ АІ V Мо Са Се п 0,005 0,005 pOtUTtl 0,008 решта Запропонований склад 1 0,05 0,7 4,5 13,0 3,5 0,05 0,005 0,03 2 0,08 1,1 6,5 14,5 4,5 0,1 0,015 0,06 5,0 0,20 0,0075 3 0,15 1,5 8,0 15,5 5,0 0,2 0,025 0,15 6,0 0 35 0,01 0,015 решта 4 0,08 1.5 4,5 14,5 4,5 0,05 0,015 ОСб 4,5 0,35 0.01 0,008 решта 4,50 0,10 Відомий склад за а-с-№ 655744 5 0,15 0,35 0,40 0,4 ,0,10 0,01 0,01 001 4,0 0,01 0,005 6 0,18 0,55 0,50 0,55 0,05 0,05 0 07 ООЬ 55 0,10 0,4 7 0,25 0,70 0,60 0,65 0,10 0,10 0,10 О.Ю 65 0,20 0,08 • рп,н га V І. 1 роп і- І Прототип 08Х2рН9Г7Т 0,06 1 1,0 7,5 1 19,5 І 10 І 0,1 І реї ma J 8 26947 Т а б л и ц я ? Умовний № напларлоного металу ТррмостійкістЬ, КІЛЬКІСТЬ ЦИКЛІВ Спрацювання, 2 ТРПЛОСТІЙКІСТЬ, °С Обробляємість твердості HRC КІЛЬКІСТЬ шарів та тріщин у наплавленому металі 8 шар (5 мм) 5 шар (9 мм) 8 шар (9 мм) 10 шар (12 мм) 460 0,215 690 24-28 немає немає немає немає 650 0,165 720 18-20 немає немає немає немає 3 480 0 195 680 22-26 немає немає немає є 4 440 0 205 650 25-27 немає немає немає є 5 190 0,207 620 22-25 немає немає немає є є є 1 2 « 6 195 0 220 640 22-25 немає є 7 230 0,240 650 24-26 немає є є є О8Х2ОНГ7Т 280 630 22-24 немає немає є є 0 210 Упорядник Техред М. Келемеш Коректор М.Куль Замовлення 540 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition of deposited layer

Автори англійськоюMikaelian Henrikh Surenovych, Bondarchuk Mykola Andriovych

Назва патенту російськоюСостав наплавленного слоя

Автори російськоюМикаэлян Генрих Суренович, Бондарчук Николай Андреевич

МПК / Мітки

МПК: B23K 35/30, C22C 38/50

Мітки: склад, наплавленого, шару

Код посилання

<a href="https://ua.patents.su/4-26947-sklad-naplavlenogo-sharu.html" target="_blank" rel="follow" title="База патентів України">Склад наплавленого шару</a>

Попередній патент: Компресорна олива

Наступний патент: Наповнювач шихти для виготовлення контейнерів апаратів високого тиску і температури

Випадковий патент: Фотохімічний спосіб отримання метанолу з вуглеводневої сировини у присутності пари нітратної кислоти