Спосіб визначення моменту зливання металу з конвертера

Номер патенту: 2970

Опубліковано: 26.12.1994

Автори: Церковницький Микола Сергійович, Богушевський Володимир Святославович, Сорокін Микола Олександрович, Лигоцький Ігор Леонідович

Формула / Реферат

Способ определения момента слива металла из конвертера, включающий определение содержания углерода и температуры металла в процессе продувки, расчет и формирование управляющих воздействий для получении в момент достижения заданного содержания углерода заданной температуры ванны и прекращение продувки в момент достижения заданного значениясодержания углерода, отличающийся тем, что дополнительно измеряют температуру шлака, находят величину перегрева шлака по отношению к его температуре ликвидуса, определяют продолжительность времени осаждения корольков металла из шлака и слив металла из конвертера производят по истечении этого времени с момента прекращения продувки.

Текст

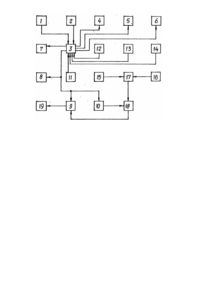

Способ определения момента слива металла из конвертера относится к области металлургии, а именно к управлению конвертерным процессом и может быть использован при управлении сталеплавильными цехами. Известен способ прекращения продувки кислородного конвертера [1], заключающийся в измерении расхода кислорода, подаваемого через фурму, и интенсивности газовыделения из конвертера, предусматривающий корректировку количества кислорода на продувку в зависимости от среднего изменения газовыделения из конвертера. Указанный способ обеспечивает при повалке конвертера полученные заданного количества углерода, при этом температура металла может получиться с отклонением от заданных значений. Моментом слива металла является момент достижения с помощью корректирующи х воздействий заданных значений содержания углерода и температуры ванны. Недостатком способа является низкая производительность, вызванная повышенными затратами времени на корректировочные мероприятия. Известен способ прекращения продувки кислородного конвертера на заданном содержании углерода [2], предусматривающий непрерывное определение содержания углерода в процессе продувки, остановку продувки на заданном содержании углерода, контроль действительного содержания углерода по спектральным характеристикам факела. Указанный способ обеспечивает быстрое проведение корректировочных операций по получению заданного содержания углерода. Моментом слива металла является момент достижения при помощи корректировочных операций заданных значений содержания углерода и температуры ванны. Недостатком способа является низкая производительность, вызванная повышенными затратами времени на корректировочные операции по температуре. Наиболее близким по технической сущности к заявляемому изобретению является способ прекращения продувки кислородного конвертера [3], включающий определение содержания углерода и температуры металла в процессе продувки, расчет и формирование управляющих воздействий для получения в момент достижения заданного содержания углерода заданной температуры ванны прекращение продувки в момент достижения содержания углерода заданного значения. Недостатком способа является низкая производительность конвертера, связанная с большими потерями металла в шлаке в виде корольков, так как слив металла из конвертера производят при неполном осаждении корольков металла из шлака. В основу изобретения поставлена задача создания способа определения момента слива металла из конвертера, в котором введением новых операций обеспечивается контроль за моментом полного осаждения корольков металла из шлака, что исключает потери металла и таким образом повышает производительность конвертора. Поставленная задача решена тем, что в способе определения момента слива металла из конвертера, включающем определение содержания углерода и температуры металла в процессе продувки, расчет и формирование управляющих воздействий для получения в момент достижения заданного содержания углерода заданной температуры ванны и прекращение продувки в момент достижения заданного значения содержания углерода, согласно изобретению, измеряют температуру шлака, находят величину перегрева шлака по отношению к его температуре ликвидуса, определяют продолжительность времени осаждения корольков металла из шлака и слив металла из конвертера производят по истечении этого времени с момента прекращения продувки. Использование измерения температуры шлака позволяет найти величину перегрева шлака по отношению к температуре ликвидуса, что дает возможность определить начальную концентрацию корольков всех фракций в шлаке и продолжительность времени осаждения корольков металла из шлака в металл. Это позволяет производить выдержку металла в конвертере перед сливом до момента полного осаждения корольков металла из шлака, что увеличивает производительность конвертера. На чертеже представлена схема устройства для реализации способа. Устройство содержит блок 1 определения содержания углерода и блок 2 определения температуры металла в процессе продувки, соединенные с блоком 3 расчета и формирования управляющих воздействий, к выходам которого подсоединены блоки 4, 5, 6, 7 и 8 управления соответственно расходом дутья, расстоянием от торца фурмы до уровня спокойного металла, расходом сыпучих материалов, приводом зонда для измерения содержания углерода и температуры ванны и приводом зонда для измерения температуры шлака и его температуры ликвидуса, а также блок 9 И и блок 10 измерения времени. Кроме того, к входам блока 3 подсоединены задатчики 11, 12 соответственно заданного содержания углерода и заданной температуры металла, а также блок 13 измерения содержания углерода и блок 14 измерения температуры ванны конвертера. Кроме того, устройство содержит блок 15 измерения температуры шлака и блок 16 измерения температуры ликвидуса шлака, соединенные с блоком 17 вычислительных операций, выход которого соединен с блоком 18 сравнения. Второй вход блока 18 сравнения соединен с блоком 10 измерения времени, а выход - через блок 9 И со схемой управления 19 приводом конвертера. В качестве блоков 1 и 2 могут быть использованы известные устройства определения соответственно содержания углерода и температуры металла в процессе продувки. В качестве блоков 3 и 17 может быть использован, например, вычислительный комплекс на базе УВМ СМ 1810, а в качестве блоков 4, 5, 6, 7, 8, 19 - стандартные схемы управления исполнительными механизмами. Блоки 13, 14 представляют собой стандартный блок измерения температуры металла и содержания углерода по температуре ликвидуса, используемый в измерительных зондах, а блоки 15, 16 аналогичны блокам 13, 14, но в этом случае отборное устройство зонда не имеет защитного колпачка для прохождения шлака. В качестве задатчиков 11, 12 могут быть использованы; например, задатчики типа РЗД системы АКЭСР, остальные блоки представляют собой стандартные средства вычислительной техники. Сущность способа состоит в том, что в ходе продувки в кислородном конвертере отходящими из зоны взаимодействия газами в шлак выбрасывается металл различных объемных размеров - корольки. При остановке продувки происходит оседание корольков, в результате чего их содержание в шлаке со временем уменьшается. Содержание корольков в шлаке во времени после прекращения процесса продувки составляет (1) где К, К 0 - соотве тственно текущее и начальное значение концентрации корольков всех фракций в шлаке. %; к - скорость оседания корольков, %/мин; t - текущее время, мин. Исследованиями доказано, что величины К0 и к являются функциями величины перегрева шлака по отношению к температуре ликвидуса. Увеличение перегрева шлака с одной стороны способствует формированию шлако-металлической эмульсии на заключительных стадиях продувки, повышая тем самым концентрацию корольков всех фракций в шлаке. С другой стороны оно ускоряет и процесс оседания корольков, что увеличивает к. С достаточной для практики точностью совокупное уравнение может быть представлено в виде , (2) где a 1 , a 2 , a 3 , a 4 - коэффициенты, соответственно равные a 1 = 9%; a 2 = 0,137%/град, a 3 = 0,9%/мин; a 4 = 0,0234 %/град × мин; Dt - величина перегрева, шлака по отношению к температуре ликвидуса, °С. Таким образом, из выражения (2) полное время оседания корольков металла t * , мин, может быть найдено в виде (3) Если время выдержки металла в конвертере меньше времени полного оседания корольков, то часть металла теряется со шлаком. Способ осуществляется следующим образом. В процессе продувки определяют содержание углерода известным способом, например, в соответствии с формулой: , (2) где С - содержание углерода в ванне жидкого металла, %; С1, С2 - содержание углерода, определяемое по материальному балансу и, соответственно, по скорости обезуглероживания, %; a 5 , a 6 - степени учета содержания углерода, определяемого соответственно по материальному балансу и скорости обезуглероживания. Здесь , (5) где Сл, Сч - содержание углерода соответственно в ломе и чугуне, %; Gл, Gч , G p, Gn - масса на плавку соответственно лома, чугуна, руды и известняка, т; a1 - коэффициент, характеризующий содержание двуокиси углерода в известняке и степень разложения последнего, %; а2 - коэффициент, характеризующий степень усвоения руды и содержание в ней кислорода; а3 - коэффициент, характеризующий среднюю скорость угара компонентов садки, т/мин; vc - скорость обезуглероживания металла, %/мин, (6) где b 1 , b 2 - коэффициенты. Температуру ванны в процессе продувки определяют известным способом, например, в соответствии с формулой: (7) где t - температура ванны, °С; Р - давление газов под куполом камина, Па; tф - температура факела на срезе горловина-кессон, °С; v - интенсивность подачи кислорода, нм 3/мин; D t к - температурный перепад воды, охлаждающей кессон, °С; b 3 , b 4 , b 5 , b 6 , b 7 - коэффициенты. При достижении значения содержания углерода, превышающего заданное значение на 0,3%, производят измерение содержания углерода и температуры ванны при помощи зонда. Затем определяют объем кислорода, который необходимо подать в ванну для достижения заданного содержания углерода: (8) где f(C*), f(С3) - функции при соответствующи х аргументах, равные: (9) С*, С3 - содержание углерода в металле соответственно в момент измерения при помощи зонда и заданное, %: 3 DVд (i-1) - погрешность в определении объема кислорода при нормальных условиях на предыдущей плавке, м; Gc - садка конвертера, т, и температуру металла после продувки этого объема кислорода ti, °С, (10) где t* - температура металла в момент ее измерения при помощи зонда, °С; Dt (i-1) - погрешность в определении конечной температуры на предыдущей плавке, °С. При необходимости охлаждения плавки производят расчет охлаждающих материалов: (11) (12) где DG ai - корректирующая масса известняка на охлаждение плавки, т; tз - заданная температура металла, °С; dG и(i-1) - погрешность определения корректирующей массы известняка на охлаждение предыдущей плавки, т; DHi - изменение расстояния от торца фурмы до уровня спокойного металла при окончании продувки, эквивалентное по охлаждающему воздействию корректирующей добавке известняка, м. При достижении заданных значений содержания углерода и температуры ванны производят окончание продувки, измеряют температур у шлака и его температуру ликвидуса, находят величину перегрева шлака по отношению к температуре ликвидуса, определяют продолжительность времени осаждения корольков металла из шлака и по истечении этого времени после окончания продувки производят слив металла из конвертера. Способ осуществляется следующим образом. В процессе продувки в блоках 1 и 2 определяют содержание углерода и температуру ванны конвертера. При достижении содержания углерода значения, превышающего заданное на 0,3%, производят измерение содержания углерода и температуры ванны с помощью зонда. При этом от блока 3 подается команда на блок 7 управления приводом зонда, информация о значениях содержания углерода и температуры ванны поступает в блок 3 соответственно из блоков 13 и 14. В блоке 3 рассчитываются управляющие воздействия на окончательный период продувки, которые подаются на блоки 4, 5, 6 управления соответственно расходом дутья, расстоянием от торца до уровня спокойного металла, расходом сыпучих материалов. После реализации управляющих воздействий блок 3 выдает сигнал об окончании продувки, поступающий на один из входов блока 9 И, на вход блока 10 измерения времени (запускается таймер) и на блок 8 управления приводом зонда для измерения температуры шлака и его температуры ликвидуса. Сигналы с блоков 15, 16 измерения температуры шлака и температуры ликвидуса поступают в блок 17 вычислительных операций, в котором определяют продолжительность времени осаждения корольков металла из шлака по формуле (3). В блоке 18 сравнения это время сравнивается с текущим временем, задаваемым блоком 10 измерения времени, и при их равенстве с выхода блока 18 на второй вход блока 9 И также будет поступать отличный от нуле вого сигнал. При поступлении двух сигналов на входы блока 9 И с его выхода на вход схемы управления 19 приводом конвертера поступит команда о сливе металла из конвертера. Пример. В 130-тонном конвертере необходимо выплавить металл для производства стали марки 35 ГС с заданным содержанием углерода 0,28% и заданной температурой 1570°С. Определяем содержание углерода, при котором необходимо произвести измерение параметров ванны при помощи зонда 0,28 + 0,3 = 0,58%. Определяют содержание углерода по ходу продувки по формулам (4-6) и при достижении значения, равного 0,58%, производят измерение параметров ванны: С* = 0,60%, t* = =1590°С. Определяем объем кислорода, который необходимо подать в ванну, для достижения заданного содержания углерода по формулам (8) и (9): Производим расчет охлаждающих материалов по формуле (11): . Производим реализацию управляющих воздействий, после чего прекращаем продувку и при помощи зонда измеряем температуру шлака 1570°С и температуру ликвидуса шлака 1550°С. Определяем время выдержки металла в конвертере по формуле (3): По истечении 8,6 мин производят слив металла из конвертера. Использование данного способа позволяет повысить производительность конвертера на соответственно уменьшается расход металлошихты на 1 т стали, за счет повышения выхода годного. 0,3%,

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of metal pouring moment from the converter

Автори англійськоюBohushevskyi Volodymyr Sviatoslavovych, Tserkovnytskyi Mykola Serhiiovych, Sorokin Mykola Oleksandrovych, Lyhotskyi Ihor Leonidovych

Назва патенту російськоюСпособ определения момента сливания металла из конвертера

Автори російськоюБогушевский Владимир Святославович, Церковницкий Николай Сергеевич, Сорокин Николай Александрович, Лигоцкий Игорь Леонидович

МПК / Мітки

МПК: C21C 5/30

Мітки: конвертера, металу, моменту, визначення, спосіб, зливання

Код посилання

<a href="https://ua.patents.su/4-2970-sposib-viznachennya-momentu-zlivannya-metalu-z-konvertera.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення моменту зливання металу з конвертера</a>

Попередній патент: Рідкокристалічна холестерічна плівка

Наступний патент: Спосіб контролю рівня ванни у конвертері

Випадковий патент: Внутрішнє сопло для перенесення розплавленого металу, що міститься в резервуарі, система для притискання вказаного сопла до ливарного пристрою