Електродугова піч для відновлення і плавлення залізорудних матеріалів

Формула / Реферат

Електродугова піч для відновлення і плавлення залізорудних матеріалів, що містить під, корпус з розміщеним на ньому склепінням, яке містить вогнетривку центральну частину і водоохолоджувану периферійну частину 1 газовідвідну систему. яка відрізняється тим, що периферійна частина виконана в вигляді кільцевої камери, утвореної вогнетривкою оболонкою 1 донною частиною, що уявляє собою трубчасту решітку, виконану в вигляді усіченого конуса, ось якого розміщена в вертикальній площині з розміщеним на ній перфорованим листом, твірна якого менш твірно решітки. причому решітка виконана з можливістю обертання. а газовідвідна система зв'язана з кільцевою камерою через приймальний бункер.

Текст

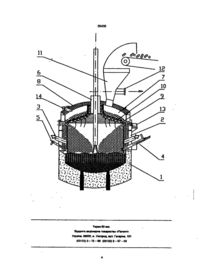

Електродугова піч для відновлення і плавлен* ня залізорудних матеріалів, що містить під, корпус э розміщеним на ньому склепінням, яке містить вогнетривку центральну частину і водоохолоджу Винахід відноситься до галузі металургії, а саме до відновлення і плавлення залізорудних матеріалів. Відома електродугова піч для переплаву залізорудних обкочувачів, що містить під, корпус з встановленими в його стінках газовими пальниками, склепіння, яке розміщене на корпусі, яке містить вогнетривку центральну частину і водоохолоджувану периферійну частину, виконану в вигляді кільцевої камери, нижня частина якої являє собою трубчасту решітку, місткість для нагріву залізорудних обкочувачів, що встановлена поза піччю • взаємозв'язана з нею за допомогою газовідвідної системи (MPT International 2/1998) Відомий пристрій не забезпечує ефективний нагрів залізорудних матеріалів і стабільність відновного процесу в печі тому, що нагрів кожної порції обкочувачів здійснюють відхідними газами поза піччю в спеціальному агрегаті, спряженому з газовідвідною системою електродугової печі Такий підігрів і попереднє відновлення обкочувачів супроводжується тепловими втратами в газовідвідному тракті, неефективністю нагріва і відновлення обкочувачів, що призводить до отримання різнорідного по фізико-хімічним характеристикам матеріалу, що подається в електродугову піч Завантаження в електродугову піч нагрітих і заздалегідь відновлених обкочувачів здійснюють однією порцією дискретно шляхом відведення склепіння печі, що супроводжується неминучими тепловими втратами і нерівномірним розподілом товстого шару обкочувачів в печі по поверхні матеріалу, що плавиться Процес довідновлення і плавлення об вану периферійну частину і газовідвідну систему, яка відрізняється тим, що периферійна частина виконана в вигляді кільцевої камери, утвореної вогнетривкою оболонкою і донкою частиною, що уявляє собою трубчасту решітку, виконану в вигляді усіченого конуса, ось якого розміщена в верти* кальній площині з розміщеним на ній перфорованим листом, твірна якого менш твірно решітки, причому решітка виконана з можливістю обертання, а газовідвідна система зв'язана з кільцевою камерою через приймальний бункер. кочувачів здійснюють в об'ємі електродугової печі з використанням конверсійних пальників, розташованих в бокових стінках корпусу над шаром обкочувачів При цьому процес відновлення минає нестабільно тому, що на зовнішній поверхні шару обкочувачів неминучо утвориться металева плівка, що перешкоджає проникненню газових струмів в об'єм шихти При цьому, газ що надходить в об'єм шару обкочувачів розподіляється нерівномірно, що призводить до різнорідності по фізико-хімічним характеристикам матеріалу, що подається в електродугову піч З відомих пристроїв найбільш близьким по технічній суттєвост? є електродугова піч (Рекламний проспект процесу "Contiarc" фірми "Mannes'mann-Demag", STM 6235.07 Е), що містить під, циліндричний корпус з пристроями для інтенсифікації процесу плавлення (пальника і фурми), склепіння, яке розміщене на корпусі і містить центральну частину в вигляді шахти з вогнетривким вставленням і периферійну частину в вигляді водоохолоджуваних кесонних секторів, розташованих по периметру корпуса. Кесонні сектори виконані з можливістю переміщення в вертикальній і горизонтальній площинах, а по периферії корпуса під склепінням розміщена газовідвідна система Подачу в електродугову піч шихтових матеріалів здійснюють за допомогою стрічкового транспортера з наступним розподілом в об'ємі печі системою секторів В відомому пристрої подачу холодних залізорудних матеріалів, наприклад обкочувачів в робочий простір печі здійснюють через систему Ke ю оГ 35435 сонних секторів. Відхідні гази не контактують з обкочувачами, що знаходяться на периферійній частині склепіння, тому процеси підігріву і попереднього відновлення обкочувачів виключені. Обкочувачі, що надійшли в робочий простір печі взаємодіють з відхідним газом, що сприяє їхньому частковому нагріву і незначному відновленню. Зважаючи на той, що висота шару обкочувачів. що знаходяться в печі значна, а процес їхньої переробки зводиться в основному до плавлення за допомогою електричної дуги, то можливості для відновлення реалізуються неефективно зважаючи на незначний контакт відхідних газів з матеріалом. В зв'язку з цим і тепло відхідних газів використовується не в повній мірі, що призводить до підвищення енергетичних витрат. Крім того, конструктивні особливості подачіобкочувачів в центральну частину печі істотно ускладнюють конструкцію, вимагають створенню в центральній частині печі захисної шахти для електрода, а наявність водоохолоджуваних кесонних секторів призводить до підвищеного видатку тепла з охолоджуваною водою, зменшує стійкість системи завантаження і розподілу шихти в умовах теплових навантажень. В основу винаходу поставлено задачу вдосконалення електродугової печі для відновлення і плавлення залізорудного матеріалу, в якій за рахунок зміни конструктивних елементів забезпечується стабільність і ефективність відновлення шляхом формування і постійного поновлення тонкого рівномірного шару подаваних в камеру матеріалів, що призводить до зниження енергетичних витрат. Поставлена задача вирішується тим, що в електродуговій печі для відновлення і плавлення залізорудних матеріалів, що містить під. корпус з розміщеним на ньому склепінням, яке містить вогнетривку центральну частину і водоохолоджувану периферійну частину і газовідвідну систему, згідно винаходу периферійна частина виконана в вигляді кільцевої камери, утвореної вогнетривкою оболонкою і донною частиною, що уявляє собою трубчасту решітку, виконану в вигляді усіченого конуса, ось якого розміщена в вертикальній площині з розміщеним на ній перфорованим листом, твірна якого менш твірної решітки, причому решітка виконана з можливістю обертання, а газовідвідна система зв'язана з кільцевою камерою через приймальний бункер. В запропонованій електродуговій печі процес підготовки обкочувачів до плавлення І Тхне плавлення здійснюють в двох зонах: 1. Попереднє відновлення обкочувачів відбувається в кільцевій рухомій камері, що є периферійною частиною склепіння. 2. Остаточне відновлення і плавлення обкочувачів відбувається в робочому просторі печі. Процес плавлення залізорудних матеріалів складається з послідовних стадій відновлення, що минають по схемі: ЯегОз -» Fe3O* -> FeO -• Fe Особливо інтенсивно з високою швидкістю Ідуть низькотемпературні процеси твердофазного відновлення вищих оксидів. В якості відновного газу для таких процесів доцільно використати газ з низьким змістом відновного компоненту. В запропонованому пристрої попереднє відновлення окислених обкочувачів при температурі, що не перевищує 600°С проводять в кільцевій камері, утвореній водоохолоджуваною решіткою, що обертається, на якій розміщений перфорований лист, постачений отворами для проходження відновного і азу, діаметр якого менш діаметру решітки. Обкочувачі, що влучають на перфорований лист з завантажувального пристрою рівномірно розподіляються тонким шаром по поверхні листа і перебувають в стані руху від центру до периферії. Запропонована конструкція забезпечує процес ефективного відновлення обкочувачів від вищих до нижчих оксидів по ходу просування по листу за рахунок вільного проходження відновного газу через отвори листа, його рівномірного розподілу в об'ємі шару обкочувачів. інтенсивного їхнього підігріва до температури біля 600°С і рівномірну подачу вздовж стінок корпуса електродугової печі в робочий простір. Процес може бути інтенсифікований за рахунок використання конверсійних пальників в склепінні печі. В кільцевій камері відбувається також інтенсивне фільтрування відхідних газів від пилу. Влучаючи в робочий простір печі - другу зону переробки, обкочувачі утворюють псевдостійкий конус з похилом від стінок печі до її центру, тобто до нижньої частини електродів - інтенсивної* зони їхнього плавления. В бокових стінках корпусу печі встановлені пальники для подачі відновного газу таким чином, що струмінь газу направлений від периферії до центру вздовж кордону розділу тверді обкочувачі - шлакометалевий розплав. Постійна подача заздалегідь відновлених обкочувачів в робочий простір печі забезпечує низькотемпературну зону на внутрішній поверхні псевдостійкого конуса, перешкоджаючи утворенню на його поверхні спікної коринки, що сприяє безперешкодному виходу відхідних газів і подальшого їхнього використання в процесі попереднього відиовпення обкочувачів в кільцевій камері. Оксид вуглецю, що виділяється із-за швидкого підіфіву зруйнованих обкочувачів сприяє інтенсифікації відновного процесу, що призводить до утворення на кордоні розділу обкочувачі - шлакометалевий розплав матеріалу з високим ступенем металізації, для розплавлення якого вимагається менш енерговитрат, а саме плавлення відбувається з більшою швидкістю. Запропонована електродугова піч для відновлення і плавлення залізорудних матеріалів пояснюється фігурою. Електродугова піч містить під 1, циліндричний корпус 2, в бокових стінках якого встановлені конверсійні пальники 3, надзвукова фурма 4 І фурми S для подачі вугілля. Ма корпусі 2 розміщене склепіння, що містить вогнетривку центральну частину 6 з електродним отвором і водоохолоджувану периферійну частину, виконану в вигляді кільцевої камери 7. Кільцева камера 7 утворена вогнетривкою оболонкою 8 і донною частиною, що уявляє собою трубчасту решітку 9. виконану в вигляді усіченого конуса. На трубчастій решітці 9 розміщений перфорований лист 10, твірна якого менш твірної решітки 9. На склепінні встановлений приймальний бункер 11, з'єднаний з кільцевою камерою 7 і газовідвідною системою через патрубок 12. Трубчаста решітка 9 взаємозв'язана з 35435 електроприводом 13, наприклад зубчастою передачею. В Периферійній частині склепіння передбачена можливість настанови конверсійних пальників 14 для підвищення ефективності процесу відновлення в кільцевій камері 7. Пристрій працює слідуючим чином. Через приймальний бункер 11 в кільцеву камеру 7 подаються окислені обкочувачі, що влучають на перфорований лист 10, розміщений на трубчастій решітці 9. Обкочувачі рівномірним шаром розподіляються по поверхні перфорованого листа 10. Відхідні гази з робочого простору печі через отвори в перфорованому листі 10 проникають в замкнутий простір кільцевої камери 7, нагріваючи обкочувачі до температури 600°С і сприяючи відновному процесу в їхньому об'ємі, що здійснюється також із допомогою конверсійних пальників 14. Низькотемпературний відновний процес в кільцевій камері 7 йде в безперервному режимі: обкочувачі, що надходять в кільцеву камеру 7, знаходяться в постійному переміщенні від центру до периферії і оскільки їхній шар невеликий, а трубчаста решітка 9 за допомогою електропривода 13 вчиняє обертальний рух навколо своєї осі, то забезпечується максимальний контакт відхідних газів, що минають в об'єм кільцевої камери 7 з обкочувачами. По проходженню обкочувачами шляху від центру до периферії' їхня температура досягає 600°С і завершується процес їхнього попереднього відновлення. Оскільки твірна перфорованого листа 10 менш твірної трубчастої решітки 9, заздалегідь відновлені обкочувачі безперешкодно влучають вздовж внутрішніх стінок циліндричного корпуса електродугової печі, в її робочий простір. Наявність в кільцевій камері 7 вогнетривкої оболонки 8 надійно ізолює склепіння від теплових навантажень. Обкочувачі, що влучають в робочий простір електродугової печі утворюють псевдостійкий конус з похилом від стінок печі до її центру з квазістабільною поверхнею, яка постійно оновлюється новим надходженням обкочувачів. Процес остаточного відновлення обкочувачів з отриманням на цій стадії металізованого продукту здійснюється в робочому просторі електродугової печі за допомогою встановлених в бокових стінках циліндричного корпуса 2 конверсійних пальників 3, надзвуковий фурми 4 і фурми 5 для подачі вугілля. Подача відновного газу через стінові конверсійні пальники забезпечує рівномірний розподіл газу вздовж кордону розділу тверді обкочувачі-шлакометалевий розплав, що сприяє ефективному протіканню відновних* процесів у всьому об'ємі обкочувачів, що знаходяться в робочому просторі печі і їхньому інтенсивному підігріву. Підготовані таким чином обкочувачі надходять в шар шлакометалевого розплаву, де і відбувається їхнє плавлення. Таким чином, запропонована конструкція печі забезпечує стабільний і ефективний процес відновлення Окислених обкочувачів в двох зонах - в кільцевій камері і робочому просторі печі, що призводить до зниження енергетичних витрат. 35435 И Тираж 50 ею. Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, аул. Гагаріиа. 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюElectric arc furnace for restoration and melting iron ore materials

Автори англійськоюTischenko Petro Illich

Назва патенту російськоюЭлектродуговая печь для восстановления и плавления железорудных материалов

Автори російськоюТищенко Петр Ильич

МПК / Мітки

МПК: F27B 3/00

Мітки: матеріалів, залізорудних, плавлення, піч, відновлення, електродугова

Код посилання

<a href="https://ua.patents.su/4-35435-elektrodugova-pich-dlya-vidnovlennya-i-plavlennya-zalizorudnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Електродугова піч для відновлення і плавлення залізорудних матеріалів</a>

Попередній патент: Електродугова піч для відновлення і плавлення залізорудних матеріалів

Наступний патент: Спосіб засвоєння мовної інформації

Випадковий патент: Інтегральний перетворювач тиску