Електродугова піч для відновлення і плавлення залізорудних матеріалів

Формула / Реферат

1. Електродугова піч для відновлення і плавлення залізорудних матеріалів, що містить під, корпус з розміщеним на ньому склепінням, яке містить вогнетривку центральну частину з електродним отвором, водоохолоджувану периферійну частину, виконану в вигляді кільцевої камери, нижня частина якої являє собою трубчасту решітку, приймальну місткість, розташовану на склепінні і взаємозв'язану з кільцевою камерою, і газовідвідну систему, сполучену з кільцевою камерою, яка відрізняється тим, що кільцева камера з зовнішньої сторони постачена вогнетривкою оболонкою, трубчаста решітка виконана в вигляді усіченого конуса, твірна якого розміщена під кутом 55-65° до поздовжній осі корпуса, на якому розміщений перфорований лист з сумарною площею отворів рівної 0,25-0,40 площі поперечного перетину корпуса, причому решітка виконана з можливістю зворотно-поступального переміщення в вертикальній площині, а приймальна місткість розміщена концентричне електродному отвору центральної частини склепіння і взаємозв'язана з газовідвідною системою.

2 Електродугова піч по п. 1. яка відрізняється тим. що кільцева камера постачена радіальне встановленими конверсійними пальниками.

3 Електродугова піч по п. 1, яка відрізняється тим, що решітка виконана з можливістю замикання камери при переміщенні її по направленню до поду.

4. Електродугова піч по п. 1, яка відрізняється тим. що решітка виконана з можливістю замикання камери при переміщенні її по направленню до склепіння.

Текст

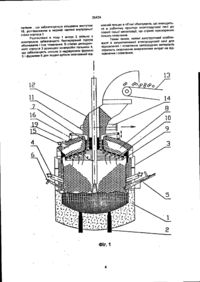

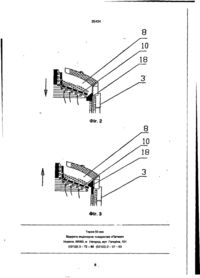

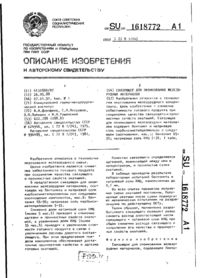

1 Електродугова піч для відновлення і плавлення залізорудних матеріалів, що містить під, корпус з розміщеним на ньому склепінням, яке містить вогнетривку центральну частину з електродним отвором, водоохолоджувачу периферійну частину, виконану в вигляді кільцевої камери, нижня частина якої являє собою трубчасту решітку, приймальну місткість, розташовану на склепінні і взаємозв'язану з кіпьцевоні камерою, і газовідвідну систему, сполучену з Лишеною камерою, яка яідрЬняється тим, шо кільцева камеря з зовнішньої сторони постачена вотнетривкою обопонкою, трубчаста решітка виконана в вигляді усіченого конуса, твірна якого розміщена пщ кутом 55-65° до поз довжній осі корпуса, на якому розміщений перфорований лист з сумарною площею отворів рівної 0.25-0 40 площі поперечного перетину корпуса, причому решітка виконана з можливістю зворотнопоступального переміщення в вертикальній площині, а приймальна місткість розміщена концентрично електродному отвору центральної частини склепіння і взаємозв'язана з газовідвідною системою 2 Електродугова піч по п. 1, яка відрізняється тим. що кільцева камера постачена радіально встановленими конверсійними пальниками 3 Електродугова піч по п. 1, яка відрізняється тим, що решітка виконана з можливістю замикання камери при переміщенні її по направленню до поЯУ 4 Електродугова піч по п. 1, яка відрізняється тим. що решітка виконана з можливістю замикання камери при переміщенні її по направленню до склепіння. Винахід відноситься до галузі металургії, в частковості до конструкцій електродугових печей для безперервного ппавпення залізорудних матеріалів Відома електродугова піч дпя плавлення залізорудних обкочувачів, що містить під, корпус з встановленими в його стінках газовими папьниками склепіння, яке розміщене на корпус* І містить вогнетривку ідентрапьну частину і водоохоподжувану периферійну частину (MPT International 2/1998) Водоохоподжувана периферійна частина виконана в вигляді кільцевої камери, яка являє собою в вертикальній ппощині кронштейн, нижня гілка якого розміщена під кутом 70-80* до поздовжній осі корпуса, а нижня частина кільцевої камери являє собою трубчасту рештку. Відомий пристрій містить МІСТКІСТЬ для нагрівання залізорудних обкочувачів. встановлену поза піччю і взаємозв'язану з ній за допомогою газовідвідної системи. При використанні відомого пристрою для плавлення залізорудних матеріалів, наприклад обкочувачів не забезпечується ефективний нагрів і вщновлення в об'ємі печі тому, що нафт єдиної порції обкочувачів здійснюють дискретно поза піч чю за допомогою спеціальної газовідвідної системи, що спряжено з тепловими втратами в газовідвідному тракті Попереднє відновлення залізорудних обкочувзчів неефективно, осюпькі не забезпечується рівномірний нагрів обкочувачів в об'ємі місткості, що призводить до різнорідності по фізико-хімічним характеристикам матеріапу. що подається в піч Завантаження в піч нагрітих матеріалів здійснюють дискретно шляхом відведення склепіння печі, що супроводжується неминучими тепловими втратами Процес відновлення і плавлення обкочувачів здійснюється в об'ємі печі з використанням газових пальників При цьому процес відновлення нестабільний із-за малої площі і нерівномірності контакту газу, що надходить в піч э обкочувачами, тому, що товщина шару обкочувачів велика З відомих пристроїв найбільш близьким по технічній суттєвості є деованна електродугова піч для безперервного плавлення (FP 0 843 020 А1), що містить корпус, постачений конверсійними пальниками, поділений перегородкою на дві частини, з розміщеним на ньому склепінням, яке містить вогнетривку центральну частину, водоохолоджу о до со 35434 вану периферійну -детину, виконану в вигляді кільцевої камори ос-іжено^ водоохолоджуваними трубами, що мають в вертикальному перетині форму кронштейнів Нижня частина кільцевої камери явлж собою газорозподільну решітку, причому камера спряжена з газовідвідного системою В випадку використання залізорудних матеріалів в вигляді обкочувачів, їхню подачу в робочий простір печі здійснюють системою транспортерів, розташованою п закритій приймальній місткості Холодні обкочувачі, влучаючи в робочий простір 1-ї частини корпуса контактують з газом, що надходить через конверсійні стінові папьники, минають стадії відновлення і плавлення Отриманий розплав металу надходить в робочий простір 2-ї частини корпуса, в якій відбувається його остаточна обробка. Відхідні гази з 2-і частини корпуса послідовно минають через шар обкочувачів 1-ї частини корпуса і виводяться через газовідвідну систему, розташовану на склепінні печі. Відомий пристрій не забезпечує ефективного «агріеу і відновлення залізорудних обкочувачів тому, що процес відновлення обкочувачів і їхнє плавлення суміщений в 1-й частині корпуса Холодні обкочувачі, що надходять в піч, потрапляють на розплав, процес їхнього відновлення нерегульоаэний тому, що перевищує процес плавлення. Відхідні гази з 2-і частини корпуса контактують тільки з поверхнім шаром об* мувачів в 1-й частині корпуса, незначно впливаю1' * на процеси відновлення Крім того, тепло відх дних газів, що надходять в 2-у частину корпуса, використовується нераціонально, оскільки значн і кількість газу взагалі не контактує з обкочувачамн і виводиться газовідвідною системою. Газ, що надходить через конверсійні пальники 1-ї частини корпуса, слабко впливає на процеси відновлення зважаючи на малу поверхню контакту В основу винаходу поставлено задачу вдосконалення електродугової печі для відновлення і плавлення залізорудних матеріалів, в якій за рахунок зміни конструктивних особливостей забезпечується ефективний нагрів і відновлення залізорудних матеріалів в об'ємі печі шляхом збільшення поверхні контакту газу з залізорудним матеріалом, що призводить до скорочення енергетичних витрат на виробництво металу Поставлена задача вирішується тим, що в електродуговій печі для відновлення І плавлення залізорудних матеріалів, що містить під, корпус з розміщеним на ньому склепінням, яке містить вогнетривку центральну частину з електродним отвором, водоохолоджувачу периферійну частину, виконану в вигляді кільцевої камери, нижня частика якої являє собою трубчасту решітку, приймальну місткість, розташовану на склепінні і взаємозв'язану з кільцевою камерою, і газовідвідну систему, сполученою з кільцевою камерою, згідно винаходу кільцева камера з зовнішньої сторони постачена вогнетривкою оболонкою, трубчасте решітка виконана в вигляді усіченого конуса, твірна якого розміщена під кутом 55-65° до поздовжній осі корпуса, на якому розміщений перфорований лист з сумарною площею отворів рівної 0,25-0,40 площі поперечного перетину корпуса, причому решітка виконана а можливістю зворотно-поступального переміщення в вертикальній площині, а приймаль на місткість розміщена концентрично електродному отвору центральної частини склепіння ( взаємозв'язана з газовідвідною системою. Доцільно, щоб кільцева камера була постачена радіально встановленими конверсійними пальниками. Доцільно, щоб решітка бупз виконана з можливістю замикання камери при переміщенні її по направленню до поду Доцільно, щоб решітка була виконана з можливістю замикання камери при переміщенні її по направленню до склепіння Запропонована електродугова піч сконструйована як агрегат безперервної чинності з дискретним випуском з неї одержуваного металевого розплава. В електродуговій печі є дві конструкційні зони, одна з яких застосовується для підігріву до температури 600"С залізорудного матеріалу і його відновлення з наступною його подачею по мірі доводки до необхідних параметрів по температурі і ступеню відновлення в робочий простір печі (2-а зона), де відбувається плавлення залізорудного матеріалу з отриманням металевого розплава і його періодичним випуском з печі. Для отримання рівномірно прогрітого І відновленого залізорудного матеріалу вимагається забезпечення максимального контакту поверхні часток залізорудного матеріалу з відновним газом, що подається розосереджено до нижньої поверхні залізорудного матеріалу, що знаходиться в камері для проведення відновного процесу, вчасного вилучення відпрацьованого газу з електродугової печі періодичним вивантаженням підготованого залізорудного матеріалу в робочий простір печі без переміщення склепіння, завантаженням нової порції залізорудного матеріалу в камеру для його відновлення. Такі умови забезпечуються конструктивними особливостями запропонованої електродугової печі для відновлення і плавлення залізорудних матеріалів. Порція залізорудного матеріалу, що подається в електродугову піч, влучає в кільцеву камеру, нижня частина якої являє собою трубчасту водоохолоджувачу решітку, на якій розміщений перфорований лист, в якому є отвори для проходження відновного газу Трубчаста решітка виконана в вигляді усіченого конуса, твірна якого розміщена під кутом 55-65° до поздовжній осі корпуса. Така конструкція забезпечує рівномірний розподіл залізорудного матеріалу по всій площі перфорованого листа в кільцевій камері, а вибраний кут похилу решітки камери сприяє безперешкодному вивантаженню відновленого залізорудного матеріалу в робочий простір печі. При углі покилу більш 55" можливо зависання залізорудного матеріалу в камері в процесі його вивантаження, при углі менш 65° порушується рівномірність розподілу залізорудного матеріалу на перфорованому листі і знижується час контакту матеріалу з газом в камері, а отже знижується ефективність процесу, Перфорований лист по всій площі постачений отворами, сумарна площа яких складає 0,25-0,40 площі перетину корпуса, що забезпечує рівномірне проходження відхідних (відновних) газів через всю нижню поверхню порцГ* залізорудного матеріалу і безперешкодне проникнення а його об'єм, 35434 По досягненні в камері температури біля 300*С починається процес інтенсивного відновлення залізорудного матеріалу, який оеде до показань швидкісного екстремуму, тобто до температури 600°С, піспя чого відновлений залізорудний матеріал вивантажують а робочий простір електродугової печі. Вибраний діапазон сумарної площі отворів в перфорованому листі забезпечує максимальний контакт поверхні окремих часток залізорудного матеріалу з відновним газом при раціональному видатку газу на відновлення При цьому відбувається інтенсивне фільтрування відхідного (відновного) газу від пилу, що в подальшому дозволить виключити фільтри грубої очистки відхідного газу. Зменшення сумарної площі отворів в перфорованому листі менш величини 0,25 від площі перетину корпуса не забезпечить оптимальні умови для відновлення залізорудного матеріалу, збільшення сумарної площі отвору більш величини 0,40 від площі перетину корпуса призведе до нераціонального видатку відновного газу І конструктивної міцності перфорованого листа Наявна в конструкції можливість зворотнопоступального переміщення решітки в вертикальній площині сприяє ефективному поновленню поверхні матеріалу, що підлягає відновленню в процесі вивантаження з камери І рівномірному розподілу відновленого залізорудного матеріалу по поверхні металевого розппавэ в електродуговій Иечі. Запропонована електродугова піч для відновлення і плавлення залізорудних матеріалів пояснюється кресленнями, де на фіг. 1 уявлена схема печі, вертикальний перетин, на фіг. 2 показана решітка в момент замикання камери при переміщенні її по направленню до поду; на фіг. З решітка в момент замикання камери при переміщенні її по направленню до склепіння Електродугова піч містить під 1 з розміщеними в ній анодами 2, циліндричний корпус 3 з встановленими в його стінках конверсійними пальниками 4, надзвукової фурми 5 і фурмами б для подачі вугілля. На корпусі 3 розміщене склепіння що містить вогнетривку центральну частину 7 з електродним отвором і водоохолоджувану периферійну частину, виконану в вигляд» кільцевої камери 8 нижня частина якої являс собою трубчасту решітку 9, виконану в вигляді усіченого конуса, твірна якого розміщена під кутом рівним 55-65" до поздовжній осі корпуса 3 На решітці 9 розміщений перфорований пист 10 з сумарного площею отворів рівної 0.25-0.40 площі поперечного перетину корпуса На склепінні розміщена приймальна місткість, яка складена з розташованого концентрично електродному отвору циліндричного патрубка 11, взаємозв'язаного похилим каналом 12 із засобами завантаження 13 матеріалу Циліндричний патрубок 11 приймальної місткості супряжений з газовідвідною системою 14 8 кіпьцевій камері 8 встановлені конверсійні пальники 15. Можливість зворотнопоступального переміщення реіштки 9 в вертикальній площині забезпечена гідроциліндром 16 приводу Замикання кільцевої камери 8 при переміщенні решітки 9 по направленню до поду 1 забезпечується конфігурацією верхньої частини корпуса 3, виконаної в вигпяді зворотного усіченого конуса 17 (фіг. 2). Замикання кільцевої камери 8 при переміщенні решітки 9 по направленню до ск лепіння забезпечується виконанням кільцевого виступу 18 в верхній частині внутрішньої поверхні стінки корпуса 3 (фіг. 3) Кільцева кам°ра 0 з зовнішнього боку постачена вогнетривкою оболонкою 19. Пристрій працює слідуючим чином. Зз допомогою засобів завантаження 13 колодні залізорудні окислені обкочувачі подаються в приймальну місткість, де вони, минаючи по похилому канапу 12 влучають спочатку в циліндричний канал 11. а після цього в кільцеву камеру S на поверхн'о перфорованого листа 10 Завантаження обкочуваній в приймальну місткість здійснюється таким чином, щоб щільний шар обкочувач'в заповнював весь циліндричний канал 11 і частину похилого канапу 12 Це викликане тим. що циліндричний канал приймальної МІСТКОСТІ супряжений з газовідвідною системою 14 Тому в циліндричному каналі відбувається інтенсивний підігрів обкпчувачів відхідними газами і фільтрування відхідних газів від пилу Влучаючи в кільцеву камеру 8 на перфорований лист 10 обкочувачі рівномірно розподіляються по поверхні листа 10 і проводять стадію підігріву до температури біля 600"C і попереднього відновлення за допомогою відхідних газів з електродугової печі, які проникають в шар обкочуваній через отвори, які розташовані в перфорованому листі 10, а також відновного гззу, що подається в кільцеву камеру 8 через конверсійні пальники 15 Таким чином створені умови, що забезпечують ефективне використання -іепла відхідних газів 6ejпосередньо в епектродуговій печі для підігріву обкочувачів в кільцевій камері 8, що виключає неминучі тепловтрати при транспортуванні відхідних газів в будь-які поззпічні агрегати, що служать для підігріву шихти Водоохолоджувача трубчаста решітка 9 призначена для теплозахисту склепіння в пристрої, не перешкоджає інтенсивному підігріву і попередньому відновленню обкочувачів в кільцевій камері 8 тому, що перфорований лист 10 постачений отворами для безперешкодного проходження через них відхідних газів, а обкочувачі, які знаходяться на поверхні перфорованого листа 1Q являють собою теплооолюючий шар для периферійної частини При цьому, зовнішня стінка кільцевої камери 8 постачена вогнетривкою оболонкою 19. що надійно Ізолює склепіння від теплових навантажень Трубчаста решітка 9 виконана в вигляді усіченого конуса має можливість зворотно-поступального переміщення в вертмгальній площині за допомогою гідроциліндра 16 При переміщенні трубчастої решітки по направленню до склепіння підігріті до температури 600вС і звздалегідь відновлені обкочувачі вивантажуються з кільцевої камери 8 вздовж внутрішньої стінки циліндричного корпуса 3 в робочий простір електродугової печі, утворюючи своєю масою природний укіс в направпенні зони горіння електричної дуги. Піспя вивантаження з кільцевої камери 8 підготованих до подальшого переділу обкочувачів здійснюється замикання кільцевої камери 8 шляхом переміщення решітки 9 по направленню до поду 1, що забезпечується конфіїурацісю верхньої частини корпуса 3, виконаної в вигляді зворотного усіченого конуса 17. або замикання камери шляхом переміщення решітки 9 по направленню до CV 35434 пепінчя , що забезпечується кільцевим виступом 18, розташованим в верхній частині внутрішньої стінки корпуса З Розташовані в поду 1 аноди 2 спільно з електродом забезпечують безперервний підігрів обгочувачів і fane плавлення. В стінках циліндричного корпус 3 розміщені конверсійні пальники 4, що забезпечують спільно із надзвуковою фурмою 5 І фурмями 6 для подачі вугілля інтенсивний від новний процес в об'ємі обкочувачів, що знаходяться в робочому просторі електродугової печі до повної їхньої металізації, що сприяє прискоренню їхнього плавлення. Таким чином, наявні конструктивні особливості в запропонованої електродугової печі для відновлення і плавлення залізорудних матеріалів сприяють скороченню енергетичних витрат на відновлення і плавлення. 13 ФІГ. 1 35434 Фіг. 2 Фіг. З Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122)3-72-89 (03122)2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюElectric arc furnace for restoration and melting iron ore materials

Автори англійськоюTischenko Petro Illich

Назва патенту російськоюЭлектродуговая печь для восстановления и плавления железорудных материалов

Автори російськоюТищенко Петр Ильич

МПК / Мітки

МПК: F27B 3/00

Мітки: електродугова, піч, матеріалів, залізорудних, відновлення, плавлення

Код посилання

<a href="https://ua.patents.su/6-35434-elektrodugova-pich-dlya-vidnovlennya-i-plavlennya-zalizorudnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Електродугова піч для відновлення і плавлення залізорудних матеріалів</a>

Попередній патент: Спосіб теплової обробки продуктів у скляній тарі та пристрій для його здійснення

Наступний патент: Електродугова піч для відновлення і плавлення залізорудних матеріалів

Випадковий патент: Спосіб виготовлення конічної гвинтової заготовки