Плазмовий пристрій

Формула / Реферат

1. Плазмовий пристрій для нанесення металевих і керамічних покриттів з періодичною структурою на внутрішню поверхню металевого неферомагнітного трубчатого виробу, що складається з трубчатого водоохолоджуваного катода, який розпилюється, і містить в своїй порожнині магнітну систему, концентричного йому оброблюваного трубчатого виробу, між якими включене джерело живлення розряду, який відрізняється тим, що додатково містить рухому зовнішню магнітну систему, яка охоплює додаткову герметичну трубчату робочу камеру з патрубками для вакуумного відкачування і напуску плазмоутворюючого і реакційного газу з відповідною запірно-регулюючою арматурою, причому на внутрішній стінці робочої камери закріплений оброблюваний трубчатий виріб, а сама робоча камера змонтована на діелектричних втулках, що ковзають вздовж трубчатого водоохолоджуваного катода, який має запас матеріалу покриття у вигляді однієї чи декількох, послідовно розташованих на його зовнішній поверхні циліндричних ділянок тонких металевих шарів, у внутрішній порожнині катода розташована рухома внутрішня магнітна система, а сам катод і робоча камера підключені до джерела розряду через перемикач полярності, при цьому для незалежного чи синхронізованого, зворотно-поступального переміщення усіх рухомих елементів плазмового пристрою відносно один одного передбачені відповідні приводи.

2. Плазмовий пристрій за п. 1, який відрізняється тим, що трубопроводи подачі і виводу охолоджуючої води з порожнини катода виконані з обох його кінців.

3. Плазмовий пристрій за п. 1, який відрізняється тим, що між оброблюваним трубчатим виробом і стінкою робочої трубчатої камери послідовно змонтований нагрівач і декілька шарів теплових екранів.

Текст

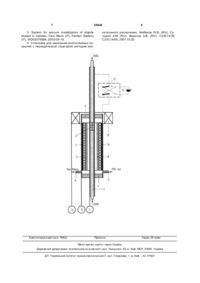

1. Плазмовий пристрій для нанесення металевих і керамічних покриттів з періодичною структурою на внутрішню поверхню металевого неферомагнітного трубчатого виробу, що складається з трубчато го водоохолоджуваного катода, який розпилюється, і містить в своїй порожнині магнітну систему, концентричного йому оброблюваного трубчато го виробу, між якими включене джерело живлення розряду, який відрізняється тим, що додатково містить рухому зовнішню магнітну систему, яка охоплює додаткову герметичну тр убчату робочу камеру з патрубками для вакуумного відкачування і напуску плазмоутворюючого і реакційного газу з відповідною запірно-регулюючою арматурою, причому на внутрішній стінці робочої камери закріплений оброблюваний трубчатий виріб, а са U 2 (19) 1 3 38845 При застосуванні високошвидкісного іонного розпилення магнетронною розпилюючою системою, температура виробу, що оброблюється, не перевищує критичного значення. Покриття характеризується низьким показником шорсткості, що практично повторює шорсткість полірованої поверхні основи і таким чином дозволяє виключити фінішні операції механічного шліфування і полірування, скоротити технологічний цикл виготовлення гідроциліндру. На цей час розроблено багатошарові керамічні покриття з нанометричною структурою [1]. Такі покриття з успіхом впроваджуються для підвищення зносостійкості металообробного інструменту. По своїм фізико-механічним властивостям ці покриття, в порівнянні з одношаровими хромовими чи нітрідними, можуть краще задовольняти вимогам підвищення довговічності і функціональності гідроциліндрів шасі літаків Сумарна товщина шаруватого манометричного покриття становить приблизно 3-5мкм і воно складається з шарів нітридів перехідних металів рівної товщини, що чергуються. Встановлено, що фізико-механічні властивості покриттів з періодичною наноструктурою перевершують відповідні властивості кожного індивідуального шару і значно покращуються при зменшенні періоду структури від десятків до одиниць нанометрів. При цьому важливою є вимога чіткості границі між індивідуальними шарами. Покриття мають відмінні адгезійні і в'язкісні характеристики, які вкрай бажані для покриття відповідальних елементів, що експлуатуються в умовах динамічного навантаження (таких як гідроамортизатори шасі літака). Отримання широкого діапазону властивостей шар уватого покриття може бути забезпечено варіацією товщини і матеріалу шарів (MeN-Me; Me 1N-Me2N-Me3N; і т.ін.). Можливість нанесення як одношарових, відносно товстих (50100мкм.) металевих покриттів, так і нанометричних багатошарових керамічних покриттів, значно розширює діапазон можливостей технологічного плазмового уста ткування. При визначені рівня техніки для нанесення покриттів аналізувалася інформація щодо плазмових пристроїв для нанесення покриттів на внутрішню поверхню в вакуумі (с23с14/35) і інформація що до іонно-плазмових пристроїв для нанесення шаруватих покриттів тип у superlattice. В якості аналогів плазмових пристроїв для нанесення покриттів на внутрішню можуть бути використані установки з магнетронними і вакуумнодуговими випарювачами циліндричного типу (наприклад установки типу УВ, МИР). Такі установки потенційно придатні для нанесення покриттів на внутрішню поверхню тр уб діаметром до приблизно 100мм. Обробка виробів менших діаметрів до деякої міри обмежується діаметром катода плазмового пристрою. При цьому в установках такого типу відсутні можливості для проведення інтенсивної попередньої іонно-плазмової обробки поверхні виробу в одному вакуумному циклі з нанесенням покриття. В розглянутих установках не передбачаються технологічні режими з обмеженням температури виробу. 4 Таким чином, в установках-аналогах не задовольняються основні вимоги нанесення покриття на внутрішню поверхні довгих тр убчати х виробів малого діаметру. Найближчим аналогом може бути установка МИР-46, що містить розташований на вісі вакуумної камери циліндричний магнетронний розпилювач, з нерухомою магнітною системою в порожнині трубчатого, водоохолоджуваного катоду. Катод, що розпилюється, підключено до негативного полюсу джерела живлення магнетронного розряду, позитивний полюс якого підключено до циліндричної обичайки вакуумної камери, яка являється анодом і знаходиться під потенціалом землі. Аналогів плазмових пристроїв для нанесення металевих і керамічних одно- і багатошарових покриттів з періодичною, мікро- і наноструктурою на внутрішню поверхню тр убчати х виробів не виявлено. Вакуумно-плазмові установки [2], [3] не призначені для обробки внутрішньої поверхні. На установці [4] можливо нанесення багатошарового покриття на внутрішню поверхню діаметром 400мм. і приблизно такої ж довжини. Установка включає вакуумну камеру з патрубками відкачки і напуску плазмоутворюючого і реакційного газу, два планарні, водоохолоджувані незбалансовані магнетронні розпилювачі з катодами, що виготовлено з різних металів. Катоди з магнітними системами, розміщено в центрі механізму переміщення виробів - обертанні планетарного типу. На обертач може бути змонтовано один циліндричний виріб. При обертанні планетарного механізму і при роботі магнетронів з напуском в камеру робочих газів аргону і азоту, на вн утрішній поверхні виробу послідовно конденсуються шари нітридів металів, з яких виго товлено катоди магнетронних розпилювачів. Недоліком цієї конструкції установки, окрім неможливості обробки довгих тр убчати х виробів малого діаметру, є формування шарів покриття з розмитими границями, що знижує фізико-механічні властивості покриття. В основу корисної моделі покладено вирішення наступних задач: а) Розроблення технічних рішень, що забезпечують нанесення магнетронних покриттів на внутрішню поверхню довгих трубчати х виробів малого діаметру. б) Розроблення технічних рішень, що забезпечують проведення технологічних операцій попередньої підготовки поверхні і нанесення покриття в одному вакуумному циклі. в) Розроблення технічних рішень, що мінімізують вплив залишкової атмосфери вакуумної камери на хімічний склад покриття. г) Розроблення плазмового пристрою, що забезпечує нанесення на внутрішню поверхню одноі багатошарових металевих і керамічних покриттів з мікро- і наноструктурою. Поставлені задачі вирішуються тим, що розроблений плазмовий пристрій, який заявляється як корисна модель, додатково містить рухому зовнішню магнітну систему, яка охоплює додаткову герметичну, тр убчату робочу камеру з патрубками для вакуумної відкачки і напуску плазмоутворюючого і реакційного газу з відповідною запірно 5 38845 регулюючою арматурою, причому на внутрішній стінці робочої камери закріплено оброблюваний трубчатий виріб, а сама робоча камера змонтована на діелектричних втулках, що ковзають вздовж трубчато го, водоохолоджуваного катоду, який має запас матеріалу покриття у вигляді однієї чи декількох, послідовно розташованих на його зовнішньої поверхні циліндричних ділянок тонких металевих шарів, у вн утрішній порожнині катоду розташована рухома внутрішня магнітна система, а сам катод і робоча камера підключені до джерела розряду через перемикач полярності, до того ж мається можливість незалежного, чи синхронізованого, зворотно-поступального переміщення всіх рухомих елементів плазмового пристрою відносно один одного, для чого маються відповідні приводи. Трубопроводи подачі і виводу охолоджуючої води з порожнини катоду може бути виконано з обох його кінців, а між оброблюваним трубчатим виробом і стінкою робочої трубчатої камери послідовно може бути змонтовано нагрівач і декілька шарів теплових екранів. Суть корисної моделі пояснюється кресленням, де приведено конструктивну схему плазмового пристрою. Основою конструкції плазмового пристрою є тр убчатий водоохолоджуваний катод (1). Матеріал трубки повинен бути не феромагнітним (нержавіюча сталь, титан, мідь, та ін.). Для забезпечення мінімальної відстані між поверхнею катоду, що розпилюється, і полюсами магнітної системи трубка повинна бути тонкостінною. Кінці катодної трубки виходять за межі вакуумної камери. В порожнині катоду, з мінімальними радіальним зазором, розміщується рухома магнітна система (2). Зворотно-поступальне переміщення магнітної системи забезпечує привід (3), що розташовано за межами вакуумної камери і з'єднано з магнітною системою трубкою для подачі охолоджуючої води. При неможливості забезпечити наскрізний проток, вода подається в зону магнітної системи двома трубками, що заведені з протилежних кінців катоду. Зовнішня поверхня катодної трубки розпилюється магнетронним розрядом і являється запасом матеріалу для формування покриття. Запас матеріалу покриття може бути створено шляхом нанесення на робочу поверхню катоду шару відповідного металу (хрому, нікелю, міді та ін.). На робочій поверхні катоду може бути сформовано декілька циліндричних ділянок, що містять різні матеріали покриття. Концентрично катоду на діелектричних втулках (4) змонтовано робочу камеру (5). Внутрішню порожнину робочої камери максимально ізольовано від вакуумної камери. Робоча камера містить патрубки (6, 7) з відповідною запірно-регулюючою арматурою для вакуумної відкачки і напуску плазмоутворюючого і реакційного газів. На внутрішній стінці робочої камери монтується оброблюваний виріб (8). Між ним і стінкою камери розташовуються нагрівач (9) і теплові екрани (10) системи регулювання температури поверхні конденсації. Завдяки діелектричним втулкам, що ковзають по поверхні катоду, камера має можливість зворотно поступального переміщення відносно робочої по 6 верхні катоду. Переміщення забезпечується приводом (11). Над зовнішньою поверхнею робочої камери, охоплюючи її, монтується рухома зовнішня магнітна система (12). Її зворотно-поступальне переміщення забезпечується приводом (13). Приводи (3,11,13) забезпечують як синхронне так і незалежне переміщення елементів конструкції плазмового пристрою відносно одне одному. Джерело живлення магнетронного розряду (14) підключено до трубчатого катоду і робочої камери через перемикач полярності (15). Плазмовий пристрій працює наступним чином. Вакуумна камера вакуумується при відкритому, з ціллю скорочення часу відкачки, патрубку (6). Після досягнення в робочій і вакуумній камері тиску 10-2Па, патрубок закривається. В порожнину робочої камери (5) напускають плазмоутворюючий газ аргон до тиску 0,5-3Па. Джерело живлення розряду (14) вмикають негативним полюсом до робочої камери, тобто до оброблюваного виробу (8). В зоні магнітного поля, що сформована зовнішньою магнітною системою (12), виникає магнетронний розряд. Оброблювана поверхня сканується магнетронним розрядом шляхом відносного переміщення робочої камери і зовнішньої магнітної системи. Оброблювана поверхня виробу піддається інтенсивному бомбардуванню газовими іонами, внаслідок чого відбувається її нагрів, очистка і активація. Після завершення попередньої підготовки оброблюваної поверхні, підключення полюсів джерела живлення змінюється на протилежне за допомогою комутатора (15). Магнетронний розряд локалізується в зоні магнітного поля внутрішньої магнітної системи. Поверхня катоду в зоні розряду розпилюється, розпилені атоми матеріалу покриття конденсуються на внутрішній поверхні труби, що оброблюється. Переміщенням зони розряду на поверхню з шаром іншого матеріалу формується шар покриття іншого складу. Комбінацією взаємних переміщень внутрішньої магнітної системи і оброблюваної поверхні, а також режимів з напуском і без напуску реакційного газу, формуються покриття з періодичною структурою металевих і керамічних покриттів різного складу. Таким чином, в плазмовому пристрої, що заявляється як припущений винахід, досягається технічна мета: нанесення магнетронних покриттів на внутрішню поверхню довгих тр убчати х виробів малого діаметру; проведення технологічних операцій попередньої підготовки поверхні і нанесення покриття в одному вакуумному циклі; мінімізації впливу залишкової атмосфери вакуумної камери на хімічний склад покриття; забезпечення нанесення на внутрішню поверхню одно- і багатошарових металевих і керамічних покриттів з шарами, що чергуються. Список використаних джерел: 1. J. MMusil, Hard and superhard nanocomposite coatings. Surface and Coating Technology / Vol.125, Issues 1-3, Marh 2000, pp.322-330. 2. Устройство для нанесения мультислойных вакуумно-плазменных покрытий, Анциферов В.Н. (RU), Косогор СП. (RU), C23C14/56, С23С14/24, 1997.08.20. 7 38845 3. System for vacuum metallization of objects treated in batches, Ceni Mario (IT), Fanfani Stefano (IT), WO03076684, 2003-09-18. 4. Установка для нанесения многослойных покрытий с периодической структурой методом маг Комп’ютерна в ерстка А. Рябко 8 нетронного распыления, Агабеков Ю.В. (RU), Сутырин A.M. (RU), Федотов А.В. (RU), C23C14/35 С23С14/56, 2007.10.20. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlasma device

Автори англійськоюHryshkevych Oleksandr Dmytrovych

Назва патенту російськоюПлазменное устройство

Автори російськоюГришкевич Александр Дмитриевич

МПК / Мітки

МПК: C23C 14/00

Код посилання

<a href="https://ua.patents.su/4-38845-plazmovijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Плазмовий пристрій</a>

Попередній патент: Середовище “гіполід” для гіпотермічного зберігання ізольованої печінки

Наступний патент: Установка для нанесення нанометричних покриттів з періодичною структурою

Випадковий патент: Пристрій для черезкон'юнктивальної поверхневої електроміографії м'язів ока