Спосіб одержання гранул з розплавів і пристрій для його здійснення

Номер патенту: 32649

Опубліковано: 15.02.2001

Автори: Климковський Броніслав Мечеславович, Родін Євген Володимирович, Чакін Петро Олександрович

Текст

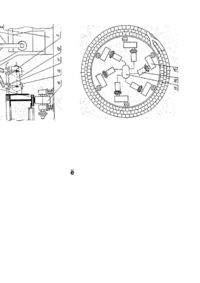

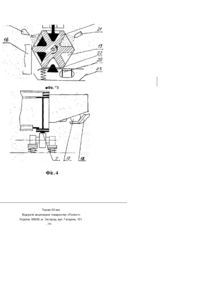

1 Спосіб одержання гранул з розплавів, що передбачає формування стр уменя розплаву, без перервну подачу розплаву в формоутворюючі єм- кості , о держання гран ул та ви добуття їх з фор моутворюючи х ємкостей , який відрізняється тим, що пере д по дачею розпла ву в формо утворюючі ємкості, стр умінь розплаву ділять на задані дози, кожна з яких подається у ві дповідн у формо утворюючу ємкість. 2. Спосіб за п.1, який відрізняється тим, що формують не менше двох стр уменів розплаву. 3 Спосіб за будь-яким з пп 1, 2, який відрізняєть ся тим, що здійснюють автоматичне регулювання величини і кількості доз 4 Спосіб за будь-яким з пп 1-3, який відрізняєть ся тим, що одержують гранули конічної форми. 5 Пристрій для одержання гран ул з розпла вів, який містить живильник, формувач струменя розп лаву і вузол формування гранул, що складається з послідовно з'єднаних формоутворюючих ємкостей, який відрізняється тим, що між формувачем стру меня розплаву і вузлом формування гранул розта шований вузол ділення у ви гляді послідовно з'єд наних прилегли х один до одно го подільників для ділення струменю на дози і подачі доз у відповідні формоутворюючі ємкості, при цьому створена вуз лом ділення спільно з вузлом формування гранул конструкція і форм ува ч стр уменя розплаву уста новлені з можливістю взаємного переміщення. 6 Пристрій за п 5 , який ві дрізняється тим, що формувач струменя розплаву розділений на секції для формування декількох стр уменів розплаву 7. Пристрій за п.6, який відрізняється тим, що ву зол ділення містить декілька рядів дільників, а ву зол формування гранул - ВІДПОВІДНО декілька рядів формоутворюючих ємкостей. 8. Пр истрій за будь -яким з пп . 5 -7 , який ві дріз няється тим, що вузол ділення і вузол формуван ня гранул виконані у вигляді кругового конвеєра 9. Пр истрій за будь -яким з пп . 5 -8 , який ві дріз няється тим, що подільники вузла ділення викона ні у вигляді набору лопаток або лійок. 10. Пристрій за будь-яким з пп . 5 -9 . який відріз няється тим , що він місти ть блок а втомати чно го управління подачею розплаву. 11 Пристрій за будь-яким з пп5-10, який відрізняється тим, що він містить блок автоматичного управління переміщенням вузла ділення з вузлом формування гранул. 12. Пристрій за будь-яким з пп. 5-11, який ві дріз няється тим, що він місти ть систем у спільно го охоло дження формо утворюючи х ємкостей і гра нул. 13. Пристрій за будь-яким з пп. 5-12, який ві дріз ня єть ся тим , що він мі сти ть ме хані зм з до буття . гранул з формоутворюючих ємкостей. 14. Пристрій за будь-яким з пп. 5-13, який ві дріз няється тим, що він містить систему по фарбуван ня формоутворюючих ємкостей. 15. Пристрій за будь-яким з пп. 5-14, який ві дріз няється тим, що він місти ть напрямну для по вер тання фо рмоутворюючи х ємкостей відносно осі , яка перпендикулярна осі переміщення формувача стр уменя розплаву, або вузла ділення з вуз лом формування гранул. 16. Пристрій за п.15, який відрізняє ться тим, що напрямна забезпечує повертання формоутворюю чих ємкостей вздовж траєкторії листа Мебіуса. 17. Пристрій за будь-яким з пп. 15-16, який відріз няється тим, що формо утворюючі ємкості розді лені на декілька несполучених порожнин. 18 Пристрій за п 17, який відрізняє ться тим, що одиничний кут повертання формоутворюючої ємкості складає 360°/п, де п - число порожнин 19. Пристрій за будь-яким з пп 17-18, який відрізняється тим, що порожнини формоутворюючи х ємкостей мають конічну форму і обернені звуженою частиною до центру ємкості. CM о (О со Легуючі елементи вводять в розплав металів у вигляді гранул При цьому, якість легованої сталі тим ви ще, чим більш однорідний склад гранул за масою І розміром і чим більш однорідний Ух розподіл і об'ємі. сталі. Для одержання гранул з розплавів можливо використовувати спосіб, який передбачає аналогічно тому, що заявляється, формування струменю розплаву, безперервну подачу розплаву в формоутеорюючі ємкості, одержання гранул та видобуття їх з формоутворюючи х ємкостей (1). Відоме технічне рі шення є найбільш близь- ким до способу, що заявляється, по сукупності суттєви х ознак і його обрано прототипом. Так як заповнення формоутворюючи х ємкостей розплавом відбувається в результаті його розтікання по обмеженому об'єм у, маса і розміри одержаних гранул обумовлені розмірами формоутворюючи х ємкостей і не можуть змінюватися в процесі виробництва. Для зміни параметрів гранул необхідна заміна формоутворюючи х ємкостей. Таким чином, відомий спосіб забезпечує одержання гранул заданої маси та розмірів, однак не дозволяє регулювати ці параметри в процесі безперервного виробництва. Разом з тим, для забезпечення споживача необхідна велика кількість класів крупності феросплавів. Так, тільки по силікомарганцю на Нікопольському феросплавному заводі виробляється п'ятнадцять класів крупності (2). Тобто, для одержання повного переліку гранул відомим способом необхідно не менш як п'ятнадцять разів змінити формоутворюючі ємкості. Для реалізації відомого способу використовується пристрій, який містить аналогічно тому, що заявляється, живильник, формувач стр уменю розплаву і вузол формування гранул, що складається з послідовно з'єднаних формоутворюючих ємкостей (1) Дане технічне рішення є найбільш близьким до пристрою, що заявляється га сук упністю суттєвих ознак і його обрано прототипом. Розплавлений метал надходить з живильника в формувач струменю розплаву, виконаний у ВИГЛЯД І патрубка. З патрубка струмінь розплаву подається в формоутворюючі ємкості, укріплені на конвеєрній стрічці. Зверху ємкості закриті розливним кожухом. Струмінь розплаву розтікається в об'ємі, обмеженому стінками кожуха і поверхнею формоутворюючих ємкостей. Заповнені розплавом формоутворюючі ємкості переміщуються конвеєрною стрічкою в зон у формування гранул. Сформовані гранули видобу- . ватоться І готові до подальшого використання; Відомий пристрій дозволяє одержувати гранули заданої маси І оозмюів. олнак иі ПЯПЯМР ТПИ налити спосіо одержання гранул з розплавів шляхом введення процедури одержання заданих доз розплаву і розподілу їх у відповідні формоутворюючі ємкості, що дозволить змінювати масу І розміри гранул в процесі їх виробництва без заміни формоутворюючих ємкостей, а також вдосконалити пристрій для здійснення згаданого способу за рахунок введення в нього вузла, який здійснює ділення струменю розплаву на задані дози і подачу доз у відповідні формоутворюючі ємкості, що дозволить змінювати масу і розміри гранул s процесі їх виробництва без заміни формоутворюючих ємкостей. Поставлена задача вирішується тим, що у способі одержання гранул з розплавів, який передбачає формування стр уменю розплаву, безперервну подачу розплаву в формоутворюючі ємкості, одержання гранул та видобуття їх з формоутворюючих ємкостей, згідно з винаходом, перед подачею розплаву в формоутворюючі ємкості, струмінь розплаву ділять на задані дози, кожна з яких подається у відповідну формоутворюючу ємкість. При цьому доцільно формува ти не менше двох струменів розплаву, здійснювати регулювання величини і кількості доз, та одержувати гранули конічної форми. Крім цього, до пристрою для здійснення зазначеного вище способу, який містить живильник, формувач стр уменю розплаву і вузол формування гранул, що складається з послідовно з'єднаних формоутворюючих ємкостей, згідно з-винаходом, між формувачем струменю розплаву і вузлом формування гранул додатково уводиться вузол ділення у вигляді послідовно з'єднаних прилеглих один до одного подільників, для ділення струменю на дози І подачі доз у відповідні формоутворюючі ємкості, при цьому створена вузлом ділення спільно з вузлом формування гранул конструкція і формувач струменю розплаву установлені з можливістю взаємного переміщення. Доцільно використовувати 'формувач стру-, меню розплаву, розділений на секції для формування декількох струменів, формува ти вузол ділення з декількох рядів дільників, а вузол формування гранул - відповідно з декількох рядів фор* моутворюючи х ємкостей, вузол ділення І вузол формування гранул виконувати у вигляді кругового конвеєра. Крім того, дільники вузла ділення виготовлювати у вигляді набору лопаток або лійок. У переважному варіанті пристрій оснащують блоком автоматичного управління подачею розплаву, блоком автоматичного управління переміщенням вузла ділення з вузлом формування ф3 . нул, системою спільного охолодження формоутворюючих ємкостей і гранул, механізмом видобуття гранул з формоутворюючих ємкостей, системою пофарбування формоутворюючих ємкостей, використовують напрямну для повертання формоутворюючих ємкостей відносно осі, яка перпендикулярна осі переміщення формувача стр уменя розпла* моутворюючої ємкості складає 360°/п, де п - число порожнин. Ділення струменю розплаву на дози і подача заданих доз в формоутворюючі ємкості забезпечує одержання гранул, маса яких визначається кількістю розплаву в дозі. При цьому, для одержання гранул немає необхідності в повному заповненні розплавом формоутворюючих ємкостей, як це передбачає прототип, що дозволяє змінювати розміри гранул в залежності від величини дози розплаву. Таким чином, за рахунок зміни кількості розплаву в дозі, яка подається в формоутворюючу ємкість, забезпечується зміна маси і розмірів одержаних гранул. Формування декількох стр уменів розплаву підвищує продуктивність способу, так як пропорціонально збільшенню кількості струй збільшуєть ся кількість одержаних гранул за один цикл безперервної розливки. Автоматичне регулювання величини і КІЛЬКОСТІ доз дозволяють автоматично змінювати масу і розміри гранул в межах одного або декількох циклів безперервної розливки. Одержання гранул конічцої форми сприяє видобуто їх з ємкостей . Використання в заявляемому пристрої вузла ділення дозволяє одержувати задані дози розплаву і здійснювати подачу їх в формоутворюючі ємкості для формування гранул. Ділення струменя розплаву здійснюється під час взаємного переміщення формувача струменя розплаву І вузла ділення за рахунок "розрізання" струменя набором послідовно з'єднаних подільників, наприклад лопаток або лійок. Застосування у пристрої розділеного на секції формувача стр уменя розплаву, декількох рядів подільників і формоутворюючих ємкостей підвищує його продуктивність. Схема кругового конвеєра забезпечує найбільш простий і технологічний варіант реалізації пристрою. • Автоматичне управління швидкістю взаємного переміщення формувача струменя розплаву і вузла ділення з вузлом формування гранул дозволяє автоматично змінювати кількість розплаву в дозі і тим самим звести до мінімуму участь оператора у виробничому процесі. Параметри гранул можна регулювати також за рахунок зміни перерізу струменя розплаву, у переважному варіанті за допомогою блока автоматичного управління подачею розплаву. Відмітною особливістю пристрою є те, що для одержання гранул немає необхідності в повному заповненні розплавом формоутворюючи х ємкостей. При цьому, з метою підвищення продуктивності пристрою, ємкість може мати декілька несполучених порожнин, які заповнюються розплавом і за допомогою напрямної' повертаються у зони криі-тгіпічямії тдлпйитта гпяиип і ппі+іяпбуняння петлі В цей момент гранули видобуваються з ємкостей під дією сили ваги або за допомогою механізма видобуття гранул. Використання формоутворюючи х ємкостей з порожнинами конічної' форми сприяє видобуванню гранул. Наявність в пристрої системи спільного охолодження ємкостей і гранул прискорює процес кристалізації гранул Система пофарбування формоутворюючи х ємкостей знижує імовірність спікання ємкості з гранулою На фіг 1 зображено загальний вигляд пристрою, що заявляється у переважному варіанті його виконання, на фіг 2 - схема кругового конвеєра (вигляд зверху); фіг 3 - схема подачі розплаву в формоутворюючу ємкість і одержання гранул; на фіг. 4 - вигляд пристрою (повернуто відносно фіг.1 на 60°) Пристрій містить живильник 1 у вигляді установленого на стенді 2 ковша 3 з розплавом 4 До стенду 2 жорстко кріпиться формувач стр уменя розплаву 5, який виконаний у ви гляді розділеного на дві секції жолоба До ковша 3 підключено блок автоматичного управління подачею розплаву 6. Під жолобом на шести опорних і шести опорно-привідних рейках 7 і 8 відповідно у вигляді кругового конвеєра укріплені вузол ділення 9 і вузол формування гранул 10. Вузол ділення 9 складається з двох кілець послідовно з'єднаних подільників - лійок 11. Кожній ЛІЙЦІ 11 відповідає формоутворююча ємкість 12 вузла формування гранул 10. Формоутворююча ємкість 12 містить шість рівних порожнин 13. Порожнини мають конічну форму з кутом 60° у вершині. Круговий конвеєр розділений на шість рівних ділянок, кожна з яких оснащена приводом, який містить двигун 14, редуктор 15 І привідний ролик 16. До двигуна 14 підключено блок автоматичного управління швидкістю обертання конвеєра 17. Пристрій також містить напрямну 18, вздовж якої переміщуються формоутворюючі ємкості 12. Пристрій укомплектований системою спільного охолодження формоутворюючих ємкостей і гранул 19 у вигляді повітряно-водяної форсунки, механізмом видобуття гранул з формоутворюючих ємкостей 20 у вигляді електромеханічного вібратора і системою пофарбування формоутворюючих ємкостей 21 у вигляді розпилювача ливарної фарби. Можливий варіант реалізації пристрою, при якому переміщується формувач струменя розплаву, а вузол ділення і вузол формування гранул нерухомі Нахилом ковша 3 з заданою блоком автоматичного управління подачею розплаву 6 швидкістю здійснюють злив розплаву в формувач стр уменя розплаву 5. Про ходячи через дві секції жолоба, гюзплав ділиться на два струменя. ні «і «сі н^пі иопив я і д ивж иною напрям ної' к ону с а зміною швидкості подачі розплаву 4 в формувач стр уменя розплаву 5 або зміною швидкості обертання вузла ділення 9 з вузлом формування гранул 10 подачею відповідних команд з блока 17. Далі, відділена доза розплаву вздовж стінки лійки 11 спрямовується в порожнину 13 відповідної формоутворюючоі ємкості 12, Після проходження конвеєром одного оберту всі розміщені в одній площині порожнини 13 заповнюються розплавом, а формоутворюючі ємкості 12 повертаються відносно осі, яка перпендикулярна осі обертання конвеєра, на кут, 360°/6=60°. Повертання формоутворюючих ємкостей забезпечується напрямною 18. Напрямна 18 здійснює переміщення ємкостей 12 вздовж односторонньої поверхні за траєкторією листа Мебіуса . За час переміщення заповнена розплавом порожнина в зоні омолодження охолоджується по вітряно-водя ною сумішшю, яка подається форсункою системи охолодження 19. На четвертому оберті конвеєра, проходячи відрізок петлі Мебіуса в зоні видобуття гранул, формоутворююча ємкість 12 перевертається, і порожнина із сформованою з дози розплаву гранулою 22 опиняється в нижньому положенні. Пі д дією сили ваги гранула 22 випадає в накопичувач 23. Для підвищення надійності видобуття гранул формоутворюючі ємкості в момент прийняття гранулою нижнього положення піддаються дії електромеханічного вібратора механізма видобуття гранул 20 На п'ятому оберті конвеєра вивільнена від гранули порожнина піднімається угору на 60е і оброблюється ливарною фарбою розпилювачем системи пофарбування формоутворюючи х ємкостей 21. За шість обертів конвеєра формоутворююча ємкість робить повне повертання відносно своєї осі. Таким чином, забезпечується безперервний процес розливки розплаву при безперервному переміщенні конвеєра І повертанні формоутворюючих ємкостей. Спосіб одержання гранул з розплаву феромарганцю був здійснений на установці, яка містила ковш об'ємом 5000 кг і круговий конвеєр, утворений двома кільцями подільників і двома кільцями формоутворюючих ємкостей. Діаметр внутрішнього кільця подільників і формоутворюючих ємкостей складав 11,5 метрів, діаметр зовнішнього кільця 12,5 метрів. 0,15 метрів Обертання вузла ділення і вузла формування гранул зі швидкістю 2 об/хв. забезпечувалось ші стьм а а си н хрон ними дви гунам и по тужн істю 5 кВт кожний. Двигуни були установлені вздовж внутрішнього кільця конвеєра на однаковій відстані один від одного. Розплав феромарганцю температурою 13001450е надходив в розділений на дві секції жолоб довжиною 2 метри. З висо ти 0 ,2 ме тра зі шви дкістю 2 ,1 к г/с обидва струменя розплаву подавались на відповідне кожному стр уменю кільце подільників. Час розливки розплаву склав 20 хвилин, за які конвеєр зробив 40 обертів. При цьому кожна формоутворююча ємкість пройшла 6,67 повних поворотів відносно своєї осі. Порожнини з розплавом охолоджувались до температури 900°С, що забезпечувало кристалізацію гранул (кристалізація феромарганцю настає при1100-1200°С),За ча с робо ти устано вки було о держано 14400 гранул конічної форми діаметром основи і довжиною напрямної конуса 0,06 метрів, масою від 0,32 до 0,35 кг. Для зміни маси і розмірів гранул, швидкість обертання конвеєра збільшили удвічі. При такому режимі роботи пристрою за 20 хвилин конвеєр зробив 80 обертів і було одержано 28800 гранул з діаметром основи І довжиною напрямної конуса 0,048 метрів, масою від 0,16 до 0,18 кг. Збільшення маси і розмірів гранул було досягнуто за рахунок зниження швидкості обертання' конвеєра до 1 об/хв. За 20 хвилин конвеєр зробив 20 обертів і було одержано 7200 гранул з діаметром основи і довжиною напрямної конуса 0,076 м, масою від 0,65 до 0,69 кг. Конфігурація формоутворюючи х ємкостей пристрою дозволяє одержувати гранули з діаметром основи і довжиною напрямної конуса до 0,15 метрів, масою до 5,43 кг. Таким чином, заявлені спосіб і пристрій для здійснення способу забезпечують можливість регулюва ти масу і розміри гранул без зміни формоутворюючих ємкостей. Джерела Інформації: 1. PCT/AU 96/00804 А1 (COMMONWEALTH SCIETIFIC AND INDUSTRIAL RESEARCHJR; AUS TRALIAN MAGNESIUM Corp.), 13.12.96. 2. Производство фракций силикомарганца на Никопольском ферросплавном заводе (Отчет за 1 квартал 1998 г. на 2 л.). ё Фіг. "З Фіг. 4 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 _ OQ

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing granules from fusions

Автори англійськоюChakin Petro Oleksandrovych, Rodin Yevhen Volodymyrovych, Klymkovskyi Bronislav Mecheslavovych

Назва патенту російськоюСпособ получения гранул заданной формы и устройство для его осуществления

Автори російськоюЧакин Петр Александрович, Родин Евгений Владимирович, Климковский Бронислав Мечеславович

МПК / Мітки

МПК: B22F 9/06, B22F 9/08, B22D 25/00, B22D 23/00

Мітки: розплавів, здійснення, пристрій, одержання, спосіб, гранул

Код посилання

<a href="https://ua.patents.su/6-32649-sposib-oderzhannya-granul-z-rozplaviv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранул з розплавів і пристрій для його здійснення</a>

Попередній патент: Газонаповнений силовий трансформатор

Наступний патент: Спосіб передексплуатаційного підготування сольового сховища радіоактивних відходів

Випадковий патент: Пристрій для приймання і транспортування розжареного коксу