Спосіб заліковування тріщин у монокристалічних зразках

Номер патенту: 3912

Опубліковано: 27.12.1994

Автори: Литвинов Леонід Аркадійович, Занятнов Микола Вячеславович, Добровинська Олена Рувимівна, Пищик Валер'ян Володимирович, Звягинцева Ірина Флорівна

Формула / Реферат

Способ залечивания трещин в монокристаллических образцах, включающий приложение сжимающего усилия при их нагреве, отличающийся тем, что нагрев ведут с помощью двух проволочных нагревателей, диаметром D, установленных на расстоянии (1,2-2,0)D с обеих сторон трещины, а сжимающее усилие осуществляют путем перемещения нагревателей вдоль трещины со скоростью 10-80 мм/час при температуре 2050-21000С.

Текст

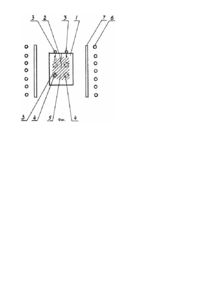

Изобретение относится к способам залечивания трещин в монокристаллических образцах и может быть использовано на предприятиях, выпускающих и эксплуатирующи х изделия из монокристаллов. В настоящее время образцы из монокристаллов корунда различных размеров и конфигурации широко применяются в квантовой электронике, радиоэлектронике, микрорадиоэлектронике, радиотехнике, радиолокации, высокотемпературной оптике, оптике серхвысокого разрешения, авиации, атомной энергетике, химическом машиностроении, космической, СВЧ-технике и т.д. При эксплуатации в различных температурных интервалах, при воздействии агрессивных сред трещины и образцы теряют свою работоспособность. Применение таких образцов возможно лишь, если удается восстановить их первоначальную прочность путем залечивания трещин. Обычно залечивание трещин осуществляется п утем высокотемпературного отжига при приложении нагрузки. Известен способ [1] залечивания трещин в щелочногалоидных кристаллах, включающий приложение деформирующего усилия путем сжатия кристалла между двумя параллельно расположенными металлическими пластинами в направлении, перпендикулярном плоскости трещин, с последующим нагревом до предплавильной температуры и изотермической выдержкой при этой температуре. Приложение сжимающих усилий приводит к "схлопыванию берегов" трещины и ее диффузионному залечиванию. Недостатком способа являются; - большие времена осуществления процесса залечивания, т.к. процесс носит чисто ди ффузионный характер, а известно, что диффузионные процессы протекают очень медленно; - низкая прочность залеченного образца (30-75% от прочности кристалла без трещины), т.к. "схватывание" материала происходит не по всей площади трещины, а лишь в отдельных точках на "берегах" трещины, т.е. не происходит восстановления исходных прочностных характеристик изделия; - необходимость приложения нагрузки строго перпендикулярно плоскости трещины, что невозможно для залечивания образцов сложной конфигурации. Известен способ [2], принятый за прототип, используемый также для залечивания трещин в щелочногалоидных кристаллах, включающий нагрев и приложение сжимающего усилия в направлении, перпендикулярном трещине, по схеме четырехточечного изгиба. Он позволяет несколько уменьшить время проведения процесса залечивания при прочих равных условиях, т.к. наряду с чисто диффузионными процессами включается механизм пластического течения всего объема кристалла. Недостатками способа являются: - необходимость приложения в течение длительного времени при предплавильных температурах больших удельных сжимающих нагрузок, при этом нагреву и деформации подвергается весь образец и в нем параллельно с залечиванием трещин возникает большое число дополнительных дефектов (полосы скольжения, малоугловые дислокационные границы, остаточные напряжения), понижающих прочностные характеристики образцов; - невозможность при сложной конфигурации образца приложить нагрузку перпендикулярно трещине для ее залечивания; - большая длительность процесса залечивания, связана с тем, что при залечивании трещин в реальных образцах способом четырехточечного изгиба требуются большие температуры и удельные нагрузки, что приводят к деформации всего образца и к потере формы, уменьшение сжимающих усилий и температуры резко увеличивает время проведения процесса; - невысокие прочностные характеристики восстановленного образца (70-80% от прочности исходного образца без трещины), полного восстановления прочностных характеристик образца не происходит, т.к. при одновременном нагружении всей поверхности трещины вдоль нее остаются локальные зоны, заполненные воздухом, препятствующие дальнейшему залечиванию трещины. В основу изобретения поставлена задача разработки способа залечивания трещин в монокристаллических образцах, обеспечивающего полное восстановление прочностных характеристик образцов и повышение производительности процесса путем создания равномерной удельной нагрузки подлине трещины, обуславливающий пластическое течение материала в зоне трещины. Решение поставленной задачи обеспечивается тем, что в способе залечивания трещин в монокристаллических образцах, включающем приложение сжимающего усилия при их нагреве, согласно изобретению, нагрев ведут с помощью двух проволочных нагревателей диаметром D, установленных на расстоянии (1,2-2,0)D с обеих сторон трещины, а сжимающее усилие осуществляют путем перемещения нагревателей вдоль трещины со скоростью 10-80 мм/час при температуре 2050-21000С. Физическая суть способа залечивания трещин по предлагаемому способу заключается в следующем. Сжимающие усилия для осуществления пластического течения создаются локальной нагрузкой, создаваемой перемещением "с натягом" проволочных нагревателей с двух сторон трещин. При таком способе нагружения материал деформируется лишь в узкой зоне между нагревателями в районе трещины. Это создает наиболее благоприятные условия для активного протекания процесса пластического течения при весьма малых удельных нагрузках и не приводит к общей деформации образца. Предлагаемый способ по физической сущности выгодно отличается от аналога и прототипа тем, что сжимающие усилия прикладываются локально в каждой точке трещины, в результате чего происходит постепенное последовательное залечивание всего объема трещины, при этом в отличие от аналога и прототипа вдоль трещины не образуются воздушные прослойки, что позволяет полностью восстановить прочностные характеристики образца. Выбор интервалов параметров сделан из следующи х соображений. Перемещение двух нагревателей с обеих сторон трещины позволяет залечить трещину любой конфигурации, расположенную между ними, путем наиболее простого технологического перемещения - прямолинейного. Движение нагревателей с обеих сторон трещины обеспечивает создание сжимающего усилия для осуществления пластического течения непосредственно в зоне трещины. Скорость перемещения нагревателей определяет величину сжимающих усилий, возникающих в области пластической деформации между нагревателями. При этом нагреватели в материале передвигаются с "натягом", приводящим к деформации материала вокруг нагревателей. При скорости меньше 10 мм/час не обеспечивается пластическое течение между расплавленными зонами, и трещина не залечивается, а при скорости большей 80 мм/час резко падают прочностные характеристики нагревателей. Нагреватель разрушается, и процесс залечивания трещины прекращается, а сам разорванный нагреватель закристаллизовывается в залечиваемом образце, что приводит к разрушению образца в связи с разностью коэффициентов линейного расширения нагревателя и образца. Диапазон температур 2050-21000С определен из следующих соображений. Рабочая температура нагревателя должна обеспечить возможность его перемещения через образец. При температуре меньше 20500С проход нагревателей через образец невозможен, т.к. материал не плавится. При температуре выше 2100 0С "луны" расплава вокруг нагревателей оказываются настолько большими, что управлять процессом пластического течения в области к ним прилегающей, становится практически невозможно. Кроме того, ухудшается структура кристалла в зонах прохождения нагревателей, т.к. с перегревом расплава резко возрастает степень диссоциации материала. Соотношение расстояния от трещины до нагревателей и их диаметром подобрано эмпирически. Если это расстояние меньше 1,2D, то возможна стыковка расплавленных зон, возникающих вокруг нагревателей, что приводит к столкновению потоков расплава и ухудшению структуры кристалла между нагревателями. Если расстояние между нагревателями больше 2D, то нет надежного перекрытия областей пластической деформации между нагревателями, и трещина не залечивается. Для реализации способа используют схему, приведенную на чертеже, где 1 - образец (тигель), 2 - трещина в нем, 3 - нагреватель, 4 - расплавленная зона. 5 - зона пластической деформации, 6 - индуктор, 7 -концентратор в/ч энергии. В индукторе 6 с концентратором в/ч энергии 7 устанавливают монокристаллический корундовый образец 1, имеющий трещину 2. С двух сторон трещины на заданном расстоянии размещают два проволочных нагревателя 3, имеющих автономное питание и возможность прямолинейного перемещения вдоль трещины (механизм перемещения проволочных нагревателей не показан). С помощью индуктора 6 и концентратора в/ч энергии 7 поднимают температур у образца до заданной величины. Такой предварительный нагрев восстанавливаемого образца необходим для предотвращения возникновения высоких термоупругих напряжений в образце во время работы проволочных нагревателей 3. Затем включают нагрев проволочных нагревателей 3, доводят их температуру до 2050-21000С, после чего начинают их перемещать вдоль трещины. При этом нагреватели 3, двигаясь непрерывно, последовательно занимают позиции а, б, с, образуя вокруг себя расплавленную зону 4, а в заштрихованной области 5 происходит пластическое течение материала, приводящее к залечиванию трещины. Πример 1. Восстановлению подвергались сапфировые (корундовые) тигли диаметром 30 мм, высотой 60 мм и толщиной стенки от 0,5 до 5 мм. (Изделия КИЛ 05 по ТУ 6-09-26-88). На цилиндрических стенках тиглей в ходе эксплуатации (синтез особо чистых веществ) возникают трещины длиной до 20-25 мм. В индуктор 6 с концентратором в/ч энергии 7 кристаллизационной установки "Кристалл-606" помещают сапфировый тигель 1, имеющий трещину 2. Проволочные нагреватели 3, выполненные из вольфрамовой проволоки диаметром 0,75 мм, имеют автономное питание, Их устанавливают с обеих сторон трещины 2 на расстоянии 1,3 мм от трещины на верхнем торце тигля 1. Установку вакуумируют до 1 -10 мм рт. ст., заполняют аргоном до давления 1,05 атм. С помощью индуктора 6 и концентратора в/ч энергии 7 тигель 1 нагревают до температуры 18000С, Температур у контролируют пирометром "Проминь", включают нагрев проволочных нагревателей 3, их температуру доводят до 2070°С, после чего включают механизм их прямолинейного перемещения вдоль трещины, со скоростью 30 мм/час. Вокруг проволочных нагревателей 3 образуются расплавленные зоны 4, перемещение которых обеспечивает пластическое течение материала в области 5, приводящее к залечиванию трещины 2. После прохождения длины 25-30 мм, реверсируют направление движения проволочных нагревателей 3, и выводят и х из тигля 1. Проводят охлаждение тиглей со скоростью 500-600 град/час до комнатных температур. Как следует из таблицы, только в пределах заявляемых параметров (примеры 2-4, 7-9,12-14) обеспечивается решение поставленной задачи - 100% восстановления прочностных характеристик образца и повышение производительности процесса в отличие от аналога и прототипа. Выход за предельные значения заявляемых параметров исключает достижение задачи.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for quenching of cracks in monocrystals samples

Автори англійськоюDobrovynska Olena Ruvymivna, Lytvynov Leonid Arkadiovych, Pyshyk Valerian Volodymyrovych, Zviahyntseva Iryna Florivna, Zaniatnov Mykola Viacheslavovych

Назва патенту російськоюСпособ закалки трещин в монокристалличных образцах

Автори російськоюДобровинская Алена Рувимовна, Литвинов Леонид Аркадьевич, Пищик Валерьян Владимирович, Звягинцева Ирина Флоровна, Занятнов Николай Вячеславович

МПК / Мітки

МПК: C30B 33/00

Мітки: заліковування, монокристалічних, зразках, тріщин, спосіб

Код посилання

<a href="https://ua.patents.su/4-3912-sposib-zalikovuvannya-trishhin-u-monokristalichnikh-zrazkakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб заліковування тріщин у монокристалічних зразках</a>

Попередній патент: Миючий засіб для очистки твердої поверхні та прання

Наступний патент: Трансформатор струму

Випадковий патент: Комплекс для біологічної очистки стічних вод