Спосіб магнітної сепарації суспензій та магнітний фільтр для його здійснення

Номер патенту: 39961

Опубліковано: 16.07.2001

Автори: Арсенюк Віталій Михайлович, Грінберг Олександр Ісакович, Лозін Андрій Афонійович, Нітяговський Валентин Володимирович

Формула / Реферат

1. Спосіб магнітної сепарації суспензій, що включає фільтрацію суспензії з заданою швидкістю через шар намагніченої гранульованої насадки магнітного фільтру з певною щільністю упаковки і наступну регенерацію насадки, який відрізняється тим, що для фільтрації суспензії щільність упаковки шару гранульованої насадки задають підбором розмірів її спіралеподібних елементів в залежності від швидкості фільтрації і в’язкості суспензії при заданій необхідній ефективності очистки, причому регенерацію насадки здійснюють поза магнітним фільтром шляхом розпушування шару насадки при його промиванні.

2. Магнітний фільтр для сепарації суспензій, що включає намагнічувальну систему з постійних магнітів, між полюсами якої в корпусі розміщена гранульована насадка, який відрізняється тим, що гранульована насадка розміщена в перфорованій касеті з можливістю розпушування шару насадки при її регенерації і виконана з спіралеподібних елементів заданого фіксованого розміру, який зв’язаний зі щільністю упаковки і залежить від швидкості фільтрації, в’язкості суспензії і ефективності очистки.

3. Магнітний фільтр за п.2, який відрізняється тим, що спіралеподібні елементи виконані у вигляді навитої в спіраль стрічки, причому ширина стрічки більше відстані між витками спіралі.

4. Магнітний фільтр за п. 2 або 3, який відрізняється тим, що відношення висоти шару гранульованої насадки до висоти касети складає 0,75 - 0,95.

5. Магнітний фільтр за одним з пп.3-4, який відрізняється тим, що полюси виконані з рядів постійних магнітів з полярністю, що чергується, у напрямку руху суспензії, що сепарується, причому протилежні ряди полюсів мають однакову полярність.

6. Магнітний фільтр за одним з пп.3-5, який відрізняється тим, що намагнічувальна система обладнана пристроєм розведення і зведення полюсів.

Текст

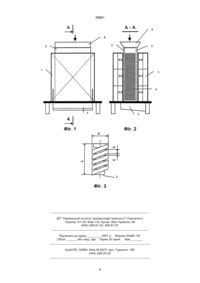

1. Спосіб магнітної сепарації суспензій, що включає фільтрацію суспензії з заданою швидкістю через шар намагніченої гранульованої насадки магнітного фільтру з певною щільністю упаковки і наступну регенерацію насадки, який відрізняється тим, що для фільтрації суспензії щільність упаковки шару гранульованої насадки задають підбором розмірів її спіралеподібних елементів залежно від швидкості фільтрації і в'язкості суспензії при заданій необхідній ефективності очистки, причому регенерацію насадки здійснюють поза магнітним фільтром шляхом розпушування шару насадки при його промиванні. 2. Магнітний фільтр для сепарації суспензій, що включає намагнічувальну систему з постійних маг C2 (54) СПОСІБ МАГНІТНОЇ СЕПАРАЦІЇ СУСПЕНЗІЙ ТА МАГНІТНИЙ ФІЛЬТР ДЛЯ ЙОГО ЗДІЙСНЕННЯ 39961 зв'язаний з ефективністю сепарації і, зазнаки, приймається найбільш високим (приблизно 0,4-0,6) для створення більшого числа ефективних зон захоплення магнітосприймальних домішок, що уловлюються, і підвищення ефективності сепарації [2]. Збільшення продуктивності при цьому досягається, наприклад, за рахунок збільшення тиску середовища, площі фільтрування насадки, т.ч. екстенсивним шляхом. В основу способу сепарації суспензій, який включає фільтрацію суспензії з заданою швидкістю через шар намагніченої гранульованої насадки магнітного фільтру з певною щільністю упаковки і наступну регенерацію насадки, і магнітного фільтру для здійснення способу сепарації суспензій, що включає намагнічуючу систему з постійних магнітів, між полюсами якої в корпусі розміщена гранульована насадка, поставлено задачу шляхом фільтрації по способу суспензії скрізь шар гранульованої насадки, в якій щільність упаковки задають підбором розмірів її спіралеподібних елементів в залежності від швидкості фільтрації і в'язкості суспензії при заданій необхідній ефективності очистки, регенерації насадки поза магнітним фільтром шляхом розрихлення шару насадки при його промиванні, а також в магнітному фільтрі для здійснення способу магнітної сепарації розміщення насадки в перфорованій касеті з можливістю розрихлення шару насадки при її регенерації, виконанні насадки з спіралеподібних елементів заданого фіксованого розміру, який пов'язаний зі щільністю упаковки і залежить від швидкості фільтрації, в'язкості суспензії і ефективності очистки, забезпечити підвищення ефективності процесу сепарації, покращення регенерації насадки, полегшення процесу промивання, зменшення затрат часу на промивання і підвищення її якості при такій же інтенсивності подачі промивної води, підвищення продуктивності і економічності. Крім того, щільність упаковки шару гранульованої насадки в способі задають, наприклад, в інтервалі значень 0,03-0,25, а спіралеподібні елементи в магнітному фільтрі можуть бути виконані у вигляді навитої в спіраль стрічки, наприклад, ромбічного перерізу, причому ширина стрічки більше відстані між витками спіралі, відношення висоти шару гранульованої насадки до висоти касети складає 0,75-0,95, полюси виконані з рядів постійних магнітів з полярністю, що чергуються, по направленню руху суспензії, що сепарується, при цьому протилежні ряди полюсів мають однакову полярність, система, що намагнічує, обладнана пристроєм розведення та зведення полюсів. За рахунок виконання насадки 4 з спіралеподібних елементів 5, наприклад, у вигляді навитої в спіраль стрічки, перетин якої може бути прямокутний, круглий, ромбічний, в яких ширина стрічки h більше відстані між витками спіралі 5 (фіг. 3) досягається різноманітна щільність упаковки насадки 4 для різноманітних розмірів спіралеподібних елементів 5 і, водночас, легке розрихлення шару насадки 4 при регенерації, крім того спіралеподібні елементи 5 не просякають один в одного, утворюючи відносно жорстку структуру. Щільність упаковки насадки 4 є, по суті, функцією таких параметрів, як довжина спіралеподібного елемента L, діаметр d, ширина стрічки спіралі h, відстань між вит ками спіралі 5, а також товщини спіралі t. Легкому розрихленню шару насадки 4, а, отже, ефективній її регенерації при зменшенні тривалості промивання, сприяє те, що висота шару насадки 4 менша висоти перфорованої касети 3 і, залежно від щільності упаковки, їхнє відношення складає, наприклад, 0,75-0,95. Зменшення щільності упаковки дозволяє знизити матеріалоємність насадки і підвищити економічність. Підвищення ефективності процесу сепарації досягається тим, що при фільтрації суспензії через насадку 4 магнітосприймальні домішки осаджуються не тільки, і навіть не стільки, в зонах контакту елементів 5, скільки на торцях стрічки спіралі. За даними магнітних вимірів, значення магнітної індукції в зазорі між витками спіралеподібного елемента 5 в 1,5-2,5 і більше разів перевищує значення магнітної індукції на його осі. За рахунок того, що полюси 1 виконані з рядів постійних магнітів з полярністю, що чергується, по направленню руху суспензії, що сепарується, а протилежні ряди полюсів мають однакову полярність, магнітне поле між полюсами різко неоднорідне. Є зони з підвищеними значеннями магнітної індукції, отож з підвищеним силовим впливом на частки домішок, враховуючи те, що магнітна сила пропорційна квадрату магнітної індукції. Це сприяє вловлюванню найбільш дрібних часток домішок і підвищенню ефективності очистки. Ефективність сепарації каоліну через магнітний фільтр, в якому протилежні ряди полюсів мають однакову полярність на 5-7% вище, ніж у випадку, коли протилежні ряди полюсів мають різну полярність. Довжина ефективної зони осадження в спіралеподібній насадці порівняно, наприклад, з кульковою, визначає високу ємність накопичення домішок. За рахунок обладнання системи, що намагнічує насадку, пристроєм розведення і зведення полюсів підвищується продуктивність експлуатації фільтру - легше виймати корпус 1 з насадкою 4 із зазору між полюсами 1 і, окрім того, підвищити значення магнітної індукції в насадці внаслідок зменшення зазору між полюсом 1 і корпусом 2. Порівняльний аналіз з прототипом дозволяє виділити наступні основні відокремлювальні ознаки: 1) в способі сепарації суспензій - щільність упаковки шару гранульованої насадки задають розміром її спіралеподібних елементів залежно від швидкості фільтрації і в'язкості суспензії при заданій необхідній ефективності очистки; регенерацію насадки здійснюють поза магнітним фільтром шляхом розрихлення шару насадки при його промиванні; 2) в магнітному фільтрі - гранульована насадка розміщена в перфорованій касеті з можливістю розрихлення шару насадки при її регенерації і виконана з спіралеподібних елементів заданого фіксованого розміру, який пов'язаний зі щільністю упаковки і залежить від швидкості фільтрації, в'язкості суспензії і ефективності очистки; крім того, спіралеподібні елементи виконані у вигляді навитої в спіраль стрічки, причому ширина стрічки більша за відстань між витками спіралі; відношення 2 39961 висоти шару гранульованої насадки до висоти касети складає 0,75-0,95; полюси виконані з рядів постійних магнітів з полярністю, що чергується в напрямку руху суспензії, що сепарується, причому протилежні ряди полюсів мають однакову полярність; система, що намагнічує, обладнана пристроєм розведення та зведення полюсів. Таким чином, можна зробити висновок про відповідність технічного рішення, що заявляється, критерію "новизна". З області магнітного розділення відомий ряд технічних рішень, що подібні використаним в способі магнітній сепарації суспензій і магнітному фільтрі для його здійснення, згідно з винаходом. Залежності щільності упаковки шару гранульованої насадки (кулькової) від розміру гранул, діаметру корпуса наведені в [2], а в магнітному фільтрі [3] використовуються шари з різноманітним розміром гранул, що технологічно взаємозв'язані залежностями, що включають довжину шару насадки, пористість і розмір гранул насадки. Касета із шаром феромагнітної гранульованої насадки, що інтенсивно періодично руйнують і виключають магнітний вплив на насадку в період регенерації використовують в магнітному сепараторі [4]. Однак слід відзначити, що взаємозв'язок таких параметрів магнітної фільтрації як швидкість фільтрації, в'язкість середовища, що сепарується, і щільність упаковки насадки, виконаної із спіралеподібних елементів, що зменшується при підвищенні продуктивності сепарації і незмінної заданої ефективності очистки, що є самі по собі не наочним, - не відомі. Крім того, не відомий нерозривний взаємозв'язок і поєднання елементів магнітного фільтру, що дозволяє досягнути позитивного ефекту і вирішити поставлену мету винаходу. Викладене вище, на наш погляд, дозволяє зробити висновок про відповідність технічного рішення, що заявляється критерію "істотні відзнаки". На фіг. 1 показаний загальний вигляд магнітного фільтра; на фіг. 2 - переріз А-А з фіг. 1; на фіг. 3 - спіралеподібний елемент. Здійснення способу ілюструють наступні експериментальні дані, отримані при безнапірній сепарації формовочної маси (час виливу 100 см3 суспензії у віскозиметрі Енглера - 5,1 с) АТЗТ "Коростеньський фарфор". Суспензію фільтрують через магнітний фільтр із заданою щільністю упаковки шару насадки (розміри шару насадки: ширина - 36 мм; довжина – 116 мм; висота - 300 мм) з спіралеподібних елементів (нержавіюча сталь 40Х13) при середній напруженості зовнішнього магнітного поля 130 кА/м і вихідною концентрацією феромагнітних домішок 6,2 мг/л. При швидкості фільтрації 330 м/ч і щільності упаковки насадки 0,11 (довжина спіралеподібного елемента L=17 мм, діаметр d=9 мм, ширина стрічки спіралі h=4 мм, відстань між витками спіралі d=2 мм) ефективність очистки від феромагнітних домішок склала 99,5%, а при швидкості 650 м/год і щільності упаковки 0,03 (довжина спіралеподібного елемента L=27 MM, діаметр d=4 мм, ширина стрічки спіралі h=4 мм, відстань між витками спіралі d=2 мм) ефективність – 98,4%. Таким чином, практично однакова ефективність очистки досягнута при зменшенні щільності упаковки насадки в 3,7 раза і підвищенні продуктивності майже в два рази. Отже, для аналогічних суспензій для швидкості фільтрації 650 м/год можна використати насадку з щільністю упаковки 0,03. Для проведення експериментів використовувалась насадка зі щільністю упаковки 0,247 (довжина спіралеподібного елемента L=20 мм, діаметр d=3 мм, ширина стрічки спіралі h=2 мм, відстань між витками спіралі d=1,5 мм) на який були отримані дані по ефективності фільтрації достатні для промислового використання (ефективність очистки від феромагнітних домішок склала 99,8% при швидкості 120 м/год), однак слід відмітити, що така щільність упаковки була досягнута практично при регулярній укладці спіралеподібних елементів в шарі насадки. Таким чином, для здійснення способу верхня межа щільності упаковки прийнята 0,25, бо інакше (при більшому значенні щільності упаковки необхідна строго регулярна укладка елементів) після проведення регенерації насадки щільність упаковки зменшиться. Зменшення щільності упаковки нижче 0,03 недоцільно, при цьому зменшується довжина ефективної зони осадження і індукція магнітного поля в точках контакту елементів насадки. Магнітний фільтр для сепарації суспензій включає систему, що намагнічує, з постійних магнітів, виконану у вигляді двох полюсів 1 з рядів постійних магнітів з полярністю, що чергується, в напрямку руху суспензії, що сепарується, і протилежні ряди полюсів мають однакову полярність, між якими в корпусі 2 з немагнітного матеріалу розміщена перфорована касета 3 з гранульованою насадкою 4 з спіралеподібних елементів 5. Для прийому і відведення суспензії після сепарації призначений бункер 6, що подає і лоток 7, що відводить. Працює магнітний сепаратор наступним чином. Суспензія, що сепарується, через бункер 6 подається в корпус 2 і фільтрується через шар насадки 4, розташований в перфорованій касеті 3, де під впливом високоградієнтного неоднорідного магнітного поля магнітосприймальні частки домішок осаджуються на спіралеподібних елементах 5 насадки 4. Очищена суспензія відводиться з використанням лотка 7. Після закінчення часу фільтроциклу і насичення насадки 4 домішками корпус 2 видаляють із зазору між полюсами 1, попередньо розвівши їх за допомогою спеціального пристрою, касету 3 виймають з корпуса 2 і разом з насадкою 4 промивають від домішок. Джерела інформації 1. Авторське свідоцтво СРСР № 1326315, кл. В01D35/06, В03С1/00, 1987. Бюл. № 28. 2. Сандуляк А.В. Очистка рідин в магнітному полі. – Львів: Вища шк. Вид-во при Львів. ун-ті, 1984. - 167 с. 3. Авторське свідоцтво СРСР № 1572678, кл. В01D35/06, С02F1/48, 1990. Бюл. № 23. 4. Авторське свідоцтво СРСР № 1641397, кл. В01D35/06, В03С1/00, 1991. Бюл. № 14. 3 39961 Фіг. 1 Фіг. 2 Фіг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Автори англійськоюLozin Andrii Afoniiovych, Nitiahovskyi Valentyn Volodymyrovych, Arseniuk Vitalii Mykhailovych

Автори російськоюЛозин Андрей Афониевич, Нитяговский Валентин Владимирович, Арсенюк Виталий Михайлович

МПК / Мітки

МПК: B03C 1/30, B01D 35/06

Мітки: спосіб, сепарації, здійснення, суспензій, магнітний, фільтр, магнітної

Код посилання

<a href="https://ua.patents.su/4-39961-sposib-magnitno-separaci-suspenzijj-ta-magnitnijj-filtr-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб магнітної сепарації суспензій та магнітний фільтр для його здійснення</a>

Попередній патент: Спосіб ендоскопічної хірургії гачкоподібного відростка решітчастої кістки клімова

Наступний патент: Спосіб вирощування монокристалічних плівок ферит-гранатів методом рідинно-фазної епітаксії

Випадковий патент: Формувач періодичної послідовності пачок імпульсів типу меандр з програмованою тривалістю, кількістю імпульсів в пачці і паузи між пачками