Спосіб одержання електродного пеку

Номер патенту: 41980

Опубліковано: 25.06.2009

Автори: Власов Генадій Олександрович, Скрипченко Микола Павлович, Пітюлін Ігор Наркісович, Єремєєв Юрій Володимирович, Дарієнко Євгеній Володимирович, Клешня Григорій Григорович, Заболотніков Андрій Олександрович, Кауфман Семен Ілліч, Чешко Федір Федорович

Формула / Реферат

1. Спосіб одержання електродного кам'яновугільного пеку з температурою розм'якшення вище за 70 °С, який включає термічну обробку середньотемпературного пеку (СТП) за умов дії інтенсифікуючого чинника, який відрізняється тим, що як інтенсифікуючий чинник використовують підвищений тиск 0,2-1,1 МПа (2,0-10,0 кг/м2), створюваний за рахунок дистилятних продуктів (власних випарів) при температурі обробки 335-370 °С.

2. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють послідовно у двох реакторах, в першому з яких підтримується підвищений тиск, а в другому - нормальний атмосферний тиск.

Текст

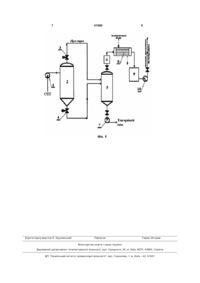

1. Спосіб одержання електродного кам'яновугільного пеку з температурою розм'якшення вище за 70 °С, який включає термічну обробку середньотемпературного пеку (СТП) за умов дії інтенсифікуючого чинника, який відрізняється тим, що як інтенсифікуючий чинник використовують підвищений тиск 0,2-1,1 МПа (2,0-10,0 кг/м2), створюваний за рахунок дистилятних продуктів (власних випарів) при температурі обробки 335-370 °С. 2. Спосіб за п. 1, який відрізняється тим, що термообробку здійснюють послідовно у двох реакторах, в першому з яких підтримується підвищений тиск, а в другому - нормальний атмосферний тиск. (19) (21) u200811639 (22) 29.09.2008 (24) 25.06.2009 (46) 25.06.2009, Бюл.№ 12, 2009 р. (72) ВЛАСОВ ГЕНАДІЙ ОЛЕКСАНДРОВИЧ, КАУФМАН СЕМЕН ІЛЛІЧ, СКРИПЧЕНКО МИКОЛА ПАВЛОВИЧ, ЄРЕМЄЄВ ЮРІЙ ВОЛОДИМИРОВИЧ, КЛЕШНЯ ГРИГОРІЙ ГРИГОРОВИЧ, ЧЕШКО ФЕДІР ФЕДОРОВИЧ, ПІТЮЛІН ІГОР НАРКИСОВИЧ, ДАРІЄНКО ЄВГЕНІЙ ВОЛОДИМИРОВИЧ, ЗАБОЛОТНІКОВ АНДРІЙ ОЛЕКСАНДРОВИЧ (73) ВІДКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "АВДІЇВСЬКИЙ КОКСОХІМІЧНИЙ ЗАВОД" 3 ступені, підтримується за рахунок циркуляції через трубчасту піч. Готовий електродний пек може мати температуру розм'якшення вище за 100°С. Вигрузка готової продукції здійснюється насосом. До недоліків даного методу можна віднести наступне: 1. Застосування нітрогену в якості чинника, що підвищує тиск у реакторах, дещо ускладнює технологію і викликає необхідність у додаткових одиницях ємнісного обладнання, розрахованого на роботу під підвищеним тиском. 2. Порівняно низький рівень тиску викликає необхідність вести обробку СТП при досить високій температурі. Це, в свою чергу, спричинює задіяння у технологічній схемі двох додаткових одиниць такого складного обладнання, як трубчасті печі, що працюють під підвищеним тиском. 3. Циркуляція СТП під тиском через трубчасті печі з метою підтримання його температури на рівні 360-380°С внаслідок специфічності теплофізичних властивостей пеку (Справочник коксохимика. Т. III. - M.: Металлургия, 1966. - 391 с.) не може не призвести до інтенсивного утворення на внутрішній поверхні жарових труб високовуглецевистих продуктів надмірно інтенсифікованих полімеризаційних та поліконденсаційних процесів. Це, в свою чергу, призведе до збагачення електродного пеку нерозчинними у хіноліні речовинами (a1фракцією) та до зниження продукційності установки в цілому - внаслідок необхідності регулярних зупинок для ліквідування вуглець-містких твердих покладів на внутрішній поверхні змійовиків та реакторів. Слід також зазначити, що аналізуємий спосіб базується виключно на прискоренні термічних процесів полімеризації та поліконденсації у пековому розплаві за рахунок проведення термічної обробки при підвищеному тиску. Але відомо, що процес отримання з СТП матеріалів для електродної та графітової продукції включає два основних чинники. Перший з них (вже згаданий) сприяє, головним чином, підвищенню температури розм'якшення пеку та накопиченню в ньому високомолекулярних фракцій, в тому числі тієї, що обчислюється як різниця між масовим вмістом aта a1-фракції, тобто так званої a2-фракції, яка вважається найбільш бажаною складовою електродних пеків (Клешня Г.Г., Чешко Ф.Ф., Питюлин И.Н. Проблемы современного отечественного производства электродного каменноугольного пека // «Углехимический журнал» - 2006. - №5-6. - С. 6367.). Іншим чинником є евакуація з розплаву низькомолекулярних складових СТП - так званих пекових дистилятів. Цей чинник насамперед сприяє такому важливому покращенню властивостей пека, як зниження виходу летких речовин та відгона до 360 °С. Існує ціла низка методів термообробки СТП, заснованих на інтенсифікації виключно цього чинника - наприклад, віддув низькомолекулярних компонентів водяною парою та термообробка під вакуумом. Однак застосування цих методів знижує вихід готового продукту. До того ж термообробка під вакуумом є доволі складним процесом, а перегонка з парою призводить до необхідності вирі 41980 4 шення проблеми утилізації значної кількості водяного конденсату, забрудненого емульгованими органічними речовинами - нафталіном, бензпіреном та ін. (Клешня Г.Г., Чешко Ф.Ф., Питюлин И.Н. О некоторых технологических приемах формирования качественных показателей каменноугольного электродного пека // Углехимический журнал. 2007. - №3-4. - С. 47-54). Розроблений спосіб вирішує згадані проблеми за рахунок створення технологічних умов для інтенсифікації обох головних чинників процесу виробництва якісного пеку для електродної та графітової продукції. На першому етапі - термообробка під підвищеним тиском - створюються умови для приросту температури розм'якшення й інтенсивного утворення високомолекулярних фракцій групового складу пеку, в першу чергу - найбільш цінної a2-фракції. Це досягається за рахунок оптимального співвідношення значень температури і тиску, а саме: тиск - 0,2-1,1МПа (2,0-10,0кг/м2), температура - 335-370°С. Створення тиску за рахунок власних випарів (тобто внаслідок унеможливлення вільного відтоку випарів з реактора), а також зниження температури обробки СТП дозволяють уникнути використання додаткових одиниць обладнання та зменшити пожежой вибухонебезпечність процесу. На другому етапі, за рахунок перепаду тиску при подачі пеку з реактору-автоклаву до реактораресивера створюються умови для інтенсифікації вилучення з розплаву низькомолекулярних компонентів, що сприяє покращенню таких якісних показників, як вихід летких речовин та відгону до 360°С. Процес здійснюється наступним чином (Фіг.1). В основу корисної моделі поставлена задача отримати пек з заданими показниками згідно контракту. СТП з випарника другого ступеня установки ректифікації смоли подається у реактор-автоклав (2) по трубопроводу насосом (1). Введення СТП в реактор-автоклав здійснюється по трубопровідному врізанню на дзеркало випаровування рідкої фази. В реакторі-автоклаві за рахунок оптимального співвідношення значень температури і тиску (відповідно 0,2-1,1МПа та 335-370°С) створюються умови для приросту температури розм'якшення й інтенсивного утворення високомолекулярних фракцій групового складу пеку, в першу чергу - найбільш цінної a2-фракції. Робочий тиск в реакторі-автоклаві створюється за рахунок перешкоджання виходу з його об'єму пароподібних продуктів і підтримується на заданому рівні за допомогою дроселя (запобіжного клапану) регулювання тиску (3). Надлишки пари при спрацьовуванні клапана скидаються в реактор-ресивер. Робочий рівень в реакторі-автоклаві підтримується дроселем регулювання рівня (4). З реактора-автоклава термооброблений пек самопливом надходить в реактор-ресивер (5). У реакторі-ресивері відбувається стрибкоподібне скидання тиску термообробленого пеку до нормального. Даний процес супроводжується додатковим виділенням пароподібних компонентів (вна 5 41980 слідок стрибкоподібного зниження тиску випаровується частина низькомолекулярних компонентів, що перебували в рідкому стані в реакторіавтоклаві). За рахунок евакуації пари при перепаді тиску відбувається додаткова корекція якісних показників пеку, насамперед - зниження виходу летких речовин і відгону до 360°С. 6 Електродний пек із реактора-ресивера відкачується насосом (7) в напірний бак, звідки завантажується в термоцистерни, або надходить на грануляцію. В табл. 1-3 відображено вплив тиску, температури й перепаду тисків на якісні характеристики товарного пеку. Таблиця 1 Вплив значення тиску на якість отримуваного пеку при сталій температурі (370°С) Показники Температура розм’якшення, °С Масова частка a-фракції, % Масова частка a1-фракції, % Масова частка a2-фракції, % Вихід летких речовин, % СТП 68,0 21,0 6,0 15,0 61,8 0,1 73,0 27,3 7,1 20,2 57,8 0,2 80,0 31,2 7,4 23,8 54,5 Тиск, МПа 1,0 89,0 37,6 9,3 28,3 53,5 1,3 95,5 34,0 13,9 20,1 54,6 сокомолекулярної складової пеку - a1-фракції - за рахунок цінної a2-фракції. Низькомолекулярні продукти термодеструкційних процесів також дещо підвищують вихід летких речовин. При рівні ж тиску нижче за 0,2МПа процеси ущільнення у розплаві протікають надто повільно. Як видно з даних табл. 1, при значенні тиску, що перевищує за 1,0МПа, у розплаві надмірно інтенсифікуються процеси нарощування полімерних ланок і починають протікати процеси термодиструкції. Внаслідок цього зменшується приріст aфракції і відбувається накопичення найбільш ви Таблиця 2 Вплив значення тиску на якість отримуваного пеку при сталому тиску (1,0МПа) Показники Температура розм’якшення, °С Масова частка a-фракції, % Масова частка a1-фракції, % Масова частка a2-фракції, % Вихід летких речовин, % Як видно з даних табл. 2, наслідки виходу температури процесу за межі обраного інтервалу СТП 68,0 21,0 6,0 15,0 61,8 300 72,0 26,5 8,1 18,4 56.1 Температура, °С 335 370 78,0 89,0 32,0 37,6 8,4 9,3 23,6 28,3 55,3 53,5 380 98,5 32,0 15,6 16,4 55,9 подібні до результатів аналогічної зміни тиску. Таблиця 3 Вплив перепаду тиску при переході расплаву з реактора-автоклава у реактор-ресивер на якісні показники продукту Показники Вихід відгону до 360°С, % Вихід летких речовин, % відсутній 4,3 53,5 Перепад тиску наявний 3,6 52,6 7 Комп’ютерна верстка А. Крулевський 41980 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of electrode pitch

Автори англійськоюVlasov Henadii Oleksandrovych, Kaufman Semen Illich, Skrypchenko Mykola Pavlovych, Yeremeev Yurii Volodymyrovych, Kleshnia Hryhorii Hryhorovych, Cheshko Fedir Fedorovych, Pitiulin Ihor Narkysovych, Darienko Yevhenii Volodymyrovych, Zabolotnikov Andrii Oleksandrovych

Назва патенту російськоюСпособ получения электродного пека

Автори російськоюВласов Геннадий Александрович, Кауфман Семен Ильич, Скрипченко Николай Павлович, Еремеев Юрий Владимирович, Клешня Григорий Григорьевич, Чешко Федор Федорович, Питюлин Игорь Наркисович, Дариенко Евгений Владимирович, Заболотников Андрей Александрович

МПК / Мітки

МПК: C10C 3/00

Мітки: одержання, пеку, електродного, спосіб

Код посилання

<a href="https://ua.patents.su/4-41980-sposib-oderzhannya-elektrodnogo-peku.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання електродного пеку</a>

Попередній патент: Зв’язуюча композиція

Наступний патент: Штам патогенних leptospirae batavia для одержання діагностичної сироватки

Випадковий патент: Спосіб діагностики локальних змін стану міокарда